فرن التفاعل ذو درجة الحرارة العالية مع التحكم في ثاني أكسيد الكربون هو الأداة الحاسمة لتحويل المواد الكربنة القياسية إلى كربون منشط عالي الأداء. عن طريق إدخال ثاني أكسيد الكربون عند حوالي 1000 درجة مئوية، يبدأ الفرن عملية أكسدة متحكم بها تغير مصفوفة الكربون فيزيائيًا وكيميائيًا. هذه المعالجة تخلق عيوبًا هيكلية أساسية، مما يوسع حجم المسام الدقيقة بشكل كبير لتعزيز قدرات الامتصاص.

المزيج المحدد من الحرارة الشديدة وجو ثاني أكسيد الكربون يعمل كمثقاب كيميائي. يحول الهيكل العظمي ذو مساحة السطح المنخفضة إلى بنية عالية المسامية، مما يفتح المساحة الفيزيائية المطلوبة لالتقاط الملوثات مثل الزئبق.

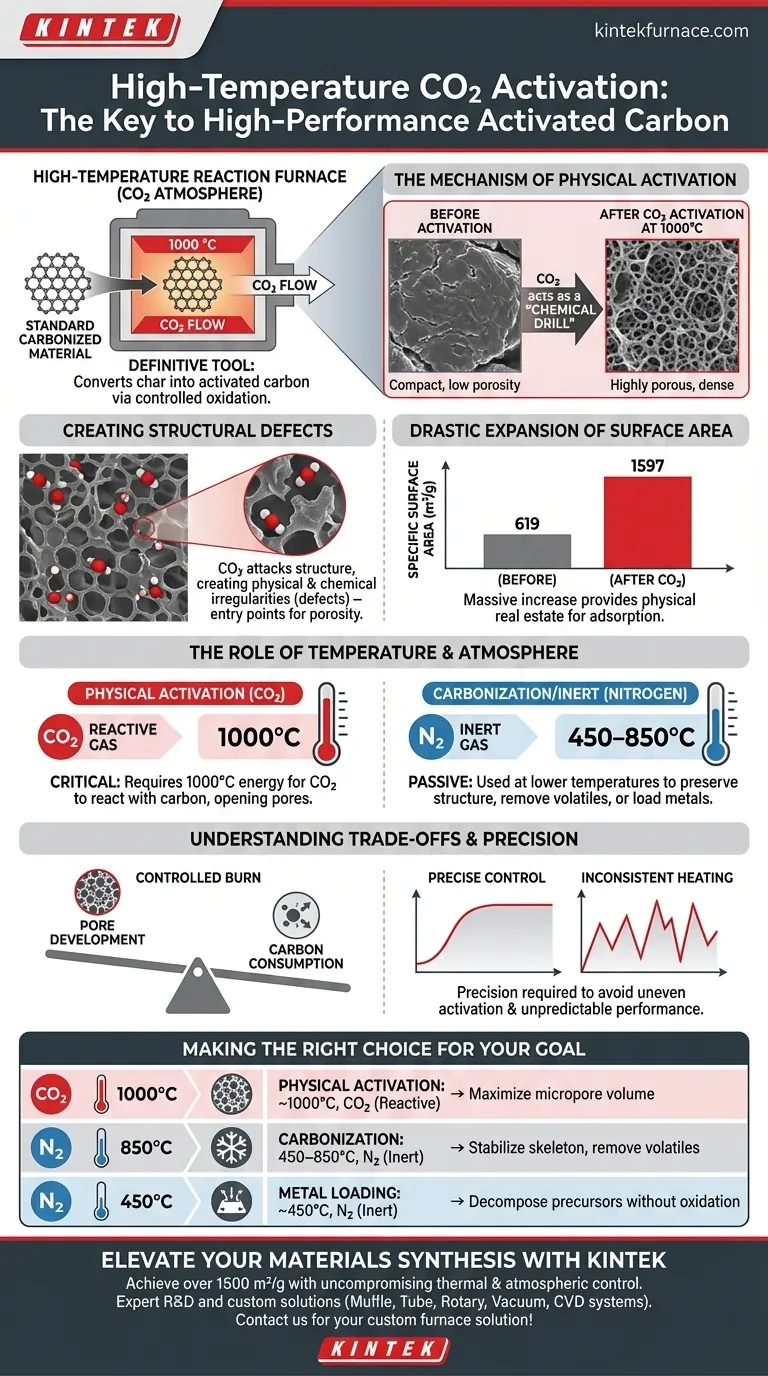

آلية التنشيط الفيزيائي

خلق العيوب الهيكلية

يعمل إدخال ثاني أكسيد الكربون كعامل تنشيط بدلاً من غاز خامل. إنه يهاجم بنية الكربون، مما يخلق تشوهات فيزيائية وكيميائية تُعرف بالعيوب الهيكلية.

هذه العيوب ليست عيوبًا؛ إنها نقاط الدخول للمسامية. هذه العملية "الحفر" هي ما يميز الكربون المتفحم البسيط عن الكربون المنشط الحقيقي.

توسع كبير في مساحة السطح

تأثير هذه العملية على الخصائص الفيزيائية للمادة عميق. تزيد المعالجة بشكل كبير من كل من مساحة السطح النوعية وحجم المسام الدقيقة.

على سبيل المثال، تشير البيانات إلى أن تنشيط ثاني أكسيد الكربون عند 1000 درجة مئوية يمكن أن يرفع مساحة السطح النوعية من 619 متر مربع/غرام إلى 1597 متر مربع/غرام. هذه الزيادة الهائلة توفر المساحة الفيزيائية اللازمة لتطبيقات الامتصاص، مثل إزالة الزئبق.

دور درجة الحرارة والجو

لماذا 1000 درجة مئوية أمر بالغ الأهمية

درجات الحرارة العالية غير قابلة للتفاوض لهذا النوع من التنشيط الفيزيائي. في حين أن درجات الحرارة المنخفضة (حوالي 850 درجة مئوية) كافية للكربنة في النيتروجين، يتطلب تنشيط ثاني أكسيد الكربون طاقة 1000 درجة مئوية لدفع التفاعل.

عند هذا المستوى الحراري، تسمح الظروف الديناميكية الحرارية لثاني أكسيد الكربون بالتفاعل مع الهيكل الكربوني بفعالية. بدون هذه الحرارة الشديدة، لن يتم التغلب على حاجز طاقة التنشيط، ولن تتطور البنية المسامية.

مقارنة بالأجواء الخاملة

من الضروري التمييز بين هذه العملية والمعالجات الخاملة. عادة ما يستخدم جو خامل (مثل النيتروجين) في درجات حرارة أقل (حوالي 450-850 درجة مئوية) لمنع الأكسدة أو إزالة المواد المتطايرة.

في المقابل، فإن جو ثاني أكسيد الكربون تفاعلي عن قصد. تم تصميمه لاستهلاك أجزاء من الكربون لفتح المسام، في حين تم تصميم النيتروجين للحفاظ على البنية الحالية.

فهم المفاضلات

استهلاك الكربون مقابل تطوير المسام

عملية التنشيط هي في الأساس حرق متحكم به. لإنشاء المسام، يجب التضحية بجزء من مصفوفة الكربون.

إذا تقلبت درجة حرارة الفرن أو كان وقت التعرض طويلاً جدًا، فإنك تخاطر بـ "التنشيط المفرط"، حيث تنهار جدران المسام وينخفض إنتاج المادة بشكل كبير.

متطلبات الدقة

نظرًا للتوازن الدقيق بين إنشاء المسام وتدمير المادة، يجب أن يوفر الفرن تحكمًا عالي الدقة في درجة الحرارة. يمكن أن يؤدي التسخين غير المتسق إلى تنشيط غير متساوٍ، مما يؤدي إلى دفعة من المواد ذات أداء امتصاص غير متوقع.

اتخاذ القرار الصحيح لهدفك

لتحقيق خصائص المواد الصحيحة، يجب عليك مطابقة جو الفرن ودرجة حرارته مع مرحلة المعالجة المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو زيادة مساحة السطح: يجب عليك استخدام جو ثاني أكسيد الكربون عند حوالي 1000 درجة مئوية لحفر مصفوفة الكربون وتعظيم حجم المسام الدقيقة.

- إذا كان تركيزك الأساسي هو تثبيت الهيكل الكربوني: يجب عليك استخدام جو نيتروجين خامل عند حوالي 850 درجة مئوية لإزالة المواد المتطايرة دون استهلاك الكربون.

- إذا كان تركيزك الأساسي هو تحميل المعادن النشطة (مثل النحاس): يجب عليك استخدام تدفق نيتروجين بدرجة حرارة أقل (حوالي 450 درجة مئوية) لتحليل السلائف دون أكسدة الدعامة الكربونية.

التحكم الدقيق في الجو والحرارة يحدد ما إذا كنت تنتج فحمًا بسيطًا أم مادة ماصة عالية السعة.

جدول ملخص:

| معلمة التنشيط | الجو | نطاق درجة الحرارة | التأثير الأساسي على المادة |

|---|---|---|---|

| التنشيط الفيزيائي | CO2 (تفاعلي) | ~1000 درجة مئوية | يخلق عيوبًا هيكلية؛ يزيد مساحة السطح (على سبيل المثال، من 619 إلى 1597 متر مربع/غرام). |

| الكربنة | نيتروجين (خامل) | 450 – 850 درجة مئوية | يزيل المواد المتطايرة؛ يثبت الهيكل الكربوني دون أكسدة. |

| تحميل المعادن | نيتروجين (خامل) | ~450 درجة مئوية | يحلل السلائف (مثل النحاس) دون إتلاف الدعامة الكربونية. |

ارتقِ بتصنيع المواد الخاصة بك مع KINTEK

الدقة هي الفرق بين الفحم البسيط والكربون المنشط عالي السعة. في KINTEK، ندرك أن تحقيق مساحة سطح محددة تزيد عن 1500 متر مربع/غرام يتطلب تحكمًا لا هوادة فيه في الحرارة والجو.

بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة الأفران الصندوقية، الأنبوبية، الدوارة، الفراغية، وترسيب البخار الكيميائي (CVD)، وكلها قابلة للتخصيص بالكامل لتلبية متطلباتك الفريدة من درجات الحرارة العالية والغازات التفاعلية. سواء كنت تقوم بتوسيع نطاق تنشيط ثاني أكسيد الكربون عند 1000 درجة مئوية أو تقوم بتحليل دقيق للسلائف، فإن أفراننا عالية الحرارة للمختبرات توفر الاستقرار والدقة التي يتطلبها بحثك.

هل أنت مستعد لتحسين عملية التنشيط الخاصة بك؟ اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك!

دليل مرئي

المراجع

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- لماذا تتيح درجة حرارة 800 درجة مئوية معدل تحويل يقارب 100٪ في اختزال ثاني أكسيد التيلوريوم بالهيدروجين؟

- ما هو الدور الذي تلعبه أفران تدوير الهواء في تصنيع سبائك Hastelloy-X المسامية؟ ضمان السلامة الهيكلية

- ما هي المعلمات التقنية العامة لفرن الغلاف الجوي من النوع الصندوقي؟ المواصفات الرئيسية للمعالجة الحرارية الدقيقة

- ما هو الغرض من الغلاف الجوي النشط كيميائيًا في معالجة المواد؟ تحقيق تعديل سطحي دقيق لتعزيز الأداء

- لماذا يعتبر فرن المختبر عالي الحرارة مع التحكم في النيتروجين ضروريًا لتحضير Ti-TiO2(NW)/rGO؟

- ما أهمية النيتروجين في أفران الغلاف الجوي؟ افتح معالجة الحرارة السطحية وتقسية السطح المحسّنة

- لماذا يعتبر المختبر ذو الجو المتحكم فيه ضروريًا للاختزال بالليزر لأكسيد الجرافين (rGO)؟

- ما هو الغرض الأساسي من استخدام فرن التجفيف بدرجة حرارة ثابتة في المعالجة المسبقة لبقايا قصب السكر؟ اكتشف السبب