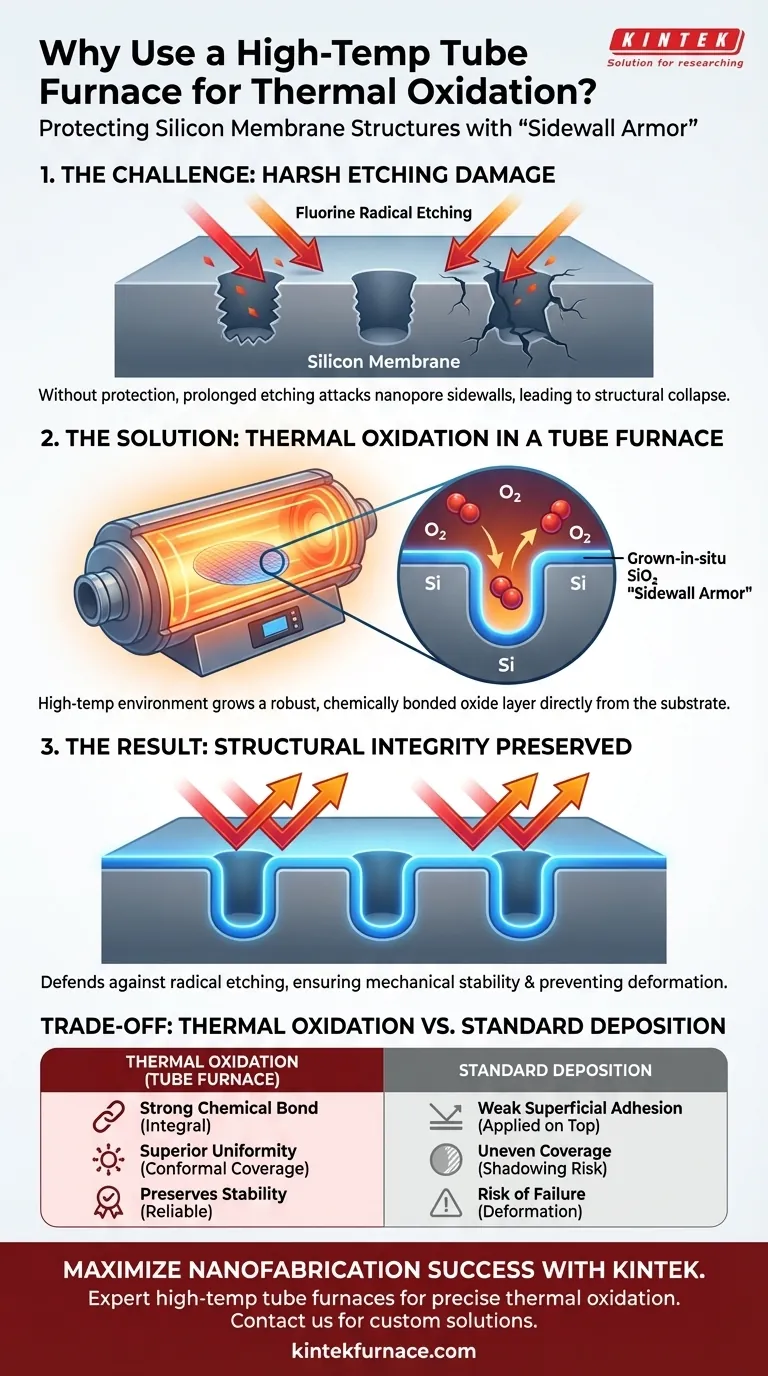

الفائدة الأساسية للفرن الأنبوبي ذي درجة الحرارة العالية هي الحفاظ على الهيكل: يُستخدم لنمو طبقة موحدة من ثاني أكسيد السيليكون الواقية في الموقع مباشرة على الجدران الداخلية للمسام النانوية. على عكس طرق الترسيب القياسية، تُنشئ عملية الأكسدة الحرارية هذه طبقة أكسيد قوية - غالبًا ما تكون سمكها حوالي 25 نانومتر - مرتبطة كيميائيًا بالركيزة السيليكونية. تعمل هذه الطبقة كحاجز دفاعي حاسم، مما يضمن بقاء غشاء السيليكون أحادي البلورة سليمًا خلال خطوات المعالجة اللاحقة القاسية دون تشوه.

الفكرة الأساسية: يُمكّن الفرن الأنبوبي من إنشاء "دروع جانبية" - طبقة أكسيد قوية الترابط وموحدة للغاية - تحمي هياكل المسام النانوية الحساسة من التلف أثناء النقش المطول بالجذور الفلورية، وبالتالي الحفاظ على السلامة الميكانيكية لغشاء السيليكون.

إنشاء الحاجز الواقي

ترابط فائق وتوحيد

تسمح بيئة الفرن الأنبوبي ذات درجة الحرارة العالية بالأكسدة الحرارية، وهي عملية تختلف عن طرق الطلاء البسيطة.

خلال هذه العملية، يتفاعل الأكسجين مع الركيزة السيليكونية لنمو طبقة من ثاني أكسيد السيليكون في الموقع. ينتج عن ذلك طبقة أكسيد تتمتع بتوحيد سمك عالٍ وهي مرتبطة بقوة بالسيليكون الأساسي.

مفهوم "الدروع الجانبية"

يشير المرجع الأساسي صراحةً إلى طبقة الأكسيد هذه باسم "دروع" لجدران المسام النانوية الجانبية.

نظرًا لأن الأكسدة تحدث داخل الفرن، فإنها تغطي بفعالية الهندسة الداخلية للمسام النانوية. هذا يُنشئ غلافًا واقيًا مستمرًا يتوافق تمامًا مع الهياكل المعقدة للغشاء.

ضمان السلامة الهيكلية

الدفاع ضد النقش بالجذور

عادةً ما يتطلب تكوين التجاويف المدفونة نقشًا مطولًا متساوي الخواص بالجذور الفلورية.

بدون حماية، سيهاجم هذا النقش القوي الجدران الجانبية للمسام النانوية، مما يغير شكلها أو يدمرها تمامًا. طبقة الأكسيد النامية حراريًا مقاومة لهذه الكيمياء المحددة، مما يحمي بفعالية الجدران الجانبية السيليكونية من النقش.

منع الفشل الميكانيكي

الهدف النهائي لهذا العلاج هو الحفاظ على الاستقرار الميكانيكي لغشاء السيليكون أحادي البلورة.

إذا تعرضت الجدران الجانبية أو كانت محمية بشكل ضعيف أثناء تكوين التجويف، فقد يعاني الغشاء من التشوه أو الانهيار الهيكلي. يضمن علاج الفرن الأنبوبي بقاء الغشاء صلبًا وسليمًا طوال عملية التصنيع.

فهم مفاضلات العملية

الأكسدة الحرارية مقابل الترسيب القياسي

المفاضلة الأساسية التي تم تسليط الضوء عليها هي التمييز بين الأكسدة الحرارية وعمليات الترسيب القياسية.

غالبًا ما يطبق الترسيب القياسي مادة فوق السطح، والتي قد تعاني من ضعف الالتصاق أو التغطية غير المتساوية داخل المسام العميقة. في المقابل، يستهلك الفرن الأنبوبي كمية صغيرة من سطح السيليكون لنمو الأكسيد، مما ينتج عنه رابطة متكاملة مع المادة بدلاً من كونها سطحية.

ضرورة الدقة

في حين أن الترسيب القياسي قد يكون أسرع أو يعمل في درجات حرارة أقل، إلا أنه يفشل في توفير الترابط القوي المطلوب لهذا التطبيق.

بالنسبة لهياكل أغشية السيليكون، فإن خطر تشوه الجدران الجانبية يفوق ملاءمة الترسيب القياسي، مما يجعل الفرن الأنبوبي ذي درجة الحرارة العالية هو الخيار الضروري للموثوقية.

اتخاذ القرار الصحيح لهدفك

لضمان نجاح تصنيع غشاء السيليكون الخاص بك، ضع في اعتبارك ما يلي فيما يتعلق بخطوة الأكسدة:

- إذا كان تركيزك الأساسي هو الاستقرار الميكانيكي: استخدم الفرن الأنبوبي عالي الحرارة لنمو طبقة أكسيد تمنع التشوه أثناء دورات النقش القاسية.

- إذا كان تركيزك الأساسي هو الدقة الهندسية: اعتمد على الأكسدة الحرارية لضمان توحيد سمك عالٍ داخل الجدران الداخلية للمسام النانوية، بدلاً من المخاطرة بالتغطية غير المتساوية للترسيب القياسي.

الفرن الأنبوبي عالي الحرارة ليس مجرد عنصر تسخين؛ إنه أداة دقيقة للهندسة الكيميائية لمتانة جهازك على المستوى النانوي.

جدول ملخص:

| الميزة | الأكسدة الحرارية (فرن أنبوبي) | طرق الترسيب القياسية |

|---|---|---|

| نوع الترابط | رابط كيميائي (ينمو في الموقع) | التصاق سطحي (يطبق من الأعلى) |

| التوحيد | توحيد سمك فائق في المسام | احتمالية تغطية غير متساوية / تظليل |

| مقاومة النقش | عالية (تعمل كـ "دروع جانبية") | متغيرة (قد تنفصل) |

| التأثير الهيكلي | يحافظ على الاستقرار الميكانيكي | خطر التشوه أو الانهيار |

| تفاعل الركيزة | يستهلك سطح السيليكون لتكوين الأكسيد | يضيف مادة إلى السطح |

عزز نجاح تصنيع هياكلكم النانوية مع KINTEK

لا تخاطر بالانهيار الهيكلي في مشاريع أغشية السيليكون الحساسة الخاصة بك. توفر الأفران الأنبوبية عالية الحرارة من KINTEK الدقة الحرارية والتوحيد المطلوبين للأكسدة الحرارية القوية، مما يضمن حماية المسام النانوية الخاصة بك بـ "دروع جانبية" فائقة.

مدعومة بخبرة البحث والتطوير والتصنيع، تقدم KINTEK أنظمة أنبوبية، وعلب، ودوارة، وفراغية، وأنظمة ترسيب الأبخرة الكيميائية (CVD) قابلة للتخصيص، مصممة خصيصًا لاحتياجات المختبرات المتقدمة ذات درجات الحرارة العالية.

هل أنت مستعد لتعزيز معالجة الحرارة في مختبرك؟ اتصل بـ KINTEK اليوم للحصول على حل فرن مخصص!

دليل مرئي

المراجع

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو سير العمل النموذجي عند استخدام فرن أنبوبي متعدد التدرجات التجريبية؟ إتقان التسخين الدقيق لمختبرك

- ما هي أنواع أفران الأنابيب المفرغة التي تستند إليها التصنيفات الرئيسية لمختبرك؟

- ما هي وظيفة الفرن الأنبوبي ثنائي المنطقة في نمو بلورات NiPS3؟ إتقان النقل الكيميائي بالبخار للحصول على بلورات عالية الجودة

- كيف يمكن تهيئة أفران الأنبوب لتلبية احتياجات المختبر المختلفة؟ حسّن العمليات الحرارية لمختبرك

- ما هو الإجراء الموصى به لاستخدام فرن أنبوبي بعد فترات طويلة من عدم النشاط؟ منع التلف من خلال التجفيف السليم

- ما هي الظروف التقنية التي يوفرها فرن الأنبوب المفرغ لهلام الكربون؟ إتقان تفحم عالي الأداء

- لماذا يلزم التنشيط الثانوي عالي الحرارة في الفرن الأنبوبي؟ أطلق العنان للأداء الأمثل للمحفز

- ما هي عيوب فرن الأنبوب؟ القيود الرئيسية للاستخدام الصناعي والمختبري