يُعد الوصول إلى حالة تفريغ عالية تبلغ 10⁻² باسكال شرطًا مطلقًا لإنشاء سبيكة مركبة صالحة. تزيل هذه العملية الهواء من الواجهة بين المعادن المكونة (عادةً الفولاذ المقاوم للصدأ والفولاذ الكربوني) قبل تعرضها للحرارة الشديدة. من خلال إنشاء بيئة خالية من الأكسجين، تمنع التفاعلات الكيميائية التي قد تدمر سلامة اللوح المكسو بالكامل.

لا يقوم نظام استخلاص التفريغ بإزالة الهواء فحسب، بل يقوم بإعداد أسطح المعادن للاندماج. من خلال منع تكون قشرة الأكسيد، يسمح التفريغ للمعادن المتميزة بتكوين رابطة معدنية قوية من خلال الانتشار الذري أثناء الدرفلة على الساخن.

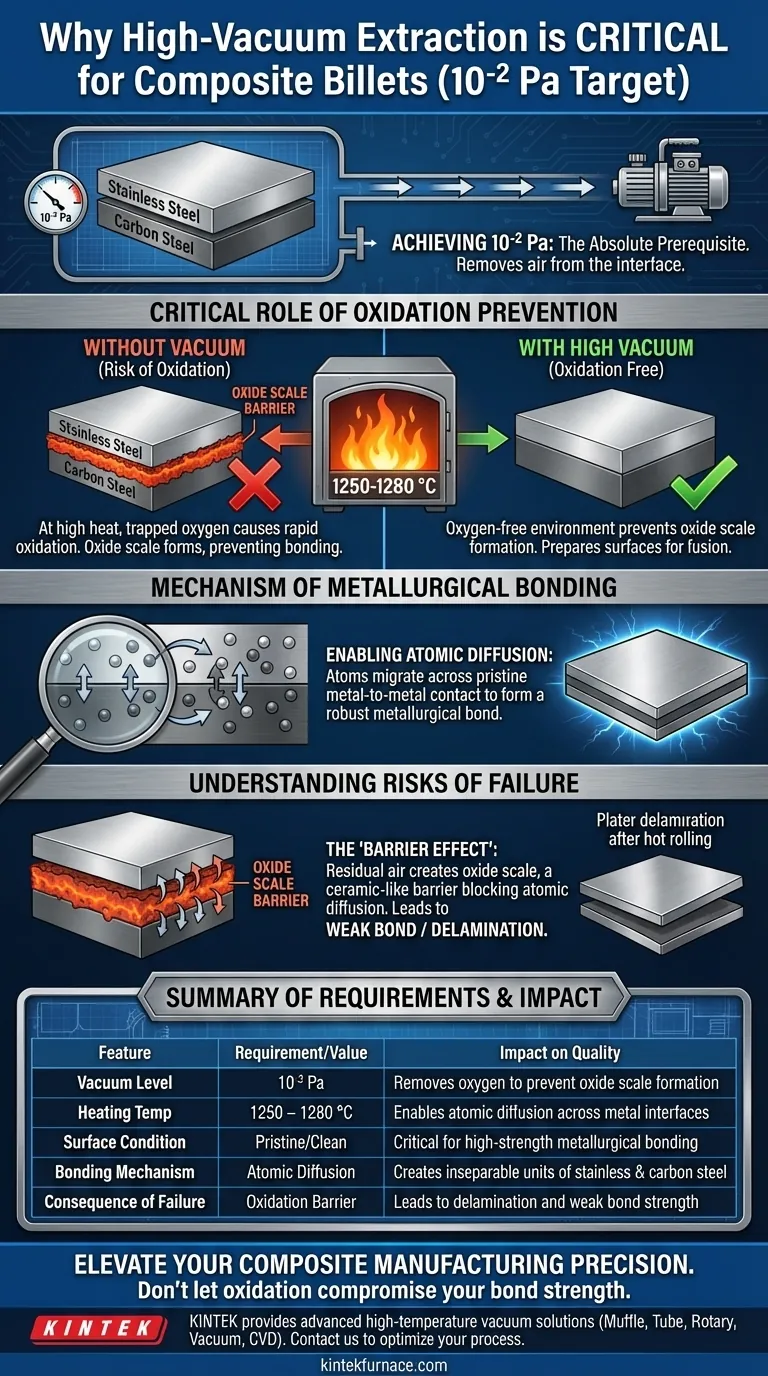

الدور الحاسم لمنع الأكسدة

القضاء على مصدر الأكسجين

الهدف الأساسي من تفريغ السبيكة إلى 10⁻² باسكال هو إزالة الأكسجين من الواجهة.

الهواء المحبوس بين طبقات الفولاذ يعمل كملوث. حتى الكميات الضئيلة من الأكسجين يمكن أن تؤدي إلى تفاعلات كيميائية على سطح المعادن.

التحمل في درجات الحرارة العالية

تصبح ضرورة هذا التفريغ واضحة أثناء مرحلة التسخين.

يجب تسخين السبيكة المركبة إلى درجات حرارة تتراوح بين 1250 و 1280 درجة مئوية. في هذه الدرجات الحرارة القصوى، تحدث الأكسدة بسرعة وبشكل شرس إذا كان الأكسجين موجودًا.

بدون التفريغ، سيتفاعل الهواء المحبوس مع أسطح الفولاذ لتكوين قشرة الأكسيد.

آلية الترابط المعدني

تمكين الانتشار الذري

الهدف من عملية التصنيع هو ربط معدنين متميزين في وحدة واحدة غير قابلة للانفصال.

يتم تحقيق ذلك من خلال الانتشار الذري، حيث تنتقل الذرات من الفولاذ المقاوم للصدأ والفولاذ الكربوني عبر الواجهة لتتشابك على المستوى المجهري.

شرط الأسطح النظيفة

الانتشار الذري يتطلب اتصالًا معدنيًا نقيًا بالمعادن.

إذا تكونت قشرة الأكسيد بسبب نقص التفريغ، فإنها تخلق حاجزًا شبيهًا بالسيراميك بين الطبقات. هذا الحاجز يمنع الذرات فعليًا من الانتشار، مما يؤدي إلى رابطة ضعيفة أو غير موجودة.

فهم مخاطر فشل العملية

"تأثير الحاجز"

من المهم فهم أن عملية التفريغ لا تقوم بربط المعادن بنشاط؛ بل تزيل ببساطة العقبات أمام الترابط.

إذا فشل النظام في الوصول إلى 10⁻² باسكال، يبقى الهواء المتبقي. يؤدي هذا إلى أكسدة جزئية، مما يخلق "مناطق ميتة" حيث تتجاور المعادن ببساطة بدلاً من الاندماج.

الآثار المترتبة على الدرفلة على الساخن

يحدث الترابط الفعلي أثناء مرحلة الدرفلة على الساخن اللاحقة.

ومع ذلك، لا يمكن للدرفلة على الساخن إجبار الأسطح المؤكسدة على الترابط. إذا تم تخطي خطوة التفريغ أو كانت غير كافية، فإن ضغط الدرفلة لن يتغلب على حاجز الأكسيد، مما يؤدي إلى انفصال الطبقات (فصل الطبقات) في المنتج النهائي.

اتخاذ القرار الصحيح لهدفك

لضمان السلامة الهيكلية لسبائككم المركبة، ركزوا على أولويات التشغيل هذه:

- إذا كان تركيزكم الأساسي هو قوة الرابطة: تأكدوا من أن التفريغ يصل باستمرار إلى 10⁻² باسكال لضمان الانتشار الذري اللازم لرابطة معدنية قوية.

- إذا كان تركيزكم الأساسي هو التحكم في العملية: راقبوا سلامة ختم التفريغ بدقة، حيث أن أي تسرب قبل مرحلة التسخين 1250–1280 درجة مئوية سيؤدي إلى تكون قشرة أكسيد لا رجعة فيها.

الواجهة النقية الخالية من الأكسجين هي الأساس الوحيد الذي يمكن بناء مادة مركبة متينة عليه.

جدول ملخص:

| الميزة | المتطلب/القيمة | التأثير على الجودة |

|---|---|---|

| مستوى التفريغ | 10⁻² باسكال | يزيل الأكسجين لمنع تكون قشرة الأكسيد |

| درجة حرارة التسخين | 1250 – 1280 درجة مئوية | يمكّن الانتشار الذري عبر الواجهات المعدنية |

| حالة السطح | نقي/نظيف | حاسم للترابط المعدني عالي القوة |

| آلية الترابط | الانتشار الذري | ينشئ وحدات غير قابلة للانفصال من الفولاذ المقاوم للصدأ والفولاذ الكربوني |

| عواقب الفشل | حاجز الأكسدة | يؤدي إلى انفصال الطبقات وضعف قوة الرابطة |

ارفع مستوى دقة تصنيع المواد المركبة لديك

يتطلب تحقيق الرابطة المعدنية المثالية تحكمًا صارمًا في البيئة. توفر KINTEK حلول التفريغ العالي المتقدمة اللازمة للحفاظ على سلامة موادكم. بدعم من البحث والتطوير والتصنيع المتخصص، نقدم أنظمة Muffle، Tube، Rotary، Vacuum، و CVD، وكلها قابلة للتخصيص بالكامل لتلبية متطلباتكم الخاصة في المختبر أو الصناعة.

لا تدع الأكسدة تضر بقوة رابطتك. اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لأنظمة التفريغ العالي لدينا تحسين إنتاج سبائككم المركبة.

دليل مرئي

المراجع

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف تعمل حمامات التبريد المتداولة والزجاجات الزجاجية على تحسين عملية التحلل الحراري المائي التحفيزي (CHP)؟ عزز إنتاج الزيت الحيوي بالتبريد الدقيق

- كيف يساهم موالف ثلاثي الأذرع وقصر منزلق في الاختزال الكربوني الحراري بالميكروويف؟ تعظيم كفاءة الطاقة

- كيف تفيد الشفافية البصرية لأنابيب الكوارتز العمليات المخبرية؟ عزز التحكم والدقة في التجارب ذات درجات الحرارة العالية

- لماذا تُستخدم مادة السيراميك المقاومة للحرارة في منطقة الحيز الحراري لمفاعل الغاز؟ عزز نقاء الغاز الاصطناعي الخاص بك

- لماذا يلزم استخدام بوتقة الألومينا للتحليل الحراري لمخلفات البوكسيت؟ ضمان الاستقرار ونقاء البيانات حتى 1400 درجة مئوية

- ما هي مزايا استخدام المزدوج الحراري من النوع B لتقليل الخبث عند 1600 درجة مئوية؟ الدقة في الحرارة الفائقة

- ما هي الوظائف الأساسية لقوالب الجرافيت عالية النقاء وورق الجرافيت في التلبيد بالبلازما الشرارية (SPS)؟ تحسين جودة التلبيد

- كيف تساهم مرحلة التسخين في جودة الطباعة ثلاثية الأبعاد متعددة المواد؟ تحسين الدقة والاستقرار