تعتبر بوتقة الموليبدينوم الخيار الأمثل لصهر الكوارتز لأنها توفر توازنًا حاسمًا بين السلامة الهيكلية والخمول الكيميائي في درجات الحرارة القصوى. فهي تتحمل بشكل خاص نطاق 1900 إلى 2000 درجة مئوية المطلوبة للمعالجة دون تشوه، مما يضمن بقاء المنتج النهائي خاليًا من التلوث.

يعمل الموليبدينوم كوصل حراري "نظيف"، مما يتيح الذوبان السريع لرمال الكوارتز مع الحفاظ على حالتها عالية النقاء. إن قدرته على مقاومة التشوه عند درجات حرارة تقارب 2000 درجة مئوية تجعله مكونًا أساسيًا للتصنيع عالي الدقة.

فيزياء الاستقرار في درجات الحرارة العالية

تحمل الحمل الحراري الشديد

تتطلب معالجة الكوارتز بيئة تشغيل تتراوح بين 1900 و 2000 درجة مئوية. عند هذه الدرجات الحرارية، ستلين أو تنهار العديد من المواد الحرارية القياسية.

يمتلك الموليبدينوم نقطة انصهار عالية للغاية تتجاوز نافذة المعالجة هذه. وهذا يسمح للبوتقة بالحفاظ على شكلها وصلابتها الهيكلية طوال دورة التسخين.

منع التشوه الهيكلي

بالإضافة إلى مجرد تحمل الحرارة، يجب أن يظل الوعاء مستقرًا من حيث الأبعاد. يوفر الموليبدينوم استقرارًا ميكانيكيًا ممتازًا، مما يعني أنه لن يتشوه أو يتغير شكله تحت الإجهاد الحراري الشديد للمادة المنصهرة.

هذا الاستقرار ضروري لضمان معالجة دفعات متسقة وحماية البنية التحتية للفرن من الانسكابات أو الأعطال الناجمة عن انهيار البوتقة.

حماية نقاء المواد

التخلص من مخاطر التلوث

في معالجة الكوارتز، النقاء هو المقياس الأهم. يجب ألا تتفاعل البوتقة مع المادة المنصهرة أو تطلق جزيئات فيها.

يُقدّر الموليبدينوم لخطر التلوث المنخفض للمادة المنصهرة. يوفر حاجزًا كيميائيًا مستقرًا يمنع العناصر الغريبة من التسرب إلى رمال الكوارتز.

ضمان الاستقرار الكيميائي

يضمن الاستقرار الكيميائي للموليبدينوم الحفاظ على الحالة عالية النقاء للكوارتز من البداية إلى النهاية.

حتى عند درجات الحرارة التي تقترب من 2000 درجة مئوية، تظل المادة خاملة بالنسبة للكوارتز، مما يضمن أن المنتج النهائي يلبي معايير الجودة الصارمة.

الديناميكا الحرارية والكفاءة

تسهيل الذوبان السريع

غالبًا ما يتم تحديد كفاءة المعالجة في درجات الحرارة العالية من خلال سرعة نقل الحرارة. يتميز الموليبدينوم بتوصيل حراري عالٍ.

تسمح هذه الخاصية بعملية ذوبان سريعة، مما ينقل الطاقة بكفاءة من مصدر الحرارة إلى رمال الكوارتز. تساعد هذه السرعة في تحسين دورات الإنتاج دون التضحية بجودة المادة المنصهرة.

فهم المخاطر التشغيلية

عواقب استبدال المواد

بينما يعتبر الموليبدينوم مثاليًا، من المهم فهم مخاطر استخدام مواد بديلة في نافذة درجة الحرارة هذه.

الخطأ الأساسي في صهر الكوارتز هو الفشل الناجم عن التلوث. إذا كانت مادة البوتقة تفتقر إلى الخمول الكيميائي المحدد للموليبدينوم، فإن نقاء دفعة الكوارتز بأكملها يتعرض للخطر.

علاوة على ذلك، يؤدي استخدام مواد ذات مقاومة حرارية أقل إلى تشوه كارثي. عند 2000 درجة مئوية، لا يوجد مجال للخطأ؛ يجب أن يكون الوعاء قادرًا بطبيعته على مقاومة هذه القوى لتجنب تدمير كل من المنتج والمعدات.

اتخاذ القرار الصحيح لتحقيق هدفك

لضمان أن تحقق عملية درجات الحرارة العالية لديك أفضل النتائج، قم بتقييم أولوياتك مقابل قدرات الموليبدينوم:

- إذا كان تركيزك الأساسي هو نقاء المنتج: اعتمد على الموليبدينوم لاستقراره الكيميائي لضمان عدم قيام الملوثات الخارجية بتغيير الحالة عالية النقاء للكوارتز.

- إذا كان تركيزك الأساسي هو سلامة العملية واستقرارها: استخدم الموليبدينوم لضمان احتفاظ البوتقة بشكلها وسلامتها دون تشوه عند درجات حرارة تصل إلى 2000 درجة مئوية.

من خلال الاستفادة من الموصلية الحرارية للموليبدينوم ومقاومته للحرارة الشديدة، فإنك تضمن عملية سريعة وموثوقة.

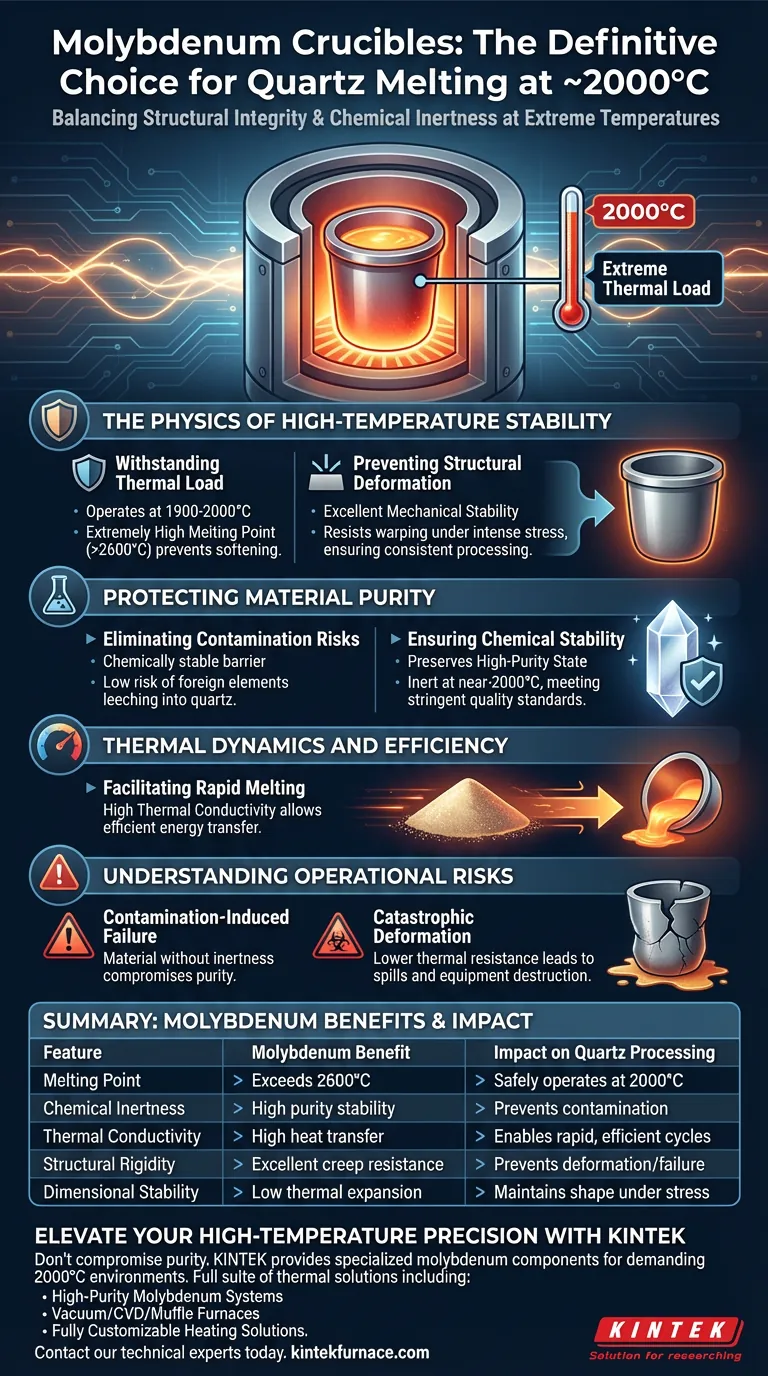

جدول ملخص:

| الميزة | فائدة الموليبدينوم | التأثير على معالجة الكوارتز |

|---|---|---|

| نقطة الانصهار | تتجاوز 2600 درجة مئوية | تعمل بأمان عند 2000 درجة مئوية دون تليين |

| الخمول الكيميائي | استقرار النقاء العالي | يمنع تلوث الكوارتز المنصهر |

| الموصلية الحرارية | نقل حرارة عالٍ | يتيح دورات ذوبان سريعة وفعالة |

| الصلابة الهيكلية | مقاومة ممتازة للزحف | يمنع التشوه والفشل الكارثي |

| الاستقرار البعدي | تمدد حراري منخفض | يحافظ على الشكل تحت الإجهاد الحراري الشديد |

ارتقِ بدقة درجات الحرارة العالية لديك مع KINTEK

لا تساوم على نقاء عملية معالجة الكوارتز لديك. توفر KINTEK حلولًا رائدة في درجات الحرارة العالية، بما في ذلك مكونات الموليبدينوم المتخصصة المصممة لتحمل أصعب بيئات 2000 درجة مئوية.

بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK مجموعة كاملة من حلول الحرارة المخبرية والصناعية، بما في ذلك:

- أنظمة الموليبدينوم والأنابيب والدوران عالية النقاء

- أفران التفريغ و CVD والصهر

- حلول تسخين قابلة للتخصيص بالكامل مصممة خصيصًا لمواصفاتك الفريدة.

تأكد من أن عمليتك تظل مستقرة ونظيفة وفعالة. اتصل بخبرائنا الفنيين اليوم للعثور على التكوين الحراري المثالي لاحتياجاتك المخبرية أو التصنيعية.

دليل مرئي

المراجع

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- لماذا تُستخدم أجهزة الترشيح بالتفريغ وأوراق ترشيح السليلوز المحددة في استعادة التخليق المائي الحراري؟

- كيف يسهل فرن المختبر عالي الحرارة زعزعة استقرار اللجنين؟ تحسين المعالجة المسبقة للكتلة الحيوية

- ما هي تحديات العملية التي تعالجها معدات الترشيح الفراغي أثناء بناء أغشية CsPbBr3@CA-SiO2؟

- ما هي الخصائص التي تجعل أنابيب الكوارتز مثالية لعمليات المعالجة الحرارية؟ اكتشف النقاء والثبات في درجات الحرارة العالية

- ما هو الغرض من مضخة التفريغ الدوارة بالماء؟ تحقيق تفريغ نظيف وفعال للعمليات المخبرية

- ما هي الاعتبارات الفنية التي تنطبق على استخدام لوح تسخين مخبري دقيق؟ تخليق K2Ca3(ReO4)8·4H2O

- لماذا تُستخدم حشوات الجرافيت المرنة للإغلاق في تجارب الملح المنصهر LiF-BeF2؟ حلول عالية المرونة

- ما هي مزايا استخدام قوارب الكوارتز عالية النقاء؟ ضمان النقاء في تخليق أنابيب الكربون النانوية