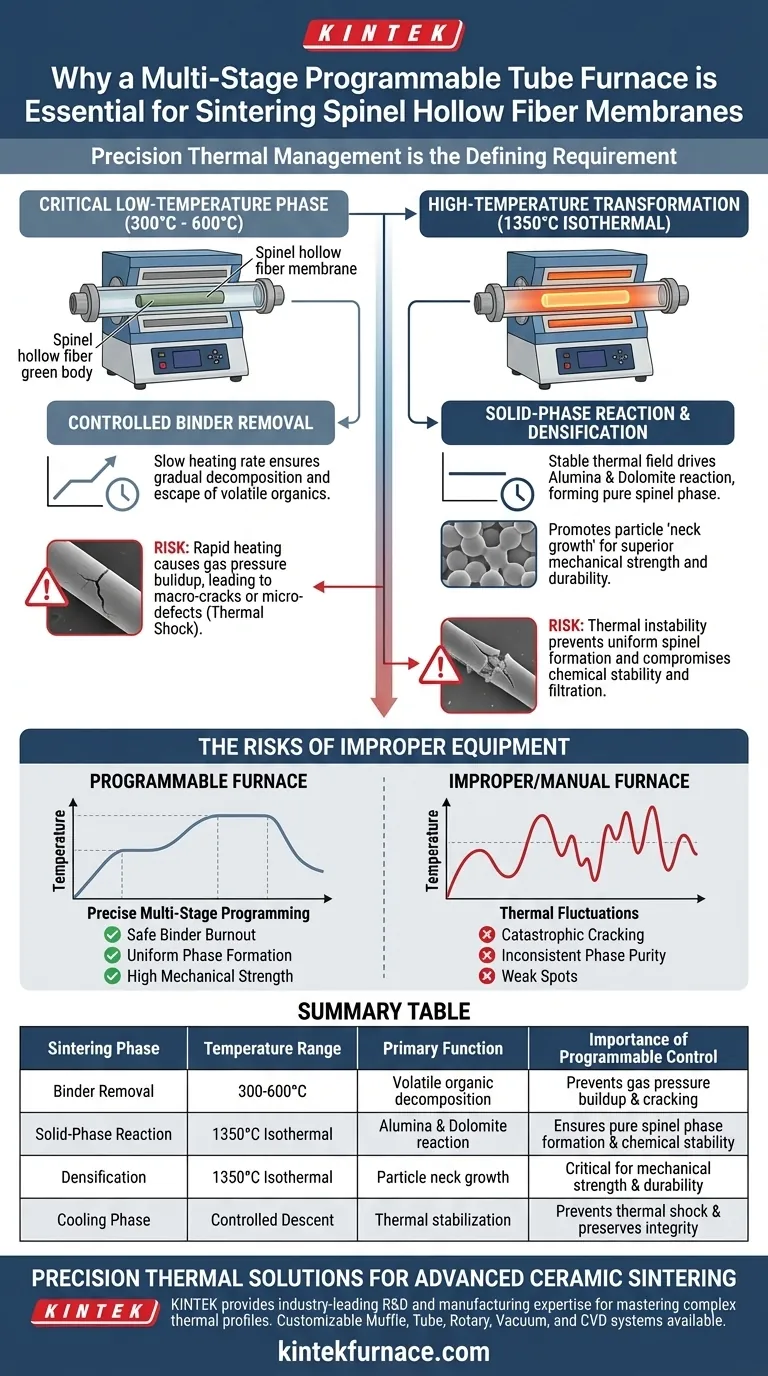

تعد الإدارة الحرارية الدقيقة مطلبًا أساسيًا لنجاح تلبيد الأجسام الخضراء لأغشية الألياف المجوفة من السبينيل. الفرن الأنبوبي القابل للبرمجة متعدد المراحل ضروري لأنه يقوم بأتمتة ملفات التسخين المعقدة المطلوبة للتنقل عبر مرحلتين حرجتين متميزتين: الإزالة الدقيقة للمواد الرابطة العضوية عند درجات حرارة منخفضة والتحول الكيميائي القوي عند درجات حرارة عالية. بدون هذا المستوى من التحكم القابل للبرمجة، من المحتمل أن تعاني الغشاء من تشققات هيكلية أو تكوين أطوار غير مكتمل.

التحدي الأساسي في تلبيد هذه الأغشية هو الموازنة بين التسخين اللطيف المطلوب لإزالة الغازات من البوليمرات مع الاستقرار الحراري المكثف اللازم للتكثيف. يوفر الفرن القابل للبرمجة هذه الفجوة عن طريق تنفيذ معدلات صعود وزمن توقف دقيقة لا تستطيع الأفران اليدوية أو أحادية المرحلة تكرارها.

إدارة مرحلة درجة الحرارة المنخفضة الحرجة

إزالة المادة الرابطة المتحكم بها

تركز المرحلة الأولية من التلبيد، التي تحدث بين 300 درجة مئوية و 600 درجة مئوية، بشكل صارم على إزالة المواد الرابطة المضافة والمواد المضافة. يسمح لك الفرن القابل للبرمجة بتعيين معدل تسخين بطيء بشكل خاص خلال هذه النافذة. يضمن هذا المعدل المتحكم فيه تحلل المركبات العضوية المتطايرة وهروبها من الجسم الأخضر تدريجيًا.

منع العيوب الهيكلية

إذا ارتفعت درجة الحرارة بسرعة كبيرة خلال مرحلة درجة الحرارة المنخفضة، يتراكم ضغط الغاز داخل الغشاء. يؤدي هذا التخلص السريع من الغازات إلى إجهاد يؤدي إلى تشققات كبيرة أو عيوب دقيقة. تعمل الطبيعة القابلة للبرمجة للفرن كإجراء وقائي، مما يمنع الصدمة الحرارية ويضمن احتفاظ الغشاء بسلامته الهيكلية قبل تطبيق الحرارة العالية.

تسهيل التحول عالي الحرارة

تفاعل الطور الصلب

بمجرد إزالة المواد الرابطة، يجب أن ينتقل الفرن إلى مرحلة عزل حراري عند درجة حرارة عالية، وتحديداً عند 1350 درجة مئوية. عند درجة الحرارة القصوى هذه، يلزم وجود مجال حراري مستقر لدفع تفاعل الطور الصلب في الموقع. تسمح هذه البيئة الحرارية المحددة لأكسيد الألومنيوم والدولوميت بالتفاعل كيميائيًا، مكونة طور السبينيل المرغوب.

تحقيق القوة الميكانيكية

بالإضافة إلى التركيب الكيميائي، فإن زمن التوقف عند درجة الحرارة العالية أمر بالغ الأهمية للتكثيف المادي. تعزز الحرارة المستقرة التي يوفرها الفرن الأنبوبي "نمو العنق" بين جزيئات السيراميك. هذه العملية الترابطية هي التي تمنح غشاء السيراميك في النهاية قوته الميكانيكية ومتانته الفائقة.

فهم مخاطر المعدات غير السليمة

خطر عدم الاستقرار الحراري

غالبًا ما يؤدي استخدام فرن بدون برمجة دقيقة متعددة المراحل إلى تقلبات حرارية. في نطاق درجة الحرارة المنخفضة، يمكن أن تؤدي حتى الارتفاعات الطفيفة إلى تسريع احتراق المادة الرابطة، مما يؤدي إلى تشقق كارثي. في نطاق درجة الحرارة العالية، يمنع عدم الاستقرار التكوين المنتظم لطور السبينيل، مما يؤدي إلى نقاط ضعف في الألياف.

نقاوة الطور غير المتسقة

إذا لم يتمكن الفرن من الحفاظ على درجة حرارة العزل 1350 درجة مئوية بدقة، فقد يظل التفاعل بين أكسيد الألومنيوم والدولوميت غير مكتمل. ينتج عن ذلك غشاء بأطوار مختلطة بدلاً من سبينيل نقي. هذه التناقضات تضر بالاستقرار الكيميائي وأداء الترشيح للمنتج النهائي.

اختيار القرار الصحيح لعمليتك

لضمان إنتاج عالي الجودة لأغشية الألياف المجوفة من السبينيل، يجب تخصيص ملفك الحراري لتلبية الاحتياجات المحددة للمواد المعنية.

- إذا كان تركيزك الأساسي هو تقليل العيوب: امنح الأولوية لبرنامج الفرن بمعدلات صعود متحفظة للغاية في منطقة 300-600 درجة مئوية لضمان احتراق آمن للمادة الرابطة.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية: تأكد من معايرة الفرن الخاص بك للحفاظ على درجة حرارة عزل دقيقة ومستقرة عند 1350 درجة مئوية لزيادة نمو عنق الجسيمات وتحويل الطور.

النجاح في تصنيع أغشية السيراميك يتعلق بشكل أقل بالحرارة القصوى وأكثر بالدقة في الرحلة الحرارية.

جدول الملخص:

| مرحلة التلبيد | نطاق درجة الحرارة | الوظيفة الأساسية | أهمية التحكم القابل للبرمجة |

|---|---|---|---|

| إزالة المادة الرابطة | 300 درجة مئوية - 600 درجة مئوية | تحلل المركبات العضوية المتطايرة | يمنع تراكم ضغط الغاز والتشققات الهيكلية. |

| تفاعل الطور الصلب | 1350 درجة مئوية (عزل حراري) | تفاعل أكسيد الألومنيوم والدولوميت | يضمن تكوين طور السبينيل النقي والاستقرار الكيميائي. |

| التكثيف | 1350 درجة مئوية (عزل حراري) | نمو عنق الجسيمات | حاسم لتحقيق القوة الميكانيكية والمتانة. |

| مرحلة التبريد | نزول متحكم به | الاستقرار الحراري | يمنع الصدمة الحرارية ويحافظ على سلامة الغشاء. |

حلول حرارية دقيقة لتلبيد السيراميك المتقدم

يتطلب تصنيع أغشية الألياف المجوفة من السبينيل عالية الجودة أكثر من مجرد حرارة؛ يتطلب رحلة حرارية دقيقة. توفر KINTEK خبرة البحث والتطوير والتصنيع الرائدة في الصناعة اللازمة لإتقان هذه الملفات المعقدة.

مدعومين بمعرفتنا المتخصصة في أنظمة درجات الحرارة العالية، نقدم مجموعة شاملة من أنظمة الأفران المغلقة، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ، وأنظمة CVD — وكلها قابلة للتخصيص بالكامل لتلبية متطلبات معدلات الصعود والعزل الحراري الخاصة بك.

سواء كنت تركز على القضاء على العيوب الدقيقة أثناء احتراق المادة الرابطة أو زيادة نقاوة الطور عند 1350 درجة مئوية، فإن KINTEK لديها الحل لرفع إنتاجية مختبرك.

هل أنت مستعد لتحسين عملية التلبيد الخاصة بك؟ اتصل بـ KINTEK اليوم للحصول على استشارة مخصصة للفرن.

دليل مرئي

المراجع

- Kristopher Rodrigues Dorneles, Miria Hespanhol Miranda Reis. Clarification of Clove Basil Extract Using Spinel Hollow Fiber Membranes. DOI: 10.3390/ceramics8020057

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه الفرن الأنبوبي في تحضير ألياف الكربون الحيوية؟ عزز تفحيم المواد الحيوية الخاصة بك

- كيف يسهل فرن الأنبوب الصناعي عملية التسييج بالعبوة؟ طلاءات الانتشار الدقيقة الرئيسية

- لماذا يعتبر التحكم في البيئة في فرن الأنبوب أمرًا بالغ الأهمية لـ NASICON؟ تحسين الموصلية الأيونية والكثافة

- ما هي التطبيقات الأساسية لأفران الأنابيب ذات درجات الحرارة العالية؟ افتح التحكم الدقيق في الحرارة لعلوم المواد

- لماذا يلزم التنشيط الثانوي عالي الحرارة في الفرن الأنبوبي؟ أطلق العنان للأداء الأمثل للمحفز

- ما هو الدور الذي تلعبه فرن الأنبوب الفراغي عالي الحرارة في تفحم SiC/SiC؟ التحول الكيميائي الأساسي

- ما هي الظروف المادية التي يوفرها فرن الأنبوب عالي الحرارة؟ تحسين نجاح تفحم الليغنين

- ما هو الدور الذي تلعبه أفران الأنابيب المفرغة في إنتاج الفحم الحيوي من قشور الأرز؟ هندسة الكربون عالي الأداء