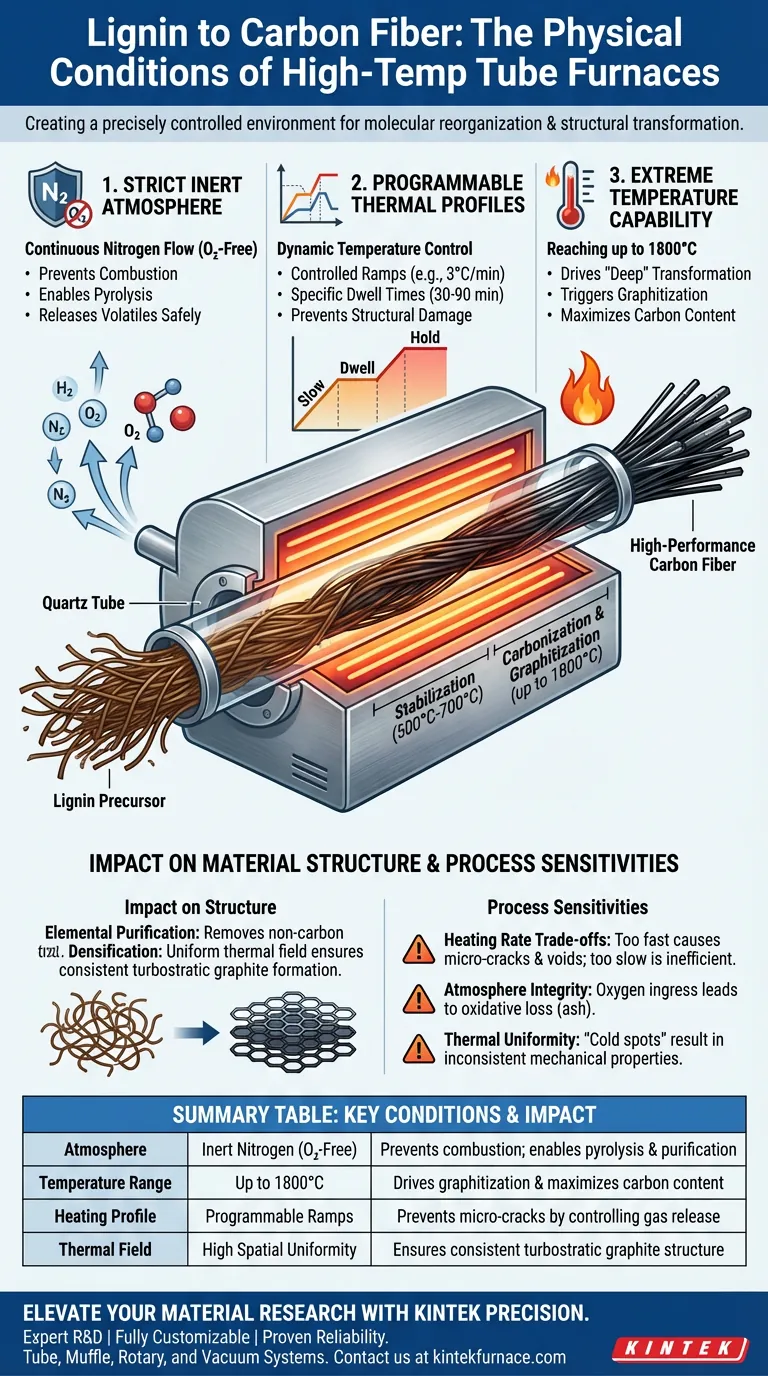

ينشئ فرن الأنبوب عالي الحرارة بيئة تفاعل يتم التحكم فيها بدقة، وهي ضرورية لتحويل الليغنين إلى ألياف كربونية عالية الأداء. على وجه التحديد، يوفر جوًا خاملًا من النيتروجين قابل للبرمجة ومجالًا حراريًا موحدًا قادرًا على الوصول إلى درجات حرارة تصل إلى 1800 درجة مئوية. تسهل هذه الظروف إزالة العناصر غير الكربونية دون احتراق، مما يدفع التحول الهيكلي من الكتلة الحيوية الخام إلى الجرافيت البلوري.

الفكرة الأساسية الفرن ليس مجرد جهاز تسخين؛ بل هو آلية لإعادة التنظيم الجزيئي. يعتمد النجاح على التزامن الصارم لبيئة خالية من الأكسجين مع مجال حراري موحد، مما يحدد بشكل مباشر السلامة الميكانيكية والنظام التوربيني الليفي الكربوني النهائي.

البيئات المادية الحاسمة

لتحويل ألياف الليغنين إلى ألياف كربونية بفعالية، يجب أن يحافظ الفرن على ثلاث ظروف مادية مميزة.

جو خامل صارم

المتطلب الأكثر إلحاحًا هو الاستبعاد الكامل للأكسجين. يعمل الفرن تحت تدفق مستمر من الغاز الخامل، عادة النيتروجين.

يمنع هذا الجو ألياف الليغنين من الاحتراق (الاحتراق) مع ارتفاع درجات الحرارة. بدلاً من الأكسدة، تخضع المادة للتحلل الحراري، حيث يمكن إطلاق المكونات المتطايرة بأمان.

ملفات حرارية قابلة للبرمجة

لا يتم تحقيق التفحم عن طريق التسخين الثابت؛ بل يتطلب تحكمًا ديناميكيًا في درجة الحرارة. يوفر الفرن منحنيات تسخين معقدة متعددة المراحل.

بالنسبة لليغنين على وجه التحديد، غالبًا ما يتضمن ذلك معدلات تسخين متحكم فيها (على سبيل المثال، 3 درجات مئوية/دقيقة) وأوقات احتجاز محددة (من 30 إلى 90 دقيقة). يمنع هذا التسخين البطيء والمتعمد التلف الهيكلي الناجم عن الإطلاق السريع للغازات.

قدرة درجة الحرارة القصوى

بينما قد يحدث التفحم الأولي والتثبيت بين 500 درجة مئوية و 700 درجة مئوية، تتطلب التطبيقات عالية الأداء حدودًا أعلى بكثير.

يجب أن يكون الفرن قادرًا على الوصول إلى ما يصل إلى 1800 درجة مئوية. عند درجات الحرارة القصوى هذه يحدث التحول "العميق"، مما يؤدي إلى تبلور الجرافيت وزيادة محتوى الكربون في الألياف إلى الحد الأقصى.

التأثير على بنية المواد

تحدد الظروف المادية داخل الفرن بشكل مباشر التطور الكيميائي لمادة الليغنين الأولية.

تنقية العناصر

الحرارة العالية، جنبًا إلى جنب مع مسح النيتروجين، تجبر على إزالة الذرات غير الكربونية.

يتم تطاير عناصر مثل النيتروجين والأكسجين والهيدروجين وطردها من الألياف. تعمل هذه العملية على إثراء محتوى الكربون، مما يحول المادة من بوليمر عضوي معقد إلى بنية كربونية نقية.

تكثيف الهيكل والترتيب

توحيد المجال الحراري هو العامل المحدد للجودة.

يضمن توزيع الحرارة الموحد تشكيل بنية الجرافيت التوربينية بشكل متساوٍ في جميع أنحاء الألياف. يرتبط هذا بشكل مباشر بالسلامة الميكانيكية وكثافة المنتج النهائي.

فهم حساسيات العملية

بينما يوفر الفرن الظروف اللازمة، يمكن أن تؤدي الانحرافات الطفيفة إلى فشل حرج في المادة.

مفاضلات معدل التسخين

معدل التسخين هو توازن بين الكفاءة والجودة.

إذا كان معدل التسخين عدوانيًا للغاية (سريع جدًا)، فإن الإطلاق السريع للمواد المتطايرة يمكن أن يخلق شقوقًا دقيقة أو فراغات في الألياف، مما يدمر قوتها الميكانيكية. إذا كان المعدل بطيئًا جدًا، تصبح العملية غير فعالة من حيث الطاقة.

سلامة الجو

يجب أن يكون تدفق النيتروجين كافيًا لمسح المواد المتطايرة ولكنه مستقر بما يكفي للحفاظ على ضغط إيجابي.

أي خرق في البيئة محكمة الغلق يسمح بدخول الأكسجين سيؤدي إلى فقدان أكسدة، مما يحول مادة السلائف الخاصة بك بفعالية إلى رماد بدلاً من ألياف كربونية.

مشاكل توحيد الحرارة

إذا كان الفرن يحتوي على "بقع باردة" أو مناطق تسخين غير متساوية، فإن الألياف ستعاني من تبلور غير متسق.

ينتج عن ذلك دفعة من الألياف ذات خصائص ميكانيكية متغيرة، مما يجعلها غير مناسبة لتطبيقات الهياكل عالية الأداء.

اتخاذ القرار الصحيح لهدفك

عند تكوين فرن أنبوبي لتفحم الليغنين، يجب أن تحدد أهدافك المحددة إعدادات المعلمات الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية: أعط الأولوية لتوحيد المجال الحراري ودرجات الحرارة العالية جدًا (تصل إلى 1800 درجة مئوية) لزيادة التبلور والنظام الهيكلي إلى الحد الأقصى.

- إذا كان تركيزك الأساسي هو إنتاجية السلائف واستقرارها: ركز على نطاق درجة الحرارة المنخفض (500 درجة مئوية - 700 درجة مئوية) مع معدلات تسخين أبطأ (حوالي 3 درجات مئوية/دقيقة) لضمان إزالة التحلل اللطيفة دون تشقق الألياف.

في النهاية، يتم تحديد جودة ألياف الكربون الخاصة بك ليس فقط بمدى سخونة الفرن، ولكن بمدى دقته في التحكم في إزالة كل شيء ليس كربونًا.

جدول ملخص:

| الشرط المادي | المتطلب الفني | التأثير على ألياف الليغنين |

|---|---|---|

| الجو | نيتروجين خامل (خالٍ من الأكسجين) | يمنع الاحتراق؛ يمكّن التحلل الحراري والتنقية |

| نطاق درجة الحرارة | تصل إلى 1800 درجة مئوية | يدفع التبلور ويزيد محتوى الكربون إلى الحد الأقصى |

| ملف التسخين | منحدرات قابلة للبرمجة (على سبيل المثال، 3 درجات مئوية/دقيقة) | يمنع الشقوق الدقيقة عن طريق التحكم في إطلاق الغاز |

| المجال الحراري | توحيد مكاني عالي | يضمن بنية جرافيت توربينية متسقة |

ارفع مستوى أبحاث المواد الخاصة بك مع دقة KINTEK

الدقة هي الفرق بين ألياف الكربون عالية الأداء والنفايات الصناعية. توفر KINTEK أنظمة أنابيب، وقمائن، ودوارة، وفراغية عالمية المستوى مصممة خصيصًا لتلبية المتطلبات الصارمة لتفحم الكتلة الحيوية وتخليق المواد المتقدمة.

لماذا تختار KINTEK؟

- بحث وتطوير خبير: تم تصميم أنظمتنا لمجالات حرارية فائقة الاستقرار وسلامة جو محكمة الغلق.

- قابلة للتخصيص بالكامل: قم بتخصيص مناطق التسخين وأنظمة تدفق الغاز وحدود درجة الحرارة لتلبية احتياجات السلائف الليغنين الفريدة الخاصة بك.

- موثوقية مثبتة: مدعومة بسنوات من التميز في التصنيع في معدات المختبرات عالية الحرارة.

هل أنت مستعد لتحقيق تكثيف هيكلي فائق في أليافك؟ اتصل بفريقنا الفني اليوم للعثور على حل الفرن القابل للتخصيص المثالي لمختبرك.

دليل مرئي

المراجع

- Qi Hua, Scott Renneckar. Functionalized Lignin Derivatives as Melt‐Spinnable Precursors for Carbon Fiber Production without Stabilization. DOI: 10.1002/adfm.202509131

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- لماذا تعتبر الأفران الأنبوبية مهمة في اختبار المواد والبحث؟ إطلاق العنان للدقة لتطوير المواد المتقدمة

- لماذا توجد حاجة لبيئة أكسجين نقي عند استخدام فرن أنبوبي لتلدين أغشية NMC الرقيقة؟ ضمان نقاء الطور

- ما هي الاعتبارات الرئيسية لوضع فرن أنبوبي متعدد المناطق؟ ضمان السلامة والدقة وطول العمر

- ما هي جوانب تصميم فرن الأنبوب المقسم التي تؤثر على أدائه؟ التحسين لتحقيق تجانس درجة الحرارة والكفاءة

- ما هي المزايا العامة للتكسير في الفرن الأنبوبي؟ إطلاق العنان لإنتاج الأوليفينات عالي الغلة بكفاءة موثوقة

- ما هي وظيفة الفرن الأنبوبي في تحويل الألياف المغزولة كهربائيًا إلى ألياف كربون نانوية؟ إتقان مسار الكربنة

- كيف يؤثر وضع المواد داخل فرن أنبوبي جوي على إنتاج ونقاء فوسفات الحديد والليثيوم (LiFePO4)؟

- كيف تحقق أفران الأنابيب المفرغة كفاءة في استهلاك الطاقة؟ تحقيق أقصى أداء حراري وخفض التكاليف