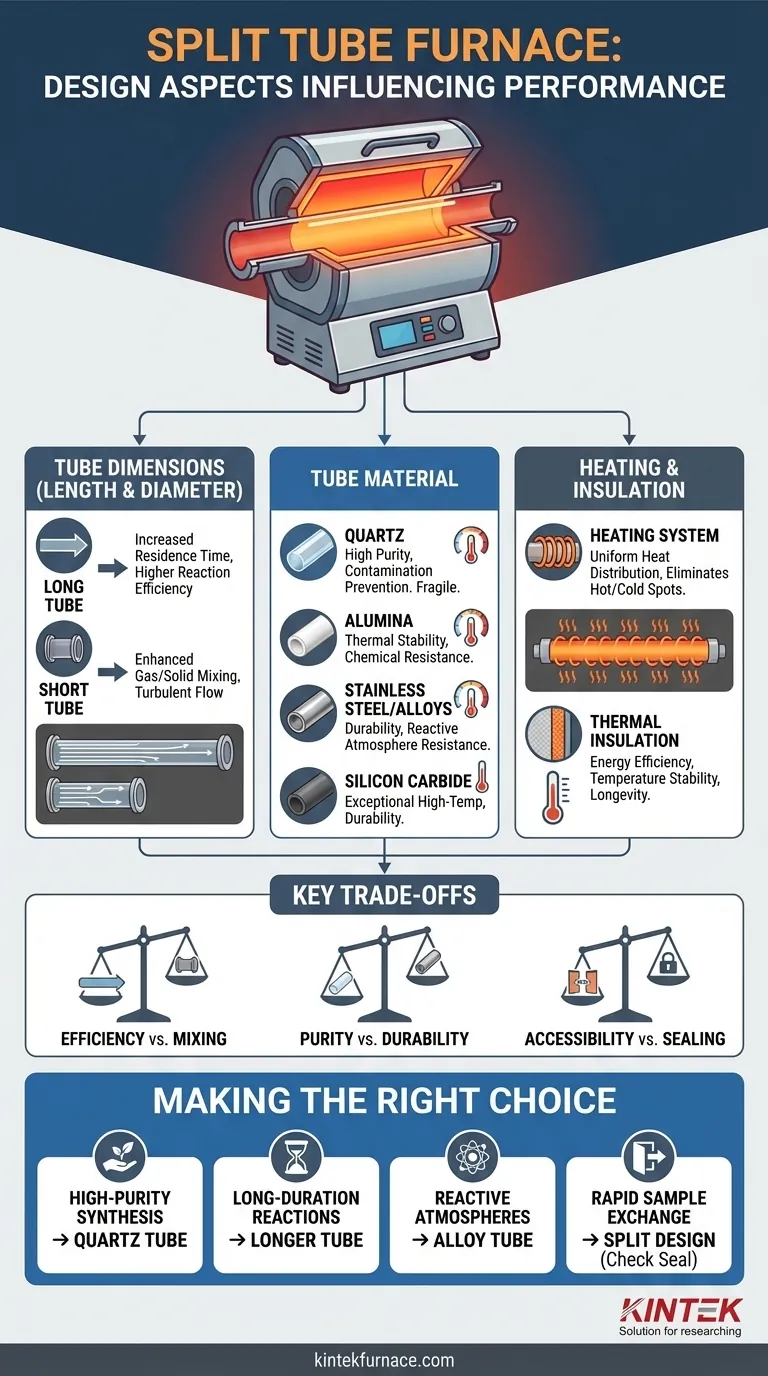

في جوهره، يتحدد أداء فرن الأنبوب المقسم بمجموعة من خيارات التصميم الحاسمة. أهم العوامل هي أبعاد الأنبوب (الطول والقطر)، تركيب مادة الأنبوب، جودة نظام التسخين، وكفاءة العزل الحراري. تعمل هذه العناصر جنبًا إلى جنب لتحديد تجانس درجة حرارة الفرن، نطاق التشغيل، ومدى ملاءمته لعملية معينة.

تصميم الفرن الأمثل ليس حلاً يناسب الجميع. الأداء الحقيقي يأتي من التوافق المتعمد بين الخصائص الفيزيائية للفرن—خاصة مادة الأنبوب وهندسته—مع المتطلبات الدقيقة لتطبيقك العلمي أو الصناعي.

المكونات الأساسية: أبعاد الأنبوب ومادته

الأنبوب هو قلب الفرن، حيث تتم المعالجة الحرارية. خصائصه الفيزيائية والكيميائية لها التأثير المباشر الأكبر على نتائج عملك.

تأثير أبعاد الأنبوب

يتحكم طول وقطر أنبوب العملية مباشرة في متغيرين رئيسيين: وقت الإقامة وديناميكيات انتقال الحرارة.

يزيد الأنبوب الأطول من الوقت الذي تقضيه عينتك أو المواد المتفاعلة داخل المنطقة الساخنة. هذا أمر بالغ الأهمية للعمليات التي تتطلب مدة أطول للوصول إلى الاكتمال، مما يحسن كفاءة التفاعل.

يمكن لأنبوب أقصر، على العكس، أن يعزز خلط الغازات والمواد الصلبة. تفضل الهندسة تدفقًا أكثر اضطرابًا، وهو مفيد لتفاعلات تحفيزية معينة أو طرق تركيب المواد.

اختيار المادة المناسبة للأنبوب

يعد اختيار مادة الأنبوب قرارًا حاسمًا يحدد حدود درجة حرارة الفرن والتوافق الكيميائي. تقدم كل مادة مجموعة مميزة من المزايا.

- الكوارتز: مثالي لتطبيقات النقاوة العالية حيث يكون منع التلوث أمرًا بالغ الأهمية. إنه شفاف لأطوال موجية معينة ولكنه أكثر هشاشة من الخيارات الأخرى.

- الألومينا: سيراميك متعدد الاستخدامات يوفر استقرارًا حراريًا ممتازًا ومقاومة كيميائية عالية، مما يجعله خيارًا موثوقًا به لمجموعة واسعة من التطبيقات.

- الفولاذ المقاوم للصدأ / سبائك درجات الحرارة العالية: توفر هذه المواد متانة فائقة وهي ضرورية للعمليات التي تتضمن أجواء مختزلة أو تفاعلية قد تؤدي إلى تدهور مواد أخرى.

- كربيد السيليكون: يُختار لأدائه الاستثنائي في درجات الحرارة العالية ومتانته، ويُستخدم غالبًا في البيئات الحرارية الأكثر تطلبًا.

محرك الأداء: التسخين والعزل

بينما يحتوي الأنبوب على العملية، يحدد تصميم جسم الفرن مدى فعالية وثبات توصيل الحرارة والحفاظ عليها.

تحقيق توزيع موحد لدرجة الحرارة

تعتمد النتائج المتسقة والموثوقة على درجة حرارة موحدة عبر منطقة العملية بأكملها. يعزز تصميم الغرفة الأسطوانية للفرن توزيع الحرارة المتساوي حول الأنبوب بشكل طبيعي.

يتم تعزيز ذلك بشكل أكبر بواسطة نظام تسخين عالي الأداء مصمم لتطبيق الحرارة بالتساوي على طول الأنبوب، مما يزيل البقع الساخنة أو الباردة التي يمكن أن تؤثر على نتائجك.

الدور الحاسم للعزل

يعد العزل الحراري الفعال سمة مميزة للفرن المصمم جيدًا. يقلل العزل عالي الجودة من فقدان الحرارة إلى البيئة المحيطة.

هذا لا يحسن كفاءة الطاقة فحسب، بل الأهم من ذلك، يعزز استقرار درجة الحرارة داخل الغرفة. يضمن العزل القوي، جنبًا إلى جنب مع البناء العام المتين، أن الفرن يمكنه تحمل الظروف القاسية وتوفير عمر خدمة طويل.

فهم المفاضلات

يتضمن كل خيار تصميم مفاضلة. إدراك هذه التنازلات هو المفتاح لاختيار الأداة المناسبة لهدفك المحدد.

أبعاد الأنبوب: الكفاءة مقابل الخلط

القرار بين الأنبوب الطويل أو القصير هو مفاضلة مباشرة. قد لا يكون الأنبوب الطويل الذي يزيد من كفاءة التفاعل مناسبًا لعملية تتطلب خلطًا سريعًا ومضطربًا للغازات. يجب عليك تحديد أولويات إحدى الخصائص على الأخرى بناءً على احتياجات عمليتك.

مادة الأنبوب: النقاوة مقابل المتانة

أنبوب الكوارتز عالي النقاوة مثالي لأعمال أشباه الموصلات الحساسة ولكنه قد يتصدع بسهولة تحت الإجهاد الحراري أو الميكانيكي. يمكن لأنبوب الفولاذ المقاوم للصدأ المتين أن يتحمل الظروف القاسية ولكنه قد يدخل ملوثات معدنية في عملية فائقة النقاوة.

التصميم المقسم: سهولة الوصول مقابل الإحكام

الميزة الأساسية لفرن الأنبوب المقسم هي تصميمه المفصلي المكون من نصفين، والذي يتيح وصولاً لا مثيل له لإدخال حوامل العينات المعقدة أو المكونات الكبيرة.

المفاضلة المتأصلة هي الإحكام. بينما تتميز التصميمات الحديثة بآليات إحكام ممتازة، فإن ضمان إحكام مثالي ومقاوم للغاز على طول اللحامات أكثر تعقيدًا منه في فرن صلب وقطعة واحدة. هذا اعتبار حاسم للعمليات التي تتطلب أجواء متحكم بها وذات ضغط منخفض.

اتخاذ الخيار الصحيح لعمليتك

يحدد تطبيقك المحدد التكوين المثالي للفرن. استخدم هدفك الأساسي لتوجيه قرارك بشأن جوانب التصميم الرئيسية هذه.

- إذا كان تركيزك الأساسي على التوليف عالي النقاوة: فرن مزود بأنبوب معالجة كوارتز هو الخيار الأفضل لمنع التلوث.

- إذا كان تركيزك الأساسي على التفاعلات طويلة الأمد: أعطِ الأولوية لطول أنبوب أطول لزيادة وقت الإقامة وضمان اكتمال العملية.

- إذا كان تركيزك الأساسي على العمل مع الأجواء التفاعلية: اختر أنبوبًا متينًا من الفولاذ المقاوم للصدأ أو سبيكة عالية الحرارة يمكنه تحمل البيئة الكيميائية.

- إذا كان تركيزك الأساسي على التبادل السريع للعينات أو الإعدادات المعقدة: التصميم المقسم للأنبوب ضروري، ولكن تحقق من سلامة إحكامه لمتطلبات الغلاف الجوي الخاص بك.

من خلال فهم كيفية تأثير عناصر التصميم الأساسية هذه على الأداء، يمكنك بثقة اختيار فرن يعمل كأداة دقيقة وموثوقة لعملك.

جدول الملخص:

| جانب التصميم | التأثير الرئيسي على الأداء |

|---|---|

| أبعاد الأنبوب (الطول/القطر) | يؤثر على وقت الإقامة وخلط الغازات؛ تزيد الأنابيب الأطول من كفاءة التفاعل، وتزيد الأنابيب الأقصر من الاضطراب. |

| مادة الأنبوب (مثل الكوارتز، الألومينا) | تحدد حدود درجة الحرارة والتوافق الكيميائي؛ الكوارتز للنقاوة، السبائك للمتانة في الأجواء التفاعلية. |

| نظام التسخين | يضمن توزيعًا موحدًا لدرجة الحرارة لمنع البقع الساخنة/الباردة، وهو أمر بالغ الأهمية للحصول على نتائج متسقة. |

| العزل الحراري | يحسن كفاءة الطاقة واستقرار درجة الحرارة، مما يطيل عمر الفرن في الظروف القاسية. |

| التصميم المقسم | يوفر سهولة الوصول لإعداد العينات ولكنه يتطلب إحكامًا دقيقًا للعمليات المحكمة بالغاز في الأجواء المتحكم بها. |

هل أنت مستعد لتعزيز المعالجة الحرارية في مختبرك بفرن أنبوب مقسم مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يشمل خط إنتاجنا أفران مفل (Muffle)، وأنابيب، ودوارة، وأفران تفريغ وغلاف جوي، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية. سواء كنت تركز على التوليف عالي النقاوة، أو التفاعلات طويلة الأمد، أو التعامل مع الأجواء التفاعلية، يمكننا تصميم فرن يحسن الأداء لتطبيقك المحدد. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أبحاثك وعملياتك الصناعية بحلول موثوقة وفعالة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة