يعمل الفرن الأنبوبي أو الجوي كمفاعل دقيق يسهل التحويل الكيميائي لألياف البوليمر المغزولة كهربائيًا إلى ألياف كربون نانوية (CNFs) من خلال عملية حرارية خاضعة للرقابة الصارمة على مرحلتين. من خلال التحكم في كل من درجة الحرارة والجو الغازي، يقوم الفرن أولاً بتثبيت بنية الألياف في الهواء ثم يحولها لاحقًا إلى مصفوفة كربونية عالية التوصيل في بيئة نيتروجين خاملة.

الفرن ليس مجرد سخان؛ إنه بمثابة غرفة التفاعل الحاسمة التي يعاد فيها هيكلة بوليمر لدن بالحرارة كيميائيًا إلى شبكة كربونية مقاومة للحرارة وموصلة دون فقدان شكلها النانوي الأصلي.

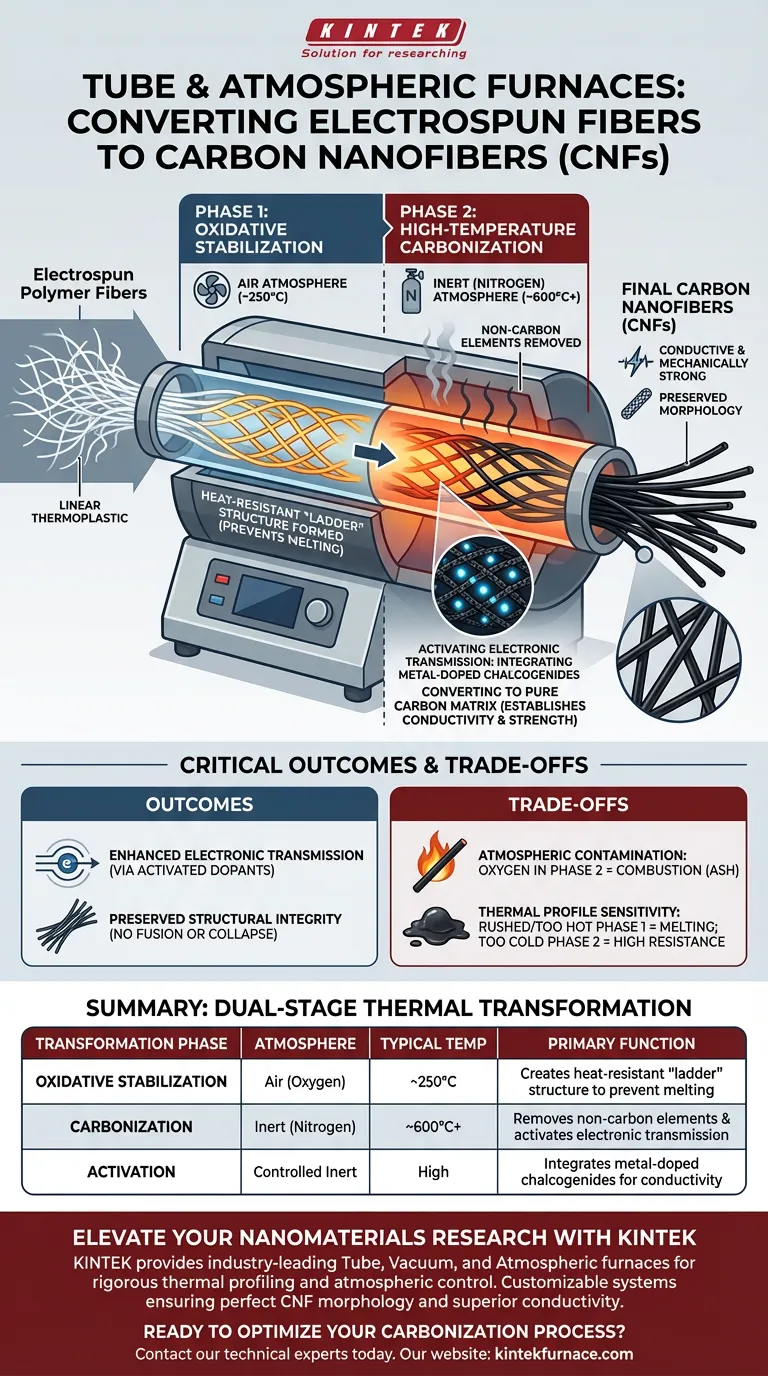

التحويل الحراري المزدوج المرحلة

لتحويل حامل البوليمر إلى ألياف كربون نانوية وظيفية، يجب أن تخضع المادة لتغييرات كيميائية جذرية دون أن تنهار ماديًا. الفرن ينظم هذا من خلال مرحلتين متميزتين.

المرحلة الأولى: التثبيت التأكسدي

الوظيفة الأولى للفرن هي تسخين الألياف في بيئة هوائية. تحدث هذه العملية عادةً عند درجات حرارة أقل (تشبه مفاهيميًا نطاق 250 درجة مئوية الموجود غالبًا في المعدات المخصصة للتثبيت).

خلال هذه المرحلة، يسهل الفرن تفاعلات الأكسدة التي تحول البوليمر من بوليمر لدن بالحرارة خطي إلى "هيكل سلمي" مقاوم للحرارة. هذه الخطوة غير قابلة للتفاوض؛ بدونها، ستذوب الألياف ببساطة وتفقد شكلها أثناء المرحلة اللاحقة ذات الحرارة العالية.

المرحلة الثانية: الكربنة عند درجة حرارة عالية

بمجرد تثبيتها، يتم تبديل بيئة الفرن إلى جو نيتروجين مستمر. يتم رفع درجة الحرارة بشكل كبير، عادةً إلى حوالي 600 درجة مئوية.

في هذه البيئة الخاملة، يتم طرد العناصر غير الكربونية، مما يحول المادة المتبقية إلى مصفوفة كربونية نقية. هذه الخطوة مسؤولة عن إنشاء الموصلية الكهربائية للمادة وقوتها الميكانيكية النهائية.

نتائج المواد الحاسمة

إلى جانب التسخين البسيط، يضمن الفرن تنشيط خصائص داخلية محددة داخل الألياف النانوية.

تنشيط انتقال الإلكترون

مرحلة الكربنة ذات درجة الحرارة العالية تفعل أكثر من مجرد تفحيم البلاستيك. إنها تنشط المكونات الداخلية، وخاصة الكالكوجينيدات المخدرة بالمعادن، المدمجة داخل الألياف.

تضمن البيئة الحرارية الخاضعة للرقابة دمج هذه المواد المخدرة بشكل صحيح في مصفوفة الكربون. يسمح هذا التكامل بانتقال إلكتروني فائق، مما يجعل ألياف الكربون النانوية النهائية مناسبة لتطبيقات الإلكترونيات المتقدمة.

الحفاظ على السلامة الهيكلية

التحدي الرئيسي في إنتاج ألياف الكربون النانوية هو الحفاظ على الألياف مميزة وسليمة. يمنع الارتفاع الدقيق لدرجة الحرارة في الفرن الصدمة الحرارية.

من خلال التحكم بعناية في الانتقال من التثبيت إلى الكربنة، يضمن الفرن عدم اندماج الألياف معًا أو انهيارها، مع الحفاظ على مساحة السطح العالية المميزة للمواد المغزولة كهربائيًا.

فهم المفاضلات

بينما الفرن هو محرك التحويل، فإن الإدارة غير السليمة للظروف الجوية تؤدي إلى فشل كارثي.

خطر تلوث الغلاف الجوي

التمييز بين مراحل الهواء والنيتروجين أمر بالغ الأهمية. سيؤدي إدخال الأكسجين أثناء مرحلة الكربنة ذات درجة الحرارة العالية (600 درجة مئوية) إلى احتراق الكربون، مما يحول أليافك إلى رماد بدلاً من ألياف كربون نانوية.

حساسية الملف الحراري

إذا تم التسرع في مرحلة التثبيت الأولية أو كانت درجة الحرارة مرتفعة جدًا، فلن تتمكن الألياف من تكوين هيكل السلم اللازم.

ينتج عن ذلك ذوبان الألياف في كتلة قبل أن تتمكن من الكربنة. على العكس من ذلك، إذا كانت درجة حرارة الكربنة منخفضة جدًا، فستحتفظ المادة بالكثير من المقاومة الكهربائية، ولن تحقق الموصلية المطلوبة لتطبيقات الإلكترونيات.

اتخاذ القرار الصحيح لهدفك

تعتمد الإعدادات المحددة التي تستخدمها في الفرن بشكل كبير على الخصائص المرغوبة لألياف الكربون النانوية النهائية لديك.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: تأكد من أن فرنك ينشئ بيئة نيتروجين نقية عند 600 درجة مئوية لزيادة نقاء الكربون إلى الحد الأقصى وتنشيط الكالكوجينيدات المخدرة بالمعادن.

- إذا كان تركيزك الأساسي هو شكل الألياف: أعط الأولوية لمرحلة التثبيت التأكسدي الأولية في الهواء لتثبيت الهيكل المادي قبل المعالجة بالحرارة العالية.

يعتمد النجاح على استخدام الفرن لموازنة الحاجة الكيميائية للأكسدة (التثبيت) مقابل الحاجة المادية للحماية الخاملة (الكربنة).

جدول الملخص:

| مرحلة التحويل | الغلاف الجوي | درجة الحرارة النموذجية | الوظيفة الأساسية |

|---|---|---|---|

| التثبيت التأكسدي | هواء (أكسجين) | ~250 درجة مئوية | ينشئ هيكل "سلمي" مقاوم للحرارة لمنع الذوبان |

| الكربنة | خامل (نيتروجين) | ~600 درجة مئوية+ | يزيل العناصر غير الكربونية وينشط انتقال الإلكترون |

| التنشيط | خامل متحكم فيه | مرتفع | يدمج الكالكوجينيدات المخدرة بالمعادن لتحقيق الموصلية |

ارتقِ بأبحاث المواد النانوية الخاصة بك مع KINTEK

الدقة أمر بالغ الأهمية عند تحويل الألياف المغزولة كهربائيًا إلى ألياف كربون نانوية عالية الأداء. توفر KINTEK أفرانًا أنبوبية وفراغية وجوية رائدة في الصناعة مصممة لتقديم التنميط الحراري الصارم والتحكم في الغلاف الجوي الذي يتطلبه بحثك.

مدعومة بالبحث والتطوير والتصنيع الخبير، فإن أنظمتنا قابلة للتخصيص بالكامل لتلبية احتياجات المختبر الفريدة - مما يضمن أن ألياف الكربون النانوية الخاصة بك تحافظ على شكل مثالي وموصلية فائقة.

هل أنت مستعد لتحسين عملية الكربنة الخاصة بك؟ اتصل بخبرائنا الفنيين اليوم للعثور على الحل المثالي لدرجة الحرارة العالية لمختبرك.

دليل مرئي

المراجع

- Gamze Çelik Çoğal, Mária Omastová. Electrospun cobalt-doped 2D-MoSe2/polypyrrole hybrid-based carbon nanofibers as electrochemical sensing platforms. DOI: 10.1007/s00604-023-06078-2

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي ظروف التفاعل التي يوفرها فرن الأنبوب الفراغي/الغازي لـ Ti2AlN؟ تحقيق تحكم دقيق في التخليق

- ما الذي يجعل أفران الأنابيب الرأسية ذات الطبقة المميعة صديقة للبيئة؟ اكتشف حلول التكنولوجيا الخضراء الفعالة

- ما هي الميزات الرئيسية لفرن الأنبوب الكوارتز؟ اكتشف الدقة العالية لدرجات الحرارة لمختبرك

- ما نوع بيئة العملية التي توفرها الفرن الأنبوبي؟ حلول حرارية محسّنة لطلاء جسيمات NMA

- لماذا يعد التحكم الدقيق في معدل التسخين عند 3 درجات مئوية/دقيقة لأقطاب Ni/NiO@GF أمرًا بالغ الأهمية؟ تحقيق السلامة الهيكلية

- ما هو مبدأ عمل فرن الأنبوب العمودي ذو الطبقة المميعة؟ تحقيق كفاءة معالجة حرارية فائقة

- ما هو فرن الأنبوب الدوار؟ تحقيق تجانس فائق للمساحيق والحبيبات

- ما هي مزايا توفير المساحة لفرن الأنبوب؟ تعظيم كفاءة المختبر بتصميم مدمج