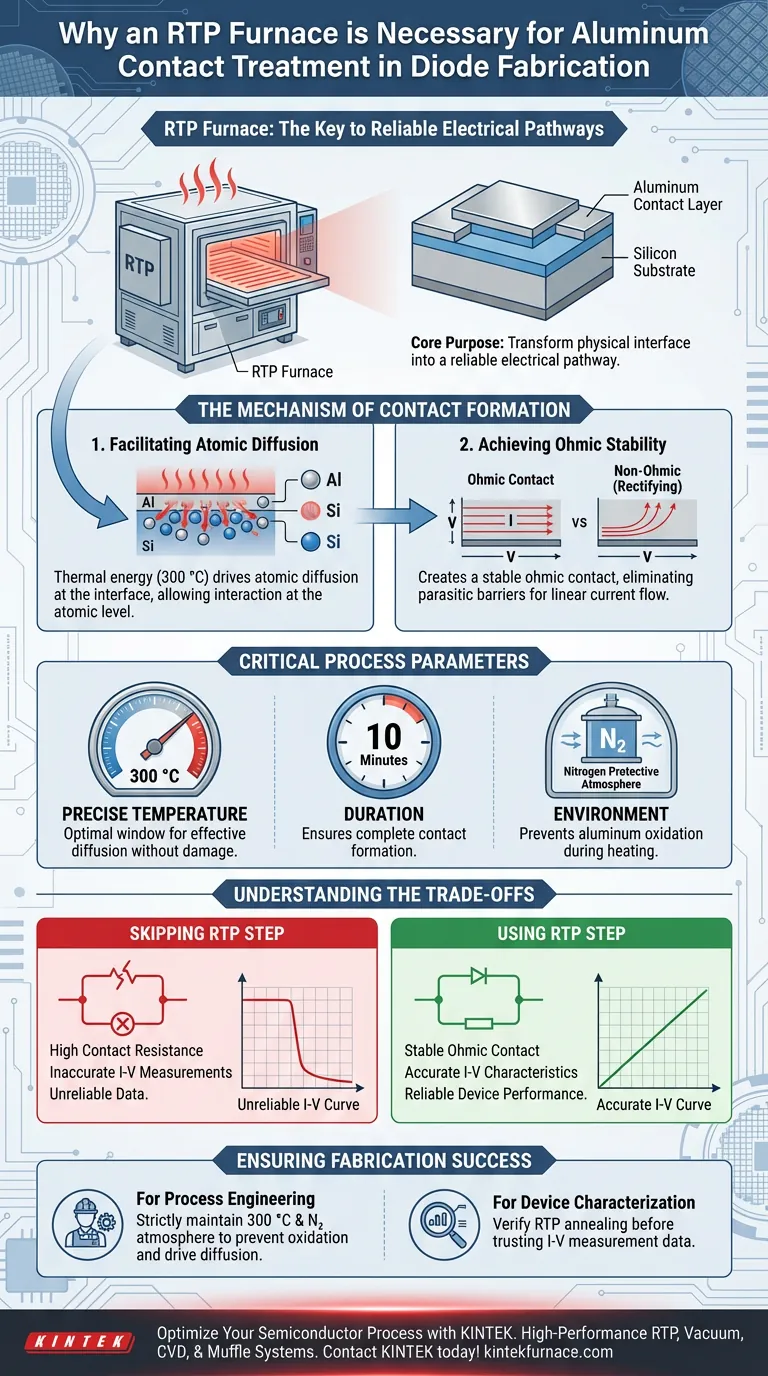

يعد فرن المعالجة الحرارية السريعة (RTP) ضروريًا لتصنيع الثنائيات لأنه يوفر الطاقة الحرارية الدقيقة المطلوبة لإنهاء الاتصال الكهربائي بين المعدن وشبه الموصل. من خلال تعريض طبقة الاتصال المصنوعة من الألمنيوم لدرجة حرارة 300 درجة مئوية لمدة 10 دقائق، يقوم الفرن بتعزيز الانتشار الذري عند الواجهة. هذه الخطوة غير قابلة للتفاوض لتقليل مقاومة الاتصال وإنشاء اتصال أومي مستقر.

الغرض الأساسي من خطوة المعالجة الحرارية السريعة (RTP) هو تحويل الواجهة المادية إلى مسار كهربائي موثوق. بدون الانتشار الذري الذي تسهله عملية التلدين هذه، تظل مقاومة الاتصال مرتفعة للغاية، مما يجعل قياسات التيار والجهد (I-V) الدقيقة مستحيلة.

آلية تكوين الاتصال

تسهيل الانتشار الذري

الدور الأساسي لفرن المعالجة الحرارية السريعة (RTP) هو تسهيل الانتشار الذري عند واجهة الألمنيوم والسيليكون. مجرد ترسيب الألمنيوم على السيليكون لا يؤدي فورًا إلى إنشاء اتصال كهربائي عالي الجودة.

الطاقة الحرارية مطلوبة لتعبئة الذرات عند الوصلة. يوفر فرن المعالجة الحرارية السريعة (RTP) هذه الطاقة، مما يسمح للألمنيوم والسيليكون بالتفاعل على المستوى الذري.

تحقيق استقرار أومي

عملية الانتشار هذه ضرورية لإنشاء اتصال أومي مستقر. يسمح الاتصال الأومي بتدفق التيار بشكل خطي وفقًا لقانون أوم، دون سلوك تقويم عند الاتصال نفسه.

من خلال ضمان أن الاتصال أومي، فإنك تزيل الحواجز الطفيلية لتدفق التيار. هذا يضمن أن الجهاز يعمل كما هو مقصود بدلاً من أن يكون مقيدًا بجودة أطرافه.

معلمات العملية الحرجة

درجة حرارة وتوقيت دقيقان

تحدد العملية المرجعية بروتوكول تلدين محدد: 300 درجة مئوية لمدة 10 دقائق. توفر هذه النافذة المحددة طاقة كافية لتقليل المقاومة دون إتلاف بنية الجهاز.

يضمن الالتزام بهذه المعلمات أن يكون الانتشار متحكمًا فيه وفعالًا. قد يؤدي الانحراف عن هذا الوقت أو درجة الحرارة إلى تكوين اتصال غير مكتمل.

التحكم في البيئة

يجب أن تتم عملية التلدين تحت جو واقٍ من النيتروجين. يسمح فرن المعالجة الحرارية السريعة (RTP) بهذه البيئة المتحكم فيها، وهي ضرورية لنجاح المعالجة.

يمنع النيتروجين أكسدة الألمنيوم أثناء مرحلة التسخين. ستؤدي الأكسدة في هذه المرحلة إلى تدهور جودة الاتصال وزيادة المقاومة، مما يتعارض مع هدف عملية التلدين.

فهم المفاضلات

تكلفة الإغفال

تخطي خطوة المعالجة الحرارية السريعة (RTP) هو خطأ فادح في تصنيع الثنائيات. بدون هذه المعالجة الحرارية، تظل مقاومة الاتصال دون معالجة فعليًا.

تُدخل مقاومة الاتصال العالية انخفاضات في الجهد ليست جزءًا من السلوك الجوهري للديود. هذا يحجب الأداء الحقيقي للجهاز.

التأثير على التوصيف

تتضمن المفاضلة الأكثر أهمية دقة القياس. يعد تكوين اتصال أومي مستقر أمرًا بالغ الأهمية للقياس الدقيق لخصائص التيار والجهد (I-V).

إذا لم يكن الاتصال مستقرًا، فستكون البيانات التي تم جمعها أثناء الاختبار غير موثوقة. ستقوم بقياس مقاومة الاتصال السيئ بدلاً من فيزياء الديود.

ضمان نجاح التصنيع

لضمان أن تصنيع الثنائيات الخاص بك ينتج أجهزة وظيفية وقابلة للاختبار، ضع في اعتبارك ما يلي بناءً على دورك المحدد:

- إذا كان تركيزك الأساسي هو هندسة العمليات: حافظ بدقة على ملف تعريف درجة الحرارة عند 300 درجة مئوية وجو النيتروجين لمنع الأكسدة أثناء تعزيز الانتشار.

- إذا كان تركيزك الأساسي هو توصيف الجهاز: تحقق من اكتمال خطوة تلدين المعالجة الحرارية السريعة (RTP) قبل الوثوق بأي بيانات قياس للتيار والجهد (I-V).

الاتصال المصنوع من الألمنيوم المُلدن بشكل صحيح هو الجسر بين بنية شبه موصل نظرية وجهاز إلكتروني عامل.

جدول الملخص:

| المعلمة | المواصفات | الغرض |

|---|---|---|

| درجة الحرارة | 300 درجة مئوية | يوفر الطاقة للانتشار الذري |

| المدة | 10 دقائق | يضمن اكتمال تكوين الاتصال |

| الجو | النيتروجين ($N_2$) | يمنع أكسدة الألمنيوم |

| الهدف | اتصال أومي | يمكّن التدفق الخطي للتيار والدقة |

قم بتحسين عملية أشباه الموصلات الخاصة بك مع KINTEK

المعالجة الحرارية الدقيقة هي الفرق بين القياس الفاشل والجهاز عالي الأداء. في KINTEK، ندرك أن كل درجة وكل ثانية لها أهميتها. بدعم من البحث والتطوير والتصنيع المتخصصين، نقدم أنظمة RTP، والفراغ، و CVD، والأفران المغلقة عالية الأداء المصممة لتوفير التحكم البيئي الدقيق والثبات الحراري الذي يتطلبه مختبرك.

سواء كنت تقوم بتحسين طبقات الاتصال المصنوعة من الألمنيوم أو تطوير هياكل أشباه الموصلات من الجيل التالي، فإن أفران المختبرات القابلة للتخصيص لدينا تضمن دعم أبحاثك بنتائج موثوقة وقابلة للتكرار.

هل أنت مستعد لترقية إمكانيات التصنيع الخاصة بك؟ اتصل بـ KINTEK اليوم لمناقشة احتياجات الأفران المخصصة الخاصة بك!

دليل مرئي

المراجع

- G. Naga Raju, P.R. Sekhar Reddy. Microstructural and Current-voltage Characteristics in Mo/HfO2/n‑Si Based Metal-Insulator-Semiconductor (MIS) Diode using Different Methods for Optoelectronic Device Applications. DOI: 10.36948/ijfmr.2024.v06i02.16012

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- لماذا تعتبر البنية التحتية لشبكة الجيل الخامس (5G) بالغة الأهمية لمراقبة الجودة في الوقت الفعلي؟ تحقيق معالجة حرارية خالية من العيوب

- ما هو دور الطحن بالملاط مع معالجة مسدس التسخين في تخليق المحفز؟ تحقيق تشتت PtCln

- ما هو دور معدات التشريب بالضغط الفراغي في تخليق Fe3O4؟ هندسة ألياف الخشب المغناطيسية الرئيسية

- ما هو الغرض من استخدام أسطوانات النيتروجين ومقاييس التدفق؟ ضمان استعادة ألياف الكربون فائقة الجودة

- ما هي أهمية تحليل مخطط بود لاستقرار الفرن الكهربائي؟ تحسين التحكم والدقة

- لماذا تعتبر غرفة المعالجة ذات درجة الحرارة والرطوبة الثابتة ضرورية للبلمرة الجيوبوليمرية؟ ضمان القوة الهيكلية

- ما هي تعقيدات ومتطلبات صيانة الأفران المستمرة؟ حسّن الإنتاج ذو الحجم الكبير برؤى الخبراء

- ما هي المزايا التقنية التي يوفرها فرن عالي الحرارة مخصص للحيود في الموقع على الكبريت المنصهر؟