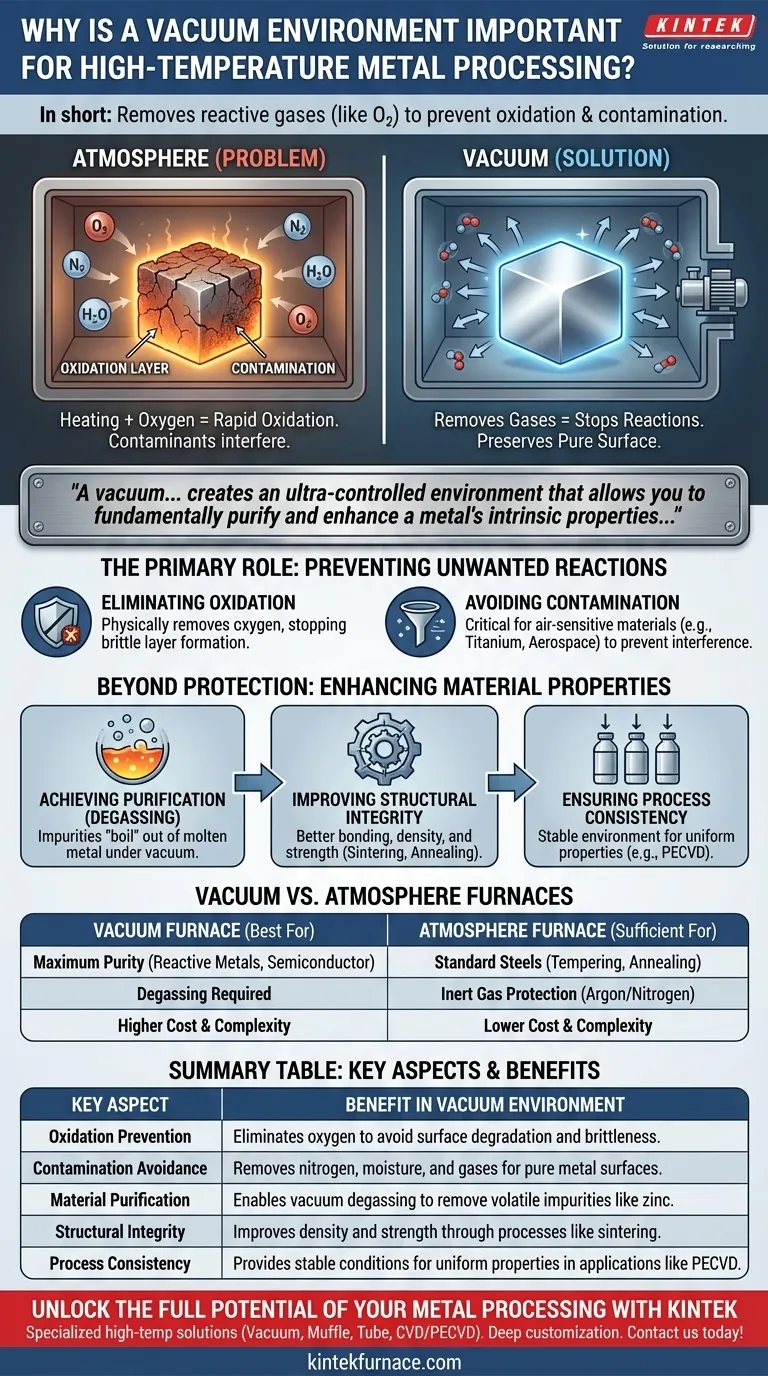

باختصار، تعتبر بيئة الفراغ ضرورية للمعالجة المعدنية في درجات الحرارة العالية لأنها تزيل الغازات التفاعلية، وخاصة الأكسجين، من الحجرة. هذا يمنع الأكسدة والتلوث والتفاعلات الكيميائية غير المرغوب فيها الأخرى التي قد تؤدي إلى تدهور جودة المعدن وقوته وتشطيب سطحه عند تسخينه.

الفراغ يقوم بأكثر من مجرد منع الصدأ؛ فهو يخلق بيئة خاضعة للرقابة القصوى تسمح لك بتنقية وتعزيز الخصائص الجوهرية للمعدن بطرق مستحيلة في الغلاف الجوي المفتوح.

الدور الأساسي: منع التفاعلات غير المرغوب فيها

عند معالجة المعادن في درجات حرارة عالية، يتمثل التحدي الأساسي في إدارة تفاعلها. يوفر الفراغ الحل الأكثر فعالية للتحكم في بيئة المعالجة.

القضاء على الأكسدة

يؤدي تسخين المعدن في وجود الأكسجين إلى حدوث أكسدة سريعة، مما يشكل طبقة هشة وغير مرغوب فيها على السطح.

يزيل فرن الفراغ ماديًا الغالبية العظمى من جزيئات الأكسجين، مما يوقف هذا التفاعل قبل أن يبدأ ويحافظ على السطح النقي للمعدن.

تجنب التلوث

بالإضافة إلى الأكسجين، يحتوي غلافنا الجوي على النيتروجين والرطوبة والغازات النزرة الأخرى التي يمكن أن تتفاعل مع المعادن الساخنة.

هذا أمر بالغ الأهمية بشكل خاص للمواد الحساسة للهواء مثل التيتانيوم أو السبائك المحددة المستخدمة في تطبيقات الطيران والفضاء والطب. يضمن الفراغ عدم تداخل هذه الملوثات مع العملية أو انغراسها في المنتج النهائي.

ما وراء الحماية: تعزيز خصائص المواد

إن استخدام الفراغ يتجاوز الحماية البسيطة. إنه يحسن المادة النهائية بشكل فعال من خلال تمكين العمليات التي يصعب تحقيقها بطرق أخرى.

تحقيق التنقية

تحتوي العديد من المعادن الخام على عناصر شوائب غير مرغوب فيها مثل الرصاص والزنك أو المغنيسيوم، والتي تتمتع بضغوط بخار عالية.

تحت الفراغ، "تغلي" هذه الشوائب بشكل أساسي من المعدن المنصهر ويتم إخلاؤها بواسطة مضخة التفريغ. هذه العملية، المعروفة باسم تفريغ الفراغ (Vacuum Degassing)، هي طريقة قوية للتنقية.

تحسين السلامة الهيكلية

تؤدي العمليات مثل التلبيد بالفراغ (Vacuum Sintering) و التخمير بالفراغ (Vacuum Annealing) إلى تكوين أجزاء ذات كثافة وقوة ومقاومة تآكل فائقة.

عن طريق إزالة الغازات المحتبسة بين جزيئات المعدن، يسمح الفراغ بروابط أفضل وتكوين بنية بلورية أكثر كمالاً. في تصنيع أشباه الموصلات، هذا إلزامي لإنشاء رقائق سيليكون خالية من العيوب ذات خصائص كهربائية موثوقة.

ضمان اتساق العملية

يوفر الفراغ بيئة مستقرة وقابلة للتكرار. هذا يقلل من المتغيرات ويضمن أن كل جزء يتم إنتاجه له خصائص موحدة.

هذا المستوى من التحكم حيوي للعمليات المعقدة مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، حيث تكون البيئة المتسقة والخالية من الملوثات ضرورية للطلاء السطحي الموحد.

فهم المفاضلات: أفران الفراغ مقابل أفران الغلاف الجوي

على الرغم من قوتها، فإن فرن الفراغ ليس الحل الوحيد للتحكم في بيئة المعالجة. من المهم فهم مكان وضعه.

متى يتم استخدام فرن الفراغ

الفراغ هو الخيار الأفضل عندما يكون الحد الأقصى للنقاء غير قابل للتفاوض. ينطبق هذا على المعادن التفاعلية ورقائق أشباه الموصلات والمكونات المستخدمة في تطبيقات الطيران أو الطب حيث يمكن أن يؤدي حتى التلوث النزري إلى الفشل. وهو أيضًا الخيار الوحيد للعمليات التي تعتمد على التنقية من خلال إزالة الغازات.

متى يكون فرن الغلاف الجوي كافياً

بالنسبة للعديد من عمليات المعالجة الحرارية الشائعة مثل التقسية أو التخمير للصلب القياسي، فإن الفراغ الكامل هو مبالغة.

غالبًا ما تكون أفران الغلاف الجوي، التي تستخدم تدفقًا متحكمًا فيه لغاز خامل مثل الأرجون أو النيتروجين، كافية لإزاحة الأكسجين ومنع الأكسدة. إنها بشكل عام أقل تعقيدًا وأكثر فعالية من حيث التكلفة لهذه التطبيقات.

التكلفة والتعقيد

تمثل أفران الفراغ استثمارًا كبيرًا. إنها تتطلب حجرات قوية ومضخات قوية وأدوات تحكم دقيقة، مما يجعلها أكثر تكلفة في الشراء والتشغيل من نظيراتها التي تعمل في الغلاف الجوي.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام الفراغ أو الغلاف الجوي أو عملية الهواء المفتوح كليًا على النتيجة المرجوة للمادة الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء والأداء: فرن الفراغ هو الطريقة الوحيدة للتخلص من جميع الملوثات التفاعلية تقريبًا وتنقية المعدن نفسه.

- إذا كان تركيزك الأساسي هو منع الأكسدة الأساسية في حدود الميزانية: فرن الغلاف الجوي المتحكم فيه باستخدام غاز خامل هو حل فعال للغاية وأكثر اقتصادا.

- إذا كان تركيزك الأساسي هو إزالة الشوائب المتطايرة من المعدن: تعتبر بيئة الفراغ ضرورية لتمكين عملية إزالة الغازات.

في نهاية المطاف، يعد التحكم في البيئة هو المفتاح للتحكم في الخصائص النهائية لمادتك.

جدول الملخص:

| الجانب الرئيسي | الفائدة في بيئة الفراغ |

|---|---|

| منع الأكسدة | يزيل الأكسجين لتجنب تدهور السطح والهشاشة. |

| تجنب التلوث | يزيل النيتروجين والرطوبة والغازات للحصول على أسطح معدنية نقية. |

| تنقية المواد | تمكن من تفريغ الفراغ لإزالة الشوائب المتطايرة مثل الزنك. |

| السلامة الهيكلية | يحسن الكثافة والقوة من خلال عمليات مثل التلبيد. |

| اتساق العملية | يوفر ظروفًا مستقرة لخصائص موحدة في تطبيقات مثل PECVD. |

أطلق العنان للإمكانات الكاملة لمعالجة المعادن الخاصة بك مع KINTEK

هل تعمل مع معادن تفاعلية أو مكونات طيران أو مواد أشباه موصلات تتطلب أقصى درجات النقاء والأداء؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير الممتازين والتصنيع الداخلي، نقدم مجموعة منتجات متنوعة تشمل أفران الفراغ، وأفران البوتقة، وأفران الأنابيب، والأفران الدوارة، وأفران الغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق قدرتنا على تلبية متطلباتك التجريبية بدقة، مما يعزز خصائص المواد وكفاءة العملية.

لا تدع التلوث أو النتائج غير المتسقة تعيقك - اتصل بنا اليوم لمناقشة كيف يمكن لأفران الفراغ والغلاف الجوي لدينا أن تحدث ثورة في معالجة المعادن لديك وتحقيق نتائج فائقة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب