يعد تحقيق ضغط العملية في وقت محدد أمراً بالغ الأهمية لأنه يحدد بشكل مباشر كفاءة العملية وجودة المنتج والتكلفة التشغيلية. إن الوقت المستغرق للوصول إلى نقطة ضغط محددة ليس مجرد فترة انتظار؛ بل هو مرحلة حاسمة من العملية حيث تترجم التأخيرات مباشرة إلى فقدان في الإنتاج، وهدر في الطاقة، واحتمالية فشل في مراقبة الجودة.

إن السرعة التي يصل بها النظام إلى ضغط الهدف هي مؤشر أداء رئيسي للصحة العامة والجدوى الاقتصادية له. إن الفشل في إدارة وقت الصعود هذا بفعالية يمكن أن يعرض اتساق المنتج للخطر، ويزيد التكاليف التشغيلية، بل ويقدم مخاطر تتعلق بالسلامة.

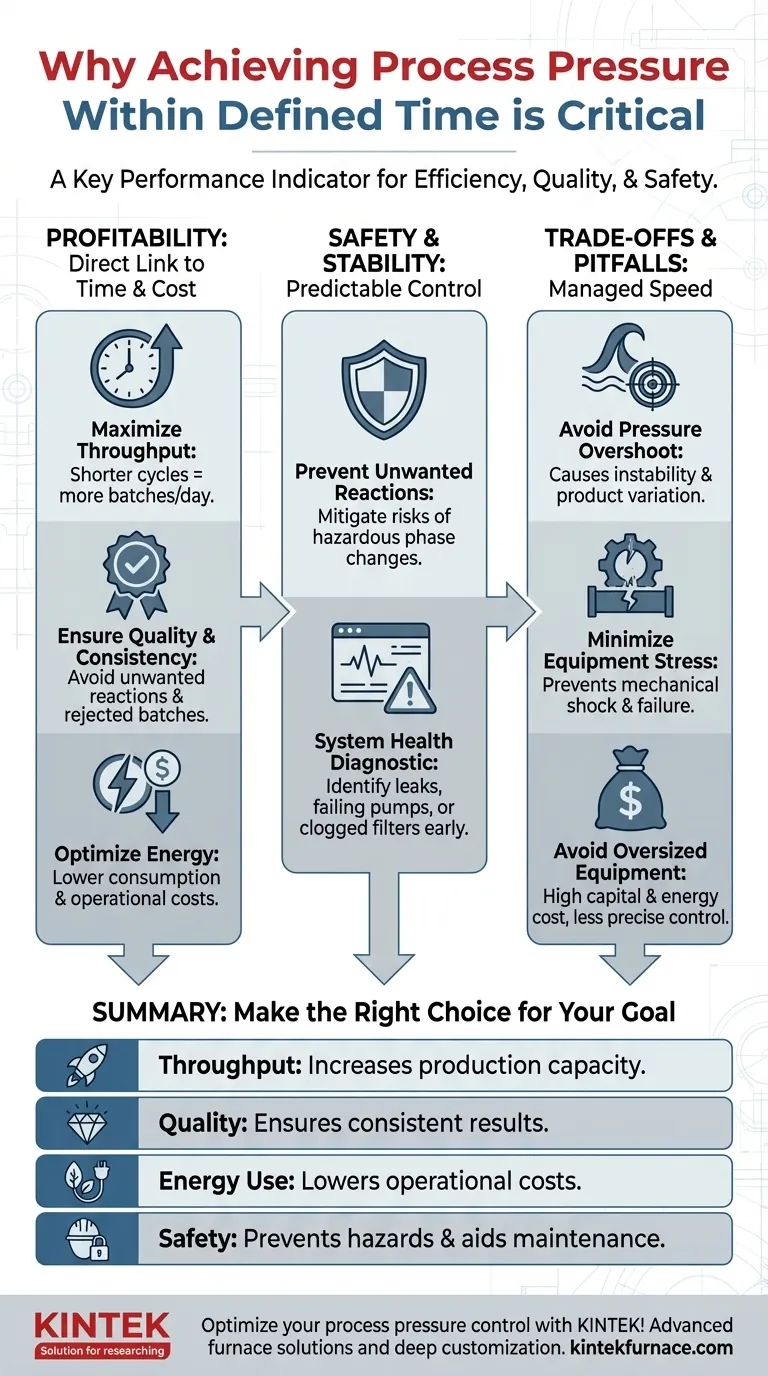

الرابط المباشر بين الوقت والضغط والربحية

إن فهم سبب أهمية "الوقت حتى الوصول للضغط" يتطلب النظر إلى ما وراء مقياس الضغط ورؤية تأثيره على دورة الإنتاج بأكملها. للتأخيرات عواقب مالية متتالية.

تعظيم الإنتاجية ووقت الدورة

لأي عملية تعتمد على الدفعات، تحدد دورة الوقت الإجمالية عدد الدفعات التي يمكنك تشغيلها في اليوم. يعد صعود الضغط جزءاً غير منتج من تلك الدورة.

من خلال تقليل وقت الصعود هذا، فإنك تقصر الدورة الإجمالية. وهذا يزيد بشكل مباشر من إنتاجية المصنع وقدرته الإنتاجية دون الحاجة إلى إضافة المزيد من الخطوط أو المعدات.

ضمان جودة المنتج واتساقه

يتم تحديد العديد من العمليات، من التفاعلات الكيميائية إلى التعقيم، من خلال "وصفة" محددة من الضغط ودرجة الحرارة والوقت. مرحلة الصعود هي جزء من هذه الوصفة.

إذا استغرق الأمر وقتاً طويلاً للوصول إلى الضغط المستهدف، فقد يتم الاحتفاظ بالمواد في ظروف وسيطة لفترة طويلة. وهذا يمكن أن يؤدي إلى تفاعلات جانبية غير مرغوب فيها، أو تعقيم غير مكتمل، أو شكل غير متسق للمنتج، مما يؤدي إلى رفض الدفعات وهدر المواد.

تحسين استهلاك الطاقة

تستهلك المضخات والضواغط وأنظمة التفريغ قدراً كبيراً من الطاقة. غالباً ما يعمل النظام الذي يستغرق وقتاً طويلاً بشكل مفرط للوصول إلى الضغط بكفاءة غير فعالة.

قد يكون هذا بسبب التسريبات، أو فشل المكونات، أو ببساطة عدم كفاية حجمه للمهمة. النظام المصمم بشكل صحيح والذي يصل إلى الضغط بسرعة يستهلك طاقة أقل لكل دفعة، مما يقلل التكلفة الإجمالية للإنتاج.

الدور الحاسم في سلامة العملية واستقرارها

يعد التحكم المتوقع في الضغط حجر الزاوية لعملية صناعية آمنة ومستقرة. إن عدم القدرة على بناء الضغط في الوقت المناسب غالباً ما يكون عرضاً لمشكلة أعمق.

منع التغيرات الطورية أو التفاعلات غير المرغوب فيها

في بعض العمليات الكيميائية أو عمليات التبريد العميق، يمكن أن يؤدي البقاء عند الضغط الخاطئ إلى تغيير طور المواد بشكل غير متوقع أو تحفيز تفاعلات جانبية خطرة. إن الانتقال السريع والمتحكم فيه إلى ضغط التشغيل المطلوب يخفف من هذه المخاطر.

العمل كمشخص لصحة النظام

الزيادة المفاجئة في الوقت اللازم للوصول إلى الضغط هي مؤشر واضح على حدوث تغيير ما. غالباً ما تكون أول علامة على تسرب في النظام، أو مضخة فاشلة، أو مرشح مسدود، أو صمام معيب.

يتيح مراقبة هذا المعيار لفرق الصيانة تحديد المشكلات ومعالجتها بشكل استباقي قبل أن تؤدي إلى توقف كامل أو حادث يتعلق بالسلامة.

فهم المفاضلات والمزالق الشائعة

في حين أن الصعود السريع للضغط مرغوب فيه بشكل عام، فإن السعي وراء السرعة بأي ثمن يمكن أن يقدم مشاكل جديدة. الهدف هو السرعة المتحكم فيها، وليس القوة غير المتحكم فيها.

خطر تجاوز الضغط (Overshoot)

يمكن أن يؤدي الصعود العدواني للغاية إلى "تجاوز" ضغط النظام لنقطة الضبط. يجب على نظام التحكم بعد ذلك العمل على تصحيح الخطأ، مما قد يسبب تذبذبات وعدم استقرار. وهذا غالباً ما يكون ضاراً بجودة المنتج بقدر بطء الصعود.

إجهاد المعدات والصدمة الميكانيكية

يمكن أن يؤدي الضغط السريع للنظام إلى إجهاد ميكانيكي كبير على الأوعية والأنابيب والحشوات. في الأنظمة السائلة، يمكن أن يظهر هذا على شكل "مطرقة مائية"، وهي طفرة ضغط ضارة يمكن أن تؤدي إلى فشل كارثي للمعدات.

تكلفة المعدات ذات الحجم الزائد

إن تحديد مضخة أو ضاغط أكبر بكثير من اللازم للتطبيق سيحقق صعوداً سريعاً، ولكنه يأتي بتكلفة باهظة. المعدات ذات الحجم الزائد لها تكلفة رأسمالية أعلى، وتستهلك طاقة أكبر، ويمكن أن تكون من الصعب التحكم فيها بدقة عند معدلات تدفق أقل، مما يؤدي إلى عدم كفاءة تشغيلية.

اتخاذ الخيار الصحيح لهدفك

إن وقت الصعود المثالي للضغط ليس عالمياً؛ بل يمليه الاحتياجات المحددة لعمليتك. يجب عليك مواءمة أداء نظامك مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو تعظيم إنتاجية الإنتاج: إعطاء الأولوية لنظام محدد الحجم لتقليل وقت الصعود غير المنتج، مما يقلل بشكل مباشر من دورة الدفعة الإجمالية لديك.

- إذا كان تركيزك الأساسي هو ضمان اتساق المنتج: ركز على قابلية تكرار ملف صعود الضغط والتحكم فيه، حيث يمكن أن تؤدي الانحرافات في منحنى الوقت والضغط هذا إلى تباينات في المنتج.

- إذا كان تركيزك الأساسي هو السلامة والاستقرار التشغيلي: استخدم مقياس الوقت حتى الوصول للضغط كأداة تشخيص رئيسية لمراقبة صحة النظام ومنع الأعطال قبل حدوثها.

في نهاية المطاف، فإن معاملة وقت صعود الضغط كمؤشر أداء رئيسي يحوله من مجرد فترة انتظار إلى رافعة قوية لتحسين العملية.

جدول ملخص:

| الجانب الرئيسي | تأثير تحقيق الضغط بسرعة |

|---|---|

| الإنتاجية | يزيد من الطاقة الإنتاجية عن طريق تقصير أوقات الدورة |

| الجودة | يضمن نتائج متسقة ويقلل من رفض الدفعات |

| استخدام الطاقة | يخفض التكاليف التشغيلية من خلال الاستهلاك الأمثل |

| السلامة | يمنع المخاطر ويساعد في الصيانة الاستباقية |

قم بتحسين التحكم في ضغط عمليتك مع KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلول أفران متقدمة بدرجات حرارة عالية مثل الأفران ذات الكوة (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والغازات (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقاً دقيقاً مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والجودة والسلامة. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حلول لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز