باختصار، يحافظ الصهر تحت التفريغ أو الغلاف الجوي الواقي على التركيب المقصود للسبائك. من خلال إنشاء بيئة خاضعة للرقابة، تمنع هذه الطرق العناصر السبائكية الرئيسية من التفاعل مع غازات الغلاف الجوي مثل الأكسجين والنيتروجين. وهذا يضمن أن المنتج النهائي يطابق تمامًا الوصفة الأولية، مما يؤدي إلى مادة أكثر تجانسًا وموثوقية.

إن تجانس تركيبة السبيكة هو نتيجة مباشرة للتحكم في العملية. استخدام التفريغ أو الغاز الواقي لا يوقف الأكسدة فحسب؛ بل يخلق بيئة معقمة كيميائيًا تمنع فقدان العناصر، وتزيل الشوائب غير المرغوب فيها، وتقلل من العيوب المتعلقة بالغاز التي تعرض المادة النهائية للخطر.

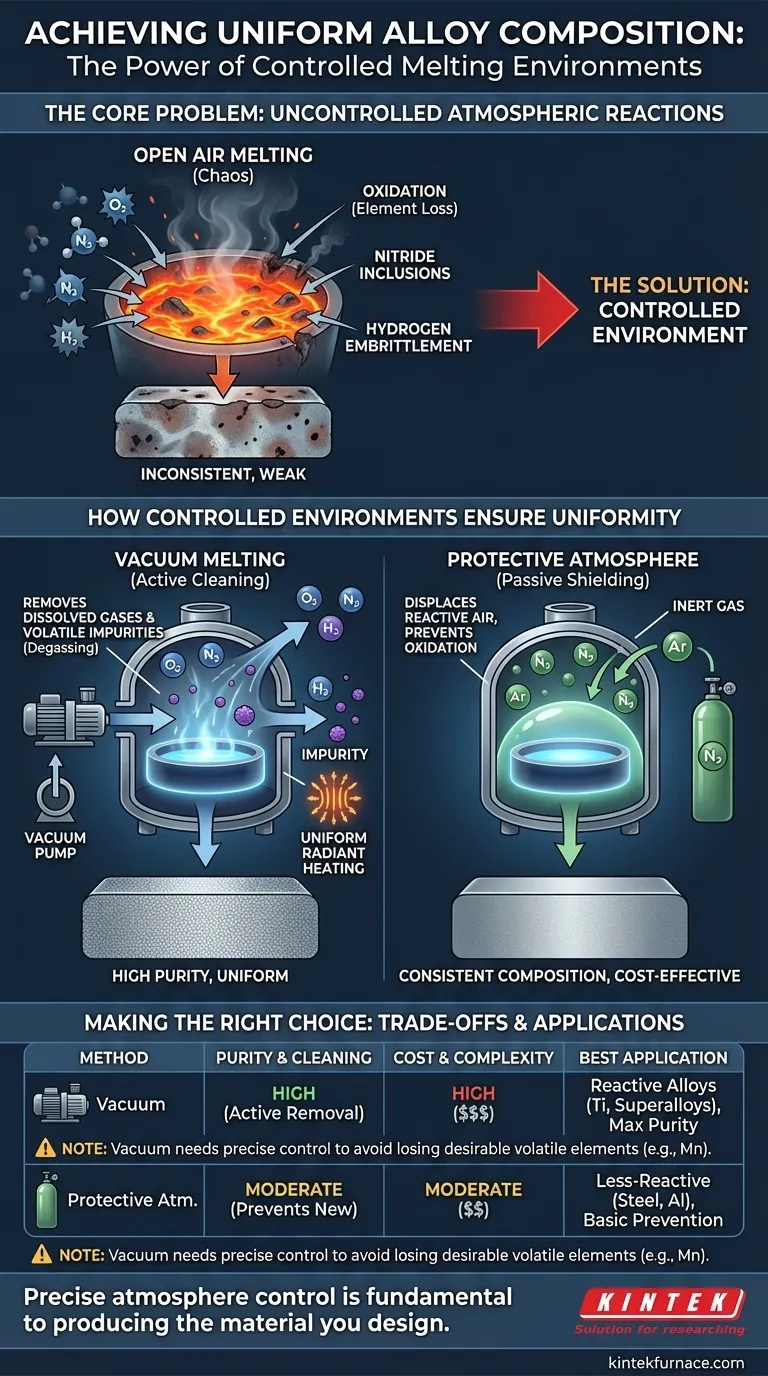

المشكلة الأساسية: تفاعلات الغلاف الجوي غير المنضبطة

عندما تُصهر المعادن في الهواء الطلق، يتعرض الحوض المنصهر لمزيج من الغازات التفاعلية. هذه البيئة غير المنضبطة تغير بشكل فعال وغير متساوٍ كيمياء السبيكة.

السبب الرئيسي: الأكسدة

الأكسجين الجوي شديد التفاعل مع العديد من العناصر السبائكية الشائعة، مثل الألومنيوم والكروم والتيتانيوم. في درجات الحرارة المرتفعة، يتم "حرق" هذه العناصر بشكل تفضيلي حيث تشكل أكاسيد (خبث)، مما يؤدي إلى استنزافها من المصهور.

هذا الفقدان ليس موحدًا. يحدث بشكل أساسي على سطح المعدن المنصهر، مما يؤدي إلى تركيبة نهائية تختلف عن الصيغة المقصودة وتتفاوت في جميع أنحاء المادة المتصلبة.

ما وراء الأكسجين: تلوث غازي آخر

الهواء ليس مجرد أكسجين. يمكن للنيتروجين أن يتفاعل مع عناصر معينة لتكوين شوائب نيتريدية صلبة وهشة. الهيدروجين، الموجود في الرطوبة الموجودة في الهواء، يمكن أن يذوب في المصهور ويسبب لاحقًا هشاشة هيدروجينية كارثية أو مسامية في الصب النهائي.

التأثير على الجودة النهائية

يؤدي هذا التناقض الكيميائي مباشرة إلى أداء غير متناسق. السبيكة ذات التركيب غير المتجانس سيكون لها تباينات غير متوقعة في القوة ومقاومة التآكل والمتانة. علاوة على ذلك، فإن المنتجات الثانوية لهذه التفاعلات - الأكاسيد والنيتريدات - تخلق شوائب تعمل كنقاط إجهاد، مما يزيد من احتمالية حدوث تشققات وفشل المواد.

كيف تضمن البيئة الخاضعة للرقابة التجانس

يعمل التفريغ والأجواء الواقية عن طريق القضاء بشكل منهجي على السبب الجذري لهذه المشكلات: الغلاف الجوي التفاعلي غير المنضبط.

منع فقدان العناصر

عن طريق إزالة الهواء، يقوم التفريغ ببساطة بإزالة الأكسجين والنيتروجين المتاحين للتفاعل. ويعمل الغلاف الجوي الواقي، وهو عادة غاز خامل مثل الأرجون، على إزاحة الهواء، وتغطية المصهور وحمايته من ملامسة الأكسجين.

في كلتا الحالتين، يتم منع الفقد الانتقائي للعناصر السبائكية التفاعلية. وهذا يسمح بالتحكم الدقيق في التركيب النهائي، مما يجعله موحدًا وقابلاً للتكرار بدرجة عالية.

إزالة الشوائب غير المرغوب فيها

يوفر صهر التفريغ ميزة مميزة تتجاوز مجرد منع التفاعلات: فهو ينظف المعدن بنشاط. تحت التفريغ، ستغلي العناصر ذات الضغط البخاري العالي (الشوائب مثل الرصاص أو الزنك أو الكادميوم) فعليًا وتُسحب بواسطة نظام التفريغ.

هذه العملية تزيل أيضًا الغازات المذابة مثل الهيدروجين والنيتروجين التي كانت موجودة بالفعل في المواد الخام، وهي ظاهرة تُعرف باسم إزالة الغازات. والنتيجة هي سبيكة أنقى وأنظف وأكثر تجانسًا.

تعزيز الصهر الأكثر تجانسًا

في التفريغ، يسود انتقال الحرارة بالإشعاع بدلاً من الحمل الحراري. وهذا يمكن أن يؤدي إلى تسخين أكثر توازناً وكفاءة في جميع أنحاء شحنة المعدن بأكملها.

المصهر الأكثر دفئًا بشكل موحد هو بركة سائلة أكثر تجانسًا، مما يقلل من فرصة الانفصال الكيميائي قبل صب المعدن.

فهم المفاضلات

على الرغم من فعاليتها العالية، فإن هذه الأساليب ليست خالية من الاعتبارات الخاصة بها. يتطلب اختيار البيئة المناسبة فهمًا لقيودها وتكاليفها المحددة.

التفريغ مقابل الغلاف الجوي الواقي

التفريغ هو الخيار الأفضل للنقاء، لأنه يزيل الغازات والشوائب المتطايرة بنشاط. ومع ذلك، فإن أفران التفريغ أكثر تعقيدًا وتكلفة بكثير في التشغيل.

الغلاف الجوي الواقي أبسط وأكثر فعالية من حيث التكلفة. إنه ممتاز لمنع الأكسدة ولكنه لا يزيل الشوائب أو الغازات المذابة الموجودة بالفعل في المعدن.

خطر فقدان العناصر الرئيسية

يمكن أن تكون قوة التفريغ أيضًا عبئًا. إذا لم يتم التحكم فيها بدقة، يمكن للتفريغ القوي في درجات الحرارة المرتفعة أن يبخر عن طريق الخطأ عناصر سبائكية مرغوبة ذات ضغط بخاري عالٍ، مثل المنغنيز أو حتى الكروم. وهذا يتطلب موازنة دقيقة لدرجة الحرارة ومستوى التفريغ.

التكلفة والتعقيد

المفاضلة الرئيسية هي التكلفة. يعد صهر التفريغ وصهر الغلاف الجوي الواقي أكثر تكلفة من الصهر في فرن هوائي بسبب تكلفة المعدات والغازات الخاملة وأوقات المعالجة الأطول. يتم تبرير هذا الاستثمار من خلال الحاجة إلى أداء عالٍ ونقاء وموثوقية في التطبيق النهائي.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام التفريغ أو الغلاف الجوي الواقي بالكامل على كيمياء السبيكة ومتطلبات أداء المنتج النهائي.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء للسبائك التفاعلية (مثل التيتانيوم أو السبائك الفائقة): صهر التفريغ هو الخيار الوحيد، لأنه ضروري لإزالة الغازات المذابة وضمان خصائص ميكانيكية فائقة.

- إذا كان تركيزك الأساسي هو منع الأكسدة الأساسية في السبائك الأقل تفاعلية (مثل العديد من الفولاذ أو سبائك الألومنيوم): غالبًا ما يكون الغلاف الجوي الواقي من الأرجون أو النيتروجين هو الحل الأكثر فعالية من حيث التكلفة والكافي.

- إذا كان تركيزك الأساسي هو الحفاظ على مستويات دقيقة من العناصر السبائكية المتطايرة (مثل الفولاذ عالي المنغنيز): يجب عليك التحكم في العملية بعناية، وربما استخدام ملء غاز خامل بضغط جزئي بدلاً من تفريغ صارم.

في نهاية المطاف، يعد التحكم في الغلاف الجوي أثناء الصهر هو الخطوة الأساسية لضمان أن المادة التي تصممها هي المادة التي تنتجها.

جدول ملخص:

| العامل | التأثير على تجانس السبيكة |

|---|---|

| منع الأكسدة | يوقف فقدان العناصر التفاعلية مثل الألومنيوم والكروم، مما يحافظ على التركيب المقصود |

| إزالة الشوائب | يزيل العناصر المتطايرة والغازات المذابة (مثل الهيدروجين)، مما يقلل من العيوب |

| بيئة خاضعة للرقابة | يقلل من التفاعلات المتعلقة بالغاز ويعزز التسخين المتساوي من أجل صهر متجانس |

| المفاضلات | يوفر التفريغ نقاءً أعلى ولكن تكلفة أعلى؛ الأجواء الواقية فعالة من حيث التكلفة لمنع الأكسدة الأساسية |

حقق تجانسًا دقيقًا للسبائك مع حلول أفران KINTEK المتقدمة عالية الحرارة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة معدات موثوقة مثل أفران الصندوق، وأفران الأنبوب، وأفران الدوار، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة، سواء كنت تعمل مع سبائك تفاعلية أو تتطلب منع أكسدة فعال من حيث التكلفة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز جودة موادك وموثوقيتها!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق