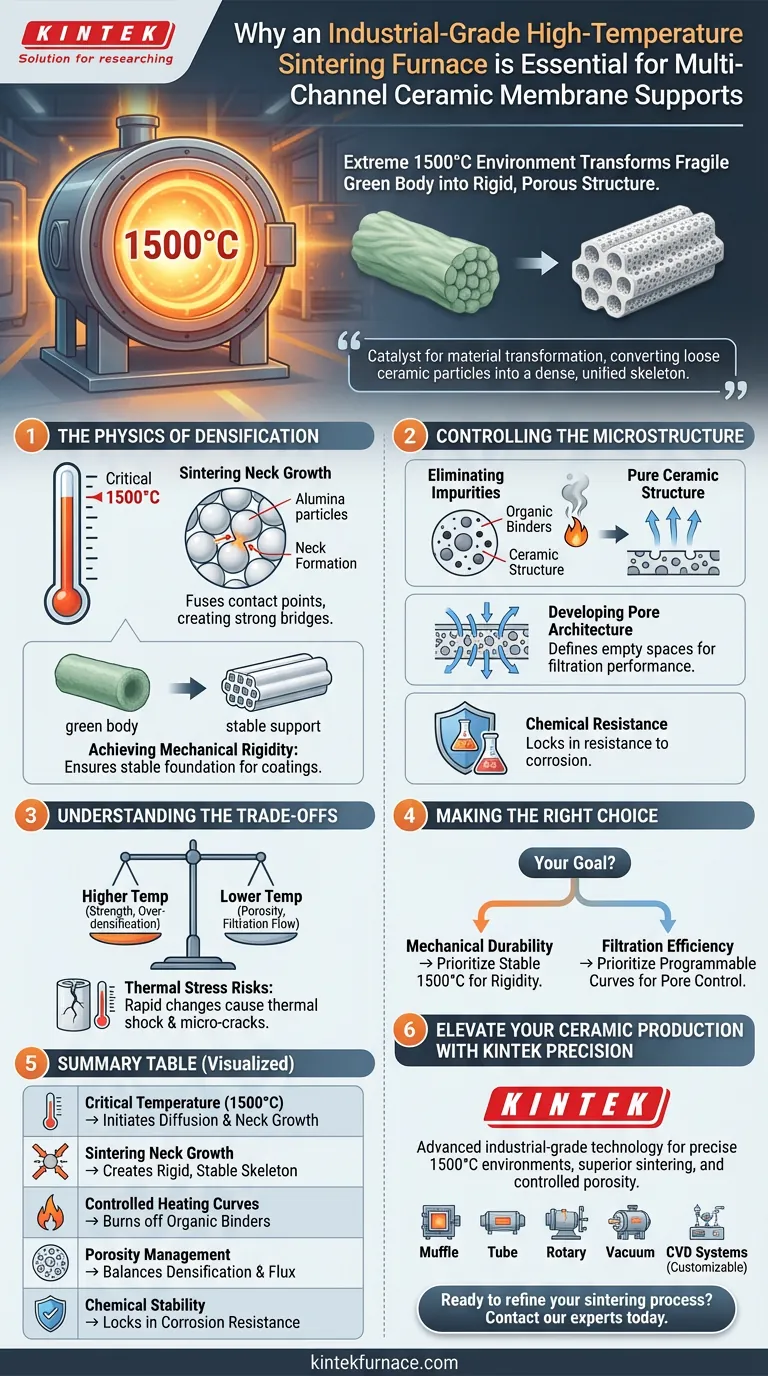

يلزم فرن تلبيد صناعي عالي الحرارة في المقام الأول لتوليد بيئة حرارية قصوى تبلغ 1500 درجة مئوية، وهي ضرورية لمعالجة الدعامات الخزفية القائمة على الألومينا. هذه الدرجة الحرارية المحددة تثير التغيرات الفيزيائية والكيميائية التي تحول "الجسم الأخضر" الهش المبثوق إلى بنية مسامية صلبة تتمتع بالقوة الميكانيكية اللازمة للترشيح الصناعي.

يعمل الفرن كمحفز لتحويل المواد، حيث يحول جزيئات السيراميك السائبة إلى هيكل كثيف وموحد من خلال نمو عنق التلبيد. هذه العملية هي العامل الحاسم في تحديد القوة النهائية، والمقاومة الكيميائية، وهيكل المسام لدعامة الغشاء.

فيزياء الكثافة

الوصول إلى درجات الحرارة الحرجة

يتطلب إنتاج الدعامات القوية متعددة القنوات، خاصة تلك المصنوعة من الألومينا، درجات حرارة تصل إلى 1500 درجة مئوية.

الأفران القياسية لا تستطيع الحفاظ على هذه الشدة، وهي ضرورية لبدء انتشار جزيئات السيراميك.

نمو عنق التلبيد

عند درجات الحرارة المرتفعة هذه، تخضع جزيئات الألومينا الفردية لعملية تسمى نمو عنق التلبيد.

هنا تندمج نقاط الاتصال بين الجزيئات معًا، مما يخلق جسورًا قوية تصلب المادة دون إذابتها بالكامل.

تحقيق الصلابة الميكانيكية

يعتمد الانتقال من "الجسم الأخضر" (الشكل غير المحروق) إلى الدعامة النهائية على هذه الكثافة الحرارية.

يضمن الفرن أن تصبح الدعامة أساسًا مستقرًا، قويًا بما يكفي لتحمل تطبيق طبقات وظيفية لاحقة دون انهيار أو تدهور.

التحكم في البنية المجهرية

إزالة الشوائب

قبل اندماج جزيئات السيراميك، يجب على الفرن إزالة المكونات غير الخزفية.

تستخدم منحنيات التسخين الدقيقة أوقات احتفاظ محددة لحرق المواد الرابطة العضوية والشوائب المتبقية المستخدمة أثناء مرحلة البثق، تاركة وراءها هيكلًا خزفيًا نقيًا.

تطوير بنية المسام

عملية الحرق لا تصلب المادة فحسب؛ بل تحدد المساحات الفارغة بداخلها.

تسهل الدورة الحرارية الترتيب المحدد للجزيئات، مما يشكل ركيزة غشاء خزفي مسامي ذات مسامية مضبوطة ضرورية لأداء الترشيح.

المقاومة الكيميائية

من خلال تسهيل الترابط الفيزيائي والكيميائي الكامل وتحويل البلورات، يثبت الفرن الخصائص الكيميائية للمادة.

يضمن ذلك أن الغشاء النهائي يمكن أن يقاوم التآكل والهجوم الكيميائي أثناء عمليات الترشيح الصناعية القاسية.

فهم المفاضلات

درجة الحرارة مقابل المسامية

هناك توازن دقيق بين درجة حرارة الحرق وقدرة الترشيح.

تزيد درجات الحرارة الأعلى بشكل عام من القوة الميكانيكية ولكنها يمكن أن تؤدي إلى زيادة الكثافة، مما يغلق المسام ويقلل من تدفق الغشاء (معدل التدفق).

مخاطر الإجهاد الحراري

بينما الحرارة العالية ضرورية، فإن التغيرات السريعة في درجات الحرارة يمكن أن تكون مدمرة.

يجب أن توفر الأفران الصناعية تحكمًا دقيقًا في معدلات التسخين والتبريد؛ وإلا، قد تعاني الدعامات الخزفية من الصدمة الحرارية، مما يؤدي إلى تشققات دقيقة تدمر سلامة الهيكل متعدد القنوات.

اتخاذ الخيار الصحيح لهدفك

لاختيار بروتوكول التلبيد الصحيح لدعاماتك الخزفية، ضع في اعتبارك متطلبات الأداء المحددة لديك:

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية: أعط الأولوية لفرن قادر على الحفاظ على درجات حرارة ثابتة تبلغ 1500 درجة مئوية لزيادة نمو عنق التلبيد وصلابة الدعامة إلى أقصى حد.

- إذا كان تركيزك الأساسي هو كفاءة الترشيح: تأكد من أن الفرن يوفر منحنيات تسخين قابلة للبرمجة للتحكم بدقة في إزالة المادة الرابطة وتكوين المسام دون زيادة كثافة الركيزة بشكل مفرط.

الفرن ليس مجرد مصدر حرارة؛ إنه الأداة الدقيقة التي تحدد الواقع الهيكلي للمنتج الخزفي النهائي.

جدول ملخص:

| الميزة | التأثير على دعامة الغشاء الخزفي |

|---|---|

| درجة الحرارة الحرجة (1500 درجة مئوية) | تبدأ انتشار جزيئات الألومينا ونمو عنق التلبيد. |

| نمو عنق التلبيد | يصهر الجزيئات عند نقاط الاتصال لإنشاء هيكل صلب ومستقر. |

| منحنيات التسخين المتحكم بها | يحرق المواد الرابطة العضوية بفعالية لضمان نقاء المادة. |

| إدارة المسامية | يوازن بين الكثافة والتدفق عن طريق تحديد هيكل المسام الداخلي. |

| الاستقرار الكيميائي | يثبت المقاومة للتآكل للاستخدام في البيئات الصناعية القاسية. |

ارتقِ بإنتاج السيراميك الخاص بك مع دقة KINTEK

لا تدع دورات الحرارة غير المتسقة تعرض سلامة دعامات الأغشية الخزفية متعددة القنوات للخطر. توفر KINTEK التكنولوجيا الصناعية المتقدمة اللازمة لتحقيق بيئة 1500 درجة مئوية الدقيقة المطلوبة لنمو عنق التلبيد المتفوق والمسامية المتحكم بها.

مدعومة بالبحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة العزل، والأنابيب، والدوارة، والفراغ، و CVD، وكلها قابلة للتخصيص لتلبية احتياجات أفران المختبر أو الصناعة عالية الحرارة الخاصة بك. سواء كنت تقوم بتحسين المتانة الميكانيكية أو كفاءة الترشيح، فإن أنظمتنا توفر الدقة الحرارية التي يتطلبها مشروعك.

هل أنت مستعد لتحسين عملية التلبيد الخاصة بك؟ اتصل بخبرائنا اليوم للعثور على الحل الأمثل القابل للتخصيص لتطبيقاتك الفريدة عالية الحرارة.

دليل مرئي

المراجع

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو اللحام بالنحاس في الفراغ وكيف يعمل؟ تحقيق وصلات عالية القوة ونظيفة للتجمعات المعقدة

- ما هي المتطلبات التقنية التي يجب أن يلبيها الفرن لتصلب الإنكونيل 718؟ إتقان التقادم والتبريد الدقيق

- ما هي المهام الحاسمة التي يؤديها فرن التجفيف بالتفريغ لأفلام البولي يوريثين المائي؟ ضمان سلامة المواد المركبة الخالية من العيوب

- ما هو نطاق درجة الحرارة المستخدم في اللحام بالنحاس في الفراغ؟ تحقيق وصلات معدنية قوية وخالية من التدفق

- كيف يعمل نظام ضخ الفراغ من حيث أوقات الوصول إلى التفريغ؟ حقق إخلاءً أسرع لمختبرك

- ما هو دور الغاز الخامل في الفرن الفراغي؟ إطلاق تبريد سريع ومسيطر عليه لتحقيق علم معادن فائق

- ما وظيفة البوتقة في فرن التفريغ؟ ضمان النقاء والأداء في عمليات درجات الحرارة العالية

- ما هي الفوائد الرئيسية لتقنية أفران التفريغ؟ تحقيق جودة مادية واتساق متفوقين