التكليس هو الجسر الحاسم بين التخليق الكيميائي الخام وتصنيع السيراميك عالي الأداء. على وجه التحديد، فإن معالجة مساحيق نانوية من كبريتيد الزنك في فرن أنبوبي - عادةً بين 600-800 درجة مئوية تحت التفريغ أو جو متحكم فيه - ضرورية لإزالة الشوائب المتطايرة وتحقيق استقرار الطور البلوري، مما يضمن احتفاظ المادة النهائية المضغوطة على الساخن بنفاذية ضوئية عالية.

الفكرة الأساسية: يحول التكليس المساحيق النانوية المتطايرة وغير المستقرة إلى مادة خام قوية للتلبيد. إنه يخدم غرضًا مزدوجًا: تنقية السطح كيميائيًا لمنع العيوب البصرية وتعديل شكل الجسيمات فيزيائيًا لمنع تكوين مسام دائمة داخل الحبيبات أثناء الضغط على الساخن.

تحقيق النقاء البصري واستقرار الطور

إزالة الملوثات السطحية

غالبًا ما تحتفظ المساحيق النانوية بالشوائب الممتصة من عملية التخليق. يقوم التكليس بإزالة هذه الملوثات بفعالية من سطح المسحوق.

التخلص من المخلفات العضوية

في العديد من طرق التخليق، تُستخدم مواد خافضة للتوتر السطحي ومذيبات عضوية - مثل الأوليل أمين وثنائي فينيل الإيثر - للتحكم في نمو الجسيمات. تسهل بيئة درجات الحرارة العالية الأكسدة الحرارية لهذه المواد الأولية، مما يضمن أن مسحوق الأكسيد النهائي نقي كيميائيًا.

التحكم في الطور البلوري

للتطبيقات البصرية، يعتبر التركيب البلوري أمرًا بالغ الأهمية. يقلل التكليس من محتوى طور ألفا-كبريتيد الزنك (α-ZnS). هذا الاستقرار ضروري لأن انتقالات الطور أثناء عملية التلبيد اللاحقة بالضغط على الساخن يمكن أن تقلل بشكل كبير من نفاذية الضوء للسيراميك النهائي.

تحسين خصائص المسحوق الميكانيكية للضغط على الساخن

تحويل شكل الجسيمات

غالبًا ما تظهر المساحيق الخام أشكالًا غير منتظمة وشبيهة بالرقائق تقاوم التعبئة الفعالة. يحول التكليس ذو درجة الحرارة المنخفضة هذه الجسيمات إلى أشكال كروية. هذا التغيير في الشكل يحسن بشكل كبير كل من قابلية التدفق والتشتت، مما يسمح بكثافة أكثر انتظامًا أثناء مرحلة الضغط.

تنظيم نشاط التلبيد

المساحيق النانوية شديدة التفاعل؛ بدون معالجة، قد تتلبد بشكل مفرط. يعزز التكليس نمو الحبيبات المناسب، مما يقلل من نشاط التلبيد المفرط.

منع المسام داخل الحبيبات

إذا لم يتم التحكم في نشاط التلبيد، فإن المادة تتكثف بسرعة كبيرة. يمكن أن يؤدي هذا التكثيف السريع إلى حبس المسام *داخل* الحبيبات (مسام داخل الحبيبات)، والتي يكاد يكون من المستحيل إزالتها لاحقًا. تضمن المعالجة المسبقة معدل تكثيف متحكم فيه، مما يحافظ على المسام على حدود الحبيبات حيث يمكن إزالتها.

فهم المفاضلات: مخاطر التكثيف السريع

خطر التفاعلية المفرطة

من المفاهيم الخاطئة الشائعة أن التفاعلية الأعلى دائمًا أفضل للتلبيد. في الواقع، يعد نشاط التلبيد المفرط عبئًا على السيراميك البصري.

عواقب تخطي التكليس

إذا تجاوزت هذه الخطوة، فسوف تتكثف المسحوق بشكل غير متساوٍ وبسرعة كبيرة. ينتج عن ذلك بنية مجهرية مليئة بالعيوب والغازات المحتبسة. على الرغم من أن المادة قد تبدو صلبة، إلا أن أدائها البصري - وخاصة الشفافية - سيتأثر سلبًا بسبب مراكز التشتت الناتجة عن هذه العيوب المتبقية.

اتخاذ القرار الصحيح لتحقيق هدفك

لتحقيق أقصى قدر من أداء سيراميك كبريتيد الزنك الخاص بك، قم بمواءمة معلمات التكليس الخاصة بك مع قيود العيوب المحددة لديك:

- إذا كان تركيزك الأساسي هو النفاذية البصرية: أعط الأولوية لإزالة طور ألفا-كبريتيد الزنك (α-ZnS) والمخلفات العضوية لمنع التشتت والامتصاص.

- إذا كان تركيزك الأساسي هو الكثافة الهيكلية: ركز على تحويل شكل الجسيمات إلى كرات لمنع المسام داخل الحبيبات وضمان تعبئة منتظمة.

يبدأ الضغط الناجح على الساخن بمسحوق نقي كيميائيًا، ومستقر الطور، ومتجانس فيزيائيًا.

جدول ملخص:

| الميزة | تأثير التكليس على مسحوق نانوية من كبريتيد الزنك |

|---|---|

| النقاء الكيميائي | يزيل المخلفات العضوية (الأوليل أمين) والملوثات السطحية. |

| التحكم في الطور | يقلل من طور ألفا-كبريتيد الزنك (α-ZnS) لمنع عيوب تشتت الضوء. |

| شكل الجسيمات | يحول الرقائق غير المنتظمة إلى أشكال كروية لتحسين التعبئة. |

| نشاط التلبيد | ينظم معدل التكثيف لمنع المسام داخل الحبيبات المحتبسة. |

| الجودة النهائية | ضروري لتحقيق نفاذية بصرية عالية وكثافة هيكلية. |

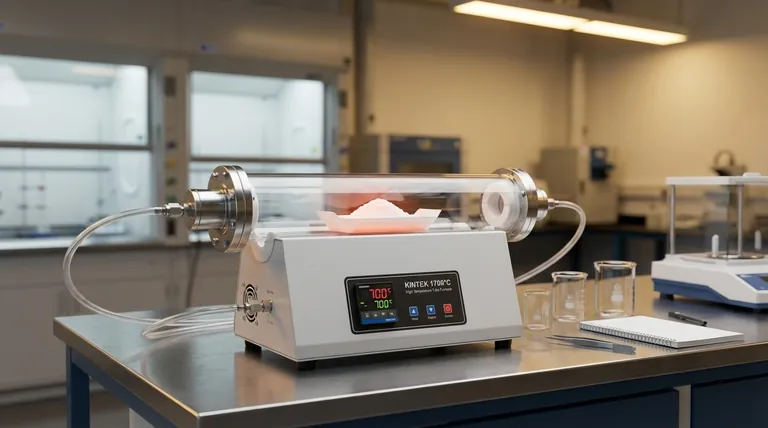

عزز تصنيع السيراميك الخاص بك مع KINTEK

المعالجة المسبقة الدقيقة هي أساس المواد البصرية عالية الأداء. توفر KINTEK حلولًا حرارية رائدة في الصناعة، بما في ذلك الأفران الأنبوبية، وأفران التفريغ، وأفران CVD، وأفران Muffle، المصممة خصيصًا للتعامل مع عمليات التكليس والتلبيد الحساسة لكبريتيد الزنك.

مدعومة بالبحث والتطوير الخبير والتصنيع الدقيق، فإن أنظمتنا قابلة للتخصيص بالكامل لتلبية احتياجات مختبرك أو إنتاجك الفريدة. تأكد من أن مساحيقك النانوية تحقق استقرارًا تامًا للطور ونقاءً تامًا - اتصل بنا اليوم للعثور على حل الفرن المخصص لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية للمعالجة الحرارية المتحكم بها لأغشية YIG الرقيقة؟ فتح الترتيب المغناطيسي في الإلكترونيات المغزلية

- ما هي خطوات العزل والتبريد في فرن أنبوبي متعدد المناطق؟ إتقان التحكم الحراري الدقيق

- لماذا يُستخدم فرن الأنبوب ذو درجة الحرارة العالية لتكليس AlPO4؟ ضمان السلامة في التحليل الكهربائي بالملح المنصهر

- ما هو الدور الذي يلعبه تصميم القارب المزدوج المصنوع من البورسلين في فرن الأنبوب؟ تعزيز السيلنة باستخدام Ni-N-C مع التحكم المكاني

- ما هي تطبيقات البحث المحددة التي توضح قدرات أفران الأنابيب المخبرية؟ افتح المعالجة الحرارية الدقيقة

- ما هي الوظيفة الأساسية لفرن الأنبوب في تجارب لايدنفروست؟ التسخين المسبق بدقة وحماية

- كيف تُستخدم الأفران الأنبوبية في التخليق الكيميائي؟ افتح الباب أمام إنشاء مواد دقيقة

- كيف يتم استخدام الفرن الأنبوبي لإنشاء مواقع ربط مزدوجة (DTB) لـ Co/Co0.85Se@NC؟ إتقان هندسة الأطوار