باختصار، المتانة ضرورية لأنها تسمح بسحب سبيكة التسخين الخام إلى سلك رفيع ثم ثنيها أو لفها في شكل معين دون كسر. هذه القابلية للتصنيع غير قابلة للتفاوض لإنشاء عناصر تسخين وظيفية يمكن وضعها داخل الأجهزة وتوزيع الحرارة بفعالية.

بينما نركز غالبًا على المقاومة الكهربائية لعنصر التسخين وقدرته على تحمل الحرارة، فإن شكله المادي مهم بنفس القدر. المتانة هي الخاصية الميكانيكية الرئيسية التي تجعل من الممكن تصنيع عنصر في الشكل الدقيق، وغالبًا ما يكون معقدًا، المطلوب لتطبيقه، مما يضمن الكفاءة والموثوقية.

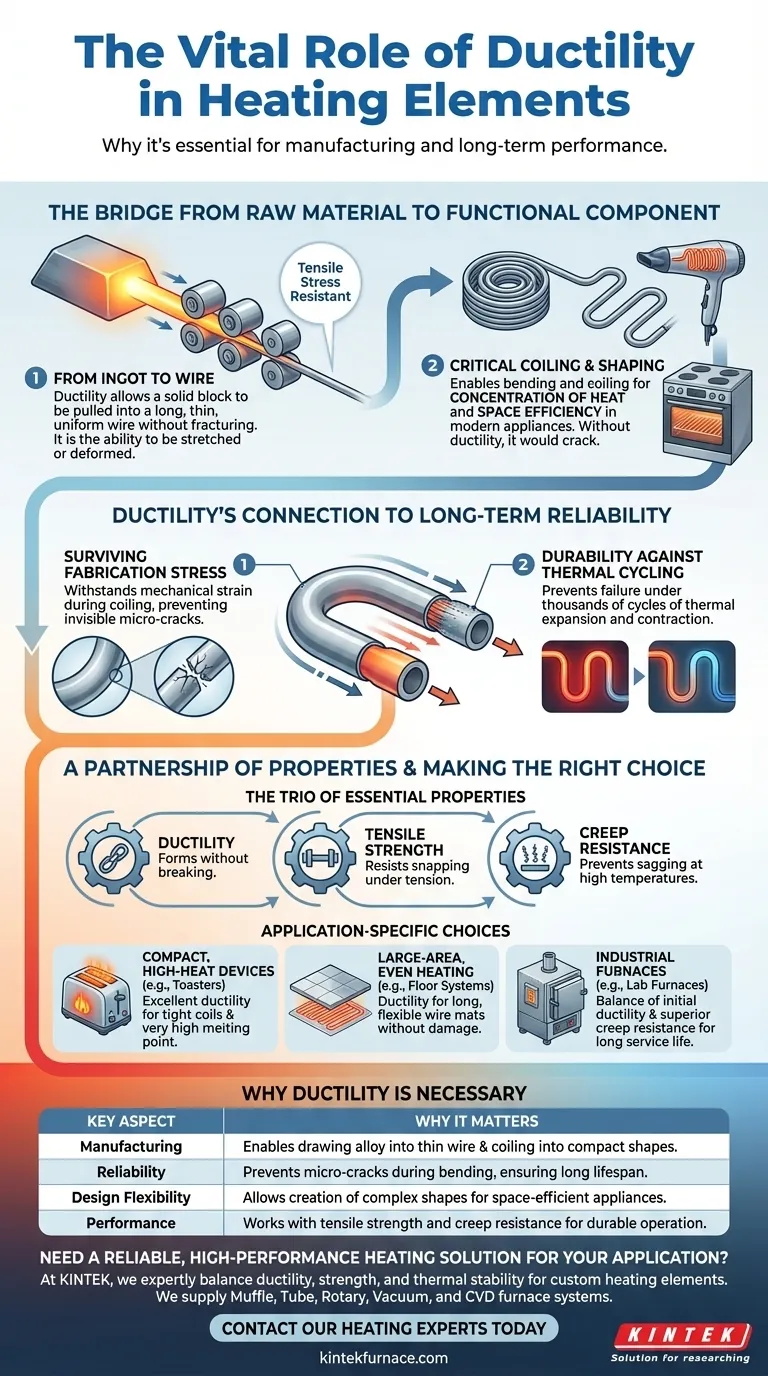

الجسر من المواد الخام إلى المكون الوظيفي

كتلة من سبيكة تسخين مثل النيكروم لا فائدة منها بمفردها. لا تتحقق قيمتها إلا عندما يمكن تشكيلها في مكون يناسب غرضًا معينًا، سواء في محمصة خبز أو فرن صناعي. المتانة هي الخاصية التي تمكن هذا التحول.

من السبيكة إلى السلك

الخطوة الأولى في تصنيع معظم عناصر التسخين هي سحب السبيكة عبر سلسلة من القوالب لإنشاء سلك بمقياس معين.

المتانة هي قدرة المادة على التمدد أو التشوه دون كسر. هذه الخاصية هي ما يسمح بسحب كتلة صلبة من المعدن إلى سلك طويل ورفيع ومتجانس. المادة الهشة ستنكسر ببساطة تحت إجهاد الشد الهائل لهذه العملية.

الدور الحاسم لللف والتشكيل

نادرًا ما تُستخدم عناصر التسخين كأسلاك مستقيمة. غالبًا ما يتم لفها أو ثنيها أو ترتيبها في نمط متعرج.

هذا التشكيل يحقق هدفين حاسمين:

- تركيز الحرارة: يسمح لف سلك طويل في مساحة صغيرة بتوليد كمية كبيرة من الحرارة في منطقة مدمجة.

- كفاءة المساحة: يمكّن العنصر من وضعه داخل المساحات الضيقة للأجهزة الحديثة مثل مجففات الشعر والأفران والغلايات.

بدون المتانة، فإن أي محاولة لثني السلك في هذه الأشكال الكثيفة والفعالة ستؤدي إلى تشققه وفشله فورًا.

ارتباط المتانة بالموثوقية طويلة الأمد

بينما تعد المتانة في المقام الأول مصدر قلق للتصنيع، إلا أن لها آثارًا مباشرة على عمر التشغيل والمتانة للعنصر.

النجاة من ضغوط التصنيع

تتسبب عملية اللف والثني في إجهاد ميكانيكي كبير للمادة. يمكن للمادة المتينة أن تتحمل هذا الإجهاد، مما يضمن عدم إنشاء تشققات دقيقة أو نقاط ضعف.

هذه العيوب غير المرئية، إذا كانت موجودة، ستصبح نقاط فشل بمجرد تعرض العنصر لآلاف الدورات من التمدد والانكماش الحراري أثناء الاستخدام العادي.

شراكة الخصائص

المتانة لا تعمل بمعزل عن غيرها. إنها جزء من ثلاث خصائص ميكانيكية أساسية مطلوبة لعنصر تسخين عالي الأداء.

- المتانة: تسمح بتشكيل السلك دون كسر.

- مقاومة الشد: تضمن عدم انقطاع السلك تحت الشد أثناء التصنيع أو التركيب.

- مقاومة الزحف: تمنع العنصر من التدلي أو التمدد أو التشوه بمرور الوقت عند الاحتفاظ به في درجات حرارة تشغيل عالية.

يجب أن يمتلك العنصر كل الثلاثة ليتم تصنيعه بنجاح وللعمل بشكل موثوق لسنوات.

فهم المفاضلات

لا توجد خاصية مادة مطلقة. اختيار سبيكة التسخين هو دائمًا تسوية هندسية مصممة لتلبية متطلبات تطبيق معين.

التوازن مع القوة

بشكل عام، مع زيادة متانة المادة، قد تنخفض مقاومة الشد القصوى لها. يختار المهندسون السبائك التي تحقق توازنًا دقيقًا - متينة بما يكفي لتشكيلها بسهولة، ولكن قوية بما يكفي للحفاظ على هذا الشكل ومقاومة الإجهاد المادي.

تأثير درجات الحرارة العالية

المتانة الأولية للمادة هي للتصنيع. ومع ذلك، يجب أن تقاوم السبيكة أيضًا أن تصبح هشة بعد التعرض المطول للحرارة الشديدة. يمكن لبعض المواد أن "تتقادم" وتفقد متانتها، مما يجعلها عرضة للكسر بسبب الاهتزاز أو الصدمات المادية. هذا هو السبب في أن مقاومة الأكسدة في درجات الحرارة العالية والاستقرار الحراري مهمان بنفس القدر.

اتخاذ القرار الصحيح لهدفك

يرتبط مستوى المتانة المطلوب ارتباطًا مباشرًا بالتطبيق النهائي لعنصر التسخين.

- إذا كان تركيزك الأساسي هو الأجهزة المدمجة عالية الحرارة (مثل المحامص أو مسدسات الحرارة): فأنت بحاجة إلى مادة ذات متانة ممتازة لتشكيلها في لفائف ضيقة للغاية، جنبًا إلى جنب مع نقطة انصهار عالية جدًا.

- إذا كان تركيزك الأساسي هو التسخين المتساوي على مساحة كبيرة (مثل نظام تدفئة أرضية): فإن المتانة ضرورية لإنتاج حصائر أسلاك طويلة ومرنة يمكن تركيبها على أسطح واسعة دون تلف.

- إذا كان تركيزك الأساسي هو الأفران الصناعية ذات العمر التشغيلي الطويل: توازن المادة المثالية بين المتانة الأولية للتصنيع مع مقاومة زحف فائقة لمنع تدلي العنصر وفشله عند درجات حرارة قصوى ثابتة.

في النهاية، المتانة هي الخاصية الأساسية التي تسمح بتحقيق الإمكانات الكهربائية لسبيكة التسخين في شكل مادي موثوق.

جدول ملخص:

| الجانب الرئيسي | لماذا المتانة ضرورية |

|---|---|

| التصنيع | تمكن من سحب السبيكة إلى سلك رفيع ولفها في أشكال مدمجة. |

| الموثوقية | تمنع التشققات الدقيقة أثناء الثني، مما يضمن عمر تشغيل طويل. |

| مرونة التصميم | تسمح بإنشاء أشكال معقدة (متعرجة، لفائف) للأجهزة الموفرة للمساحة. |

| الأداء | تعمل مع مقاومة الشد ومقاومة الزحف لتشغيل متين في درجات حرارة عالية. |

هل تحتاج إلى حل تسخين موثوق وعالي الأداء لتطبيقك؟

في KINTEK، ندرك أن عنصر التسخين المناسب أمر بالغ الأهمية لكفاءة نظامك وطول عمره. يتخصص فريق البحث والتطوير والتصنيع الخبير لدينا في إنشاء عناصر تسخين مخصصة مع التوازن المثالي للمتانة والقوة والاستقرار الحراري لاحتياجاتك الفريدة.

نحن نوفر أنظمة أفران Muffle و Tube و Rotary و Vacuum و CVD، وكلها مدعومة بخبرة عميقة في علم المواد.

اتصل بخبرائنا في مجال التسخين اليوم لمناقشة كيف يمكننا توفير حل تسخين مخصص ومتين لمختبرك أو عمليتك الصناعية.

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي التطبيقات الأساسية لعناصر التسخين من ديسيلسيد الموليبدينوم (MoSi2) في الأفران؟ حقق التميز في درجات الحرارة العالية

- ما هي التطبيقات الأساسية لعناصر التسخين MoSi2 في الأبحاث؟ تحقيق تحكم موثوق في درجات الحرارة العالية لتخليق المواد

- ما هي مزايا استخدام عناصر التسخين ثنائي سيلسيد الموليبدينوم لمعالجة سبائك الألومنيوم؟ (دليل التسخين السريع)

- ما هي المواد السيراميكية المستخدمة عادة في عناصر التسخين؟ اكتشف الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هو الدور الذي تلعبه عناصر التسخين MoSi2 في تجارب 1500 درجة مئوية؟ مفتاح الاستقرار والدقة