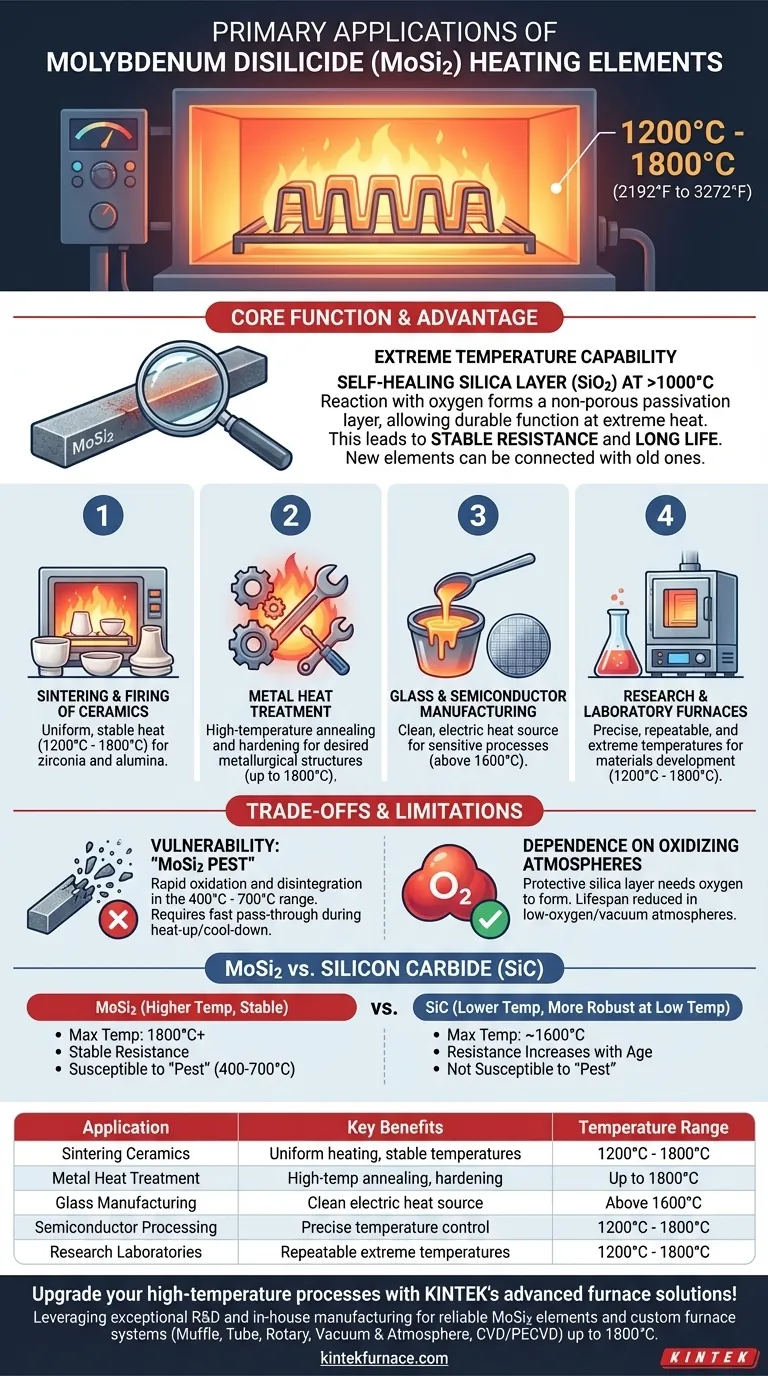

في جوهرها، تعد عناصر التسخين من ديسيلسيد الموليبدينوم (MoSi2) الحل الأمثل للأفران الصناعية والمخبرية التي يجب أن تصل إلى درجات حرارة تشغيل عالية للغاية. تشمل تطبيقاتها الأساسية تكليس السيراميك المتقدم، والمعالجة الحرارية للمعادن في درجات حرارة عالية، وتصنيع الزجاج، ومعالجة أشباه الموصلات حيث تتجاوز درجات الحرارة بشكل روتيني ما يمكن أن تتعامل معه العناصر الكهربائية الأخرى، حيث تعمل عادةً بين 1200 درجة مئوية و 1800 درجة مئوية (2192 درجة فهرنهايت إلى 3272 درجة فهرنهايت).

يُحرك اختيار استخدام عناصر التسخين MoSi2 بعامل أساسي واحد: الحاجة إلى حرارة موثوقة ومستقرة وطويلة الأمد في الأجواء المؤكسدة عند درجات حرارة تزيد عن 1600 درجة مئوية. إن قدرتها الفريدة على تكوين طبقة واقية ذاتية الإصلاح تجعلها لا مثيل لها لعمليات درجات الحرارة العالية الأكثر تطلبًا.

الخاصية المحددة: قدرة درجة الحرارة القصوى

تكمن قيمة عناصر MoSi2 في علم المواد الخاص بها. على عكس العناصر الأخرى التي تتحلل بشكل أسرع في درجات الحرارة العالية، تستفيد MoSi2 من الحرارة لحماية نفسها.

كيف تحقق MoSi2 درجات حرارة عالية

عند درجات حرارة تزيد عن 1000 درجة مئوية تقريبًا، تتفاعل عناصر MoSi2 مع الأكسجين في جو الفرن. يؤدي هذا التفاعل إلى تكوين طبقة تخميل رقيقة وغير مسامية من السيليكا (SiO2) على سطح العنصر.

تعمل طبقة السيليكا ذاتية الإصلاح هذه كحاجز واقٍ، مما يمنع المزيد من أكسدة المادة الأساسية ويسمح للعنصر بالعمل بمتانة في درجات حرارة قصوى.

التأثير على أداء الفرن

تؤدي هذه الخاصية الفريدة إلى مقاومة مستقرة بشكل استثنائي طوال عمر العنصر الطويل. نظرًا لأن العناصر لا تتقادم أو تغير خصائصها الكهربائية، يمكن توصيل عناصر جديدة بالتسلسل مع العناصر القديمة دون مشاكل.

علاوة على ذلك، يمكن لعناصر MoSi2 التعامل مع أحمال واط عالية ودورات حرارية سريعة، مما يتيح تسخينًا وتبريدًا سريعًا للفرن دون التسبب في صدمة حرارية أو تدهور.

التطبيقات الصناعية الأساسية

تجعل الاستقرار الحراري العالي لـ MoSi2 أمرًا ضروريًا لمجموعة من العمليات الصناعية والعلمية المتخصصة.

تكليس وحرق السيراميك

تتطلب العمليات مثل تكليس الزركونيا وحرق الألومينا درجات حرارة موحدة ومستقرة تتجاوز غالبًا 1600 درجة مئوية. توفر عناصر MoSi2 الحرارة والتحكم اللازمين لضمان خصائص المواد المتسقة.

المعالجة الحرارية للمعادن

في حين أن العديد من معالجات المعادن تتم في درجات حرارة أقل، تتطلب العمليات المتخصصة مثل التلدين والتقسية في درجات حرارة عالية قدرات عناصر MoSi2 لتحقيق الهياكل المعدنية المطلوبة.

تصنيع الزجاج وأشباه الموصلات

تتضمن عمليات تصنيع ومعالجة الزجاج المتخصص وبعض مواد أشباه الموصلات خطوات صهر أو انتشار تحدث في درجات حرارة عالية جدًا. توفر MoSi2 مصدر حرارة كهربائيًا نظيفًا ومناسبًا لهذه البيئات الحساسة.

أفران البحث والمختبرات

في البيئات البحثية، تعد القدرة على تحقيق درجات حرارة دقيقة وقابلة للتكرار وقصوى أمرًا بالغ الأهمية لتطوير المواد. تعد عناصر MoSi2 مكونًا قياسيًا في أفران المختبرات ذات درجات الحرارة العالية المستخدمة في مجموعة واسعة من التجارب.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن عناصر MoSi2 ليست حلاً عالميًا. يعتمد أداؤها بشكل كبير على ظروف التشغيل المحددة، وتجاهل هذه الظروف يمكن أن يؤدي إلى فشل مبكر.

"آفة MoSi2": ضعف حرج في درجات الحرارة المنخفضة

تكون عناصر MoSi2 عرضة لظاهرة مدمرة تُعرف باسم "الآفة" أو التآكل. يحدث هذا عندما يتم الاحتفاظ بالمادة لفترات طويلة في نطاق درجة حرارة يتراوح تقريبًا بين 400 درجة مئوية و 700 درجة مئوية.

في هذا النطاق، يحدث أكسدة سريعة على طول حدود الحبوب قبل أن تتشكل طبقة السيليكا الواقية، مما يتسبب في تفكك العنصر إلى مسحوق. لذلك، يجب برمجة الأفران التي تستخدم MoSi2 للمرور عبر نطاق درجة الحرارة هذا بسرعة أثناء التسخين والتبريد.

الاعتماد على الأجواء المؤكسدة

تتطلب طبقة السيليكا الواقية الأكسجين لتتشكل. إن استخدام عناصر MoSi2 في أجواء منخفضة الأكسجين أو مختزلة أو مفرغة يقلل بشكل كبير من أقصى درجة حرارة تشغيل وعمرها، حيث يتم تعطيل آلية الإصلاح الذاتي.

MoSi2 مقابل كربيد السيليكون (SiC)

مقارنة بكربيد السيليكون (SiC)، وهو عنصر شائع آخر لدرجات الحرارة العالية، يوفر MoSi2 أقصى درجة حرارة أعلى (1800 درجة مئوية+ مقابل ~1600 درجة مئوية لـ SiC). مقاومة MoSi2 مستقرة مع تقدم العمر، في حين تزداد مقاومة SiC بمرور الوقت، مما يتطلب استبدالها في مجموعات متطابقة.

ومع ذلك، فإن عناصر SiC ليست عرضة لظاهرة "الآفة" ويمكن أن تكون أكثر قوة في التطبيقات ذات الدورات المتكررة عبر نطاقات درجات الحرارة المنخفضة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار عنصر التسخين الصحيح فهم الملف الحراري والجو الكامل لعمليتك، وليس فقط درجة الحرارة القصوى.

- إذا كان تركيزك الأساسي هو التشغيل المستمر فوق 1600 درجة مئوية في جو مؤكسد: فإن MoSi2 هو الخيار الحاسم والأكثر متانة.

- إذا كانت عمليتك تتضمن فترات توقف مطولة في نطاق 400-700 درجة مئوية: يجب تجنب MoSi2 بسبب الخطر العالي لتفكك "الآفة"؛ فكر في SiC أو بدائل أخرى.

- إذا كانت أعلى درجة حرارة لديك أقل من 1550 درجة مئوية وتفضل البساطة التشغيلية: غالبًا ما يكون كربيد السيليكون (SiC) حلاً أكثر عملية وفعالية من حيث التكلفة.

في نهاية المطاف، يتعلق اختيار عنصر التسخين الصحيح بمطابقة نقاط القوة والضعف الفريدة للمادة مع المتطلبات المحددة لتطبيقك الحراري.

جدول ملخص:

| التطبيق | الفوائد الرئيسية | نطاق درجة الحرارة |

|---|---|---|

| تكليس السيراميك | تسخين موحد، درجات حرارة مستقرة | 1200 درجة مئوية - 1800 درجة مئوية |

| المعالجة الحرارية للمعادن | التلدين والتقسية في درجات حرارة عالية | حتى 1800 درجة مئوية |

| تصنيع الزجاج | مصدر حرارة كهربائي نظيف | فوق 1600 درجة مئوية |

| معالجة أشباه الموصلات | تحكم دقيق في درجة الحرارة | 1200 درجة مئوية - 1800 درجة مئوية |

| المختبرات البحثية | درجات حرارة قصوى قابلة للتكرار | 1200 درجة مئوية - 1800 درجة مئوية |

قم بترقية عملياتك ذات درجات الحرارة العالية باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين MoSi2 موثوقة وأنظمة أفران مخصصة، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، والمفرغة وأجواء الغاز، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص أداءً دقيقًا لاحتياجاتك التجريبية الفريدة، مما يوفر المتانة والكفاءة في الأجواء المؤكسدة التي تصل إلى 1800 درجة مئوية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز تطبيقاتك الحرارية!

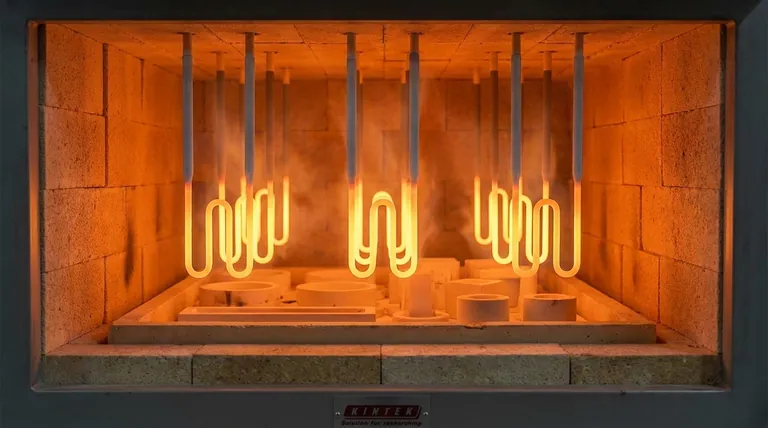

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي الاختلافات الرئيسية بين عناصر التسخين من SiC و MoSi2 في أفران التلبيد؟ اختر العنصر المناسب لاحتياجاتك ذات درجات الحرارة العالية

- ما هي مزايا استخدام عناصر التسخين ثنائي سيلسيد الموليبدينوم لمعالجة سبائك الألومنيوم؟ (دليل التسخين السريع)

- ما هو الدور الذي تلعبه عناصر التسخين MoSi2 في تجارب 1500 درجة مئوية؟ مفتاح الاستقرار والدقة

- ما هي أنواع عناصر التسخين المصنوعة من ديسيلسيد الموليبدينوم المتوفرة؟ اختر العنصر المناسب لاحتياجاتك من درجات الحرارة العالية

- ما هو نطاق درجة الحرارة لعناصر التسخين MoSi2؟ زيادة العمر الافتراضي في تطبيقات درجات الحرارة العالية