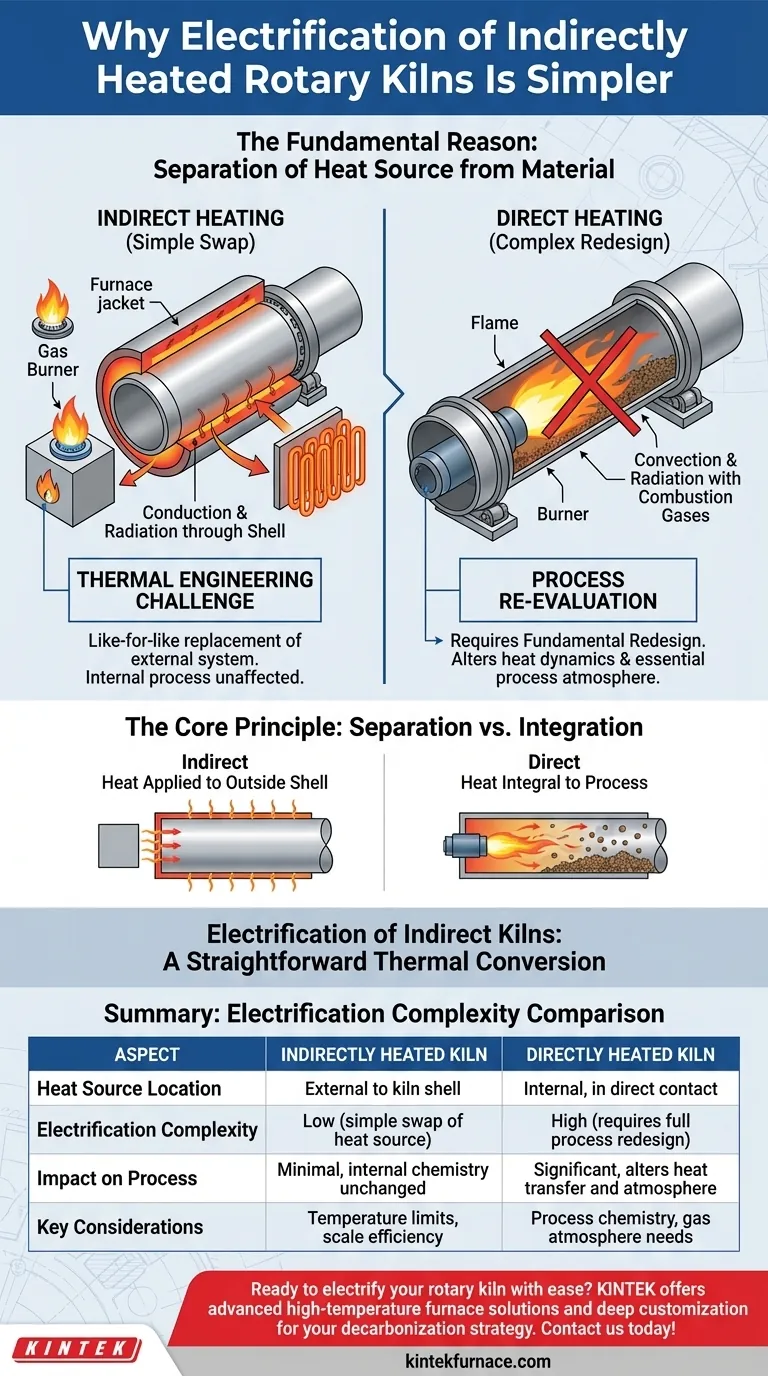

السبب الأساسي لكون التحول الكهربائي للأفران الدوارة المدفأة بشكل غير مباشر أكثر سلاسة هو أنه يتطلب استبدال مصدر حرارة خارجي بآخر. نظرًا لأن نظام التسخين مفصول ماديًا عن المادة التي تتم معالجتها، فإن التحويل يمثل في المقام الأول تحديًا هندسيًا حراريًا، وليس إعادة تصميم عملية معقدة. تظل الكيمياء والميكانيكا الداخلية للفرن دون تغيير إلى حد كبير.

يكمن الاختلاف الجوهري في موقع مصدر الحرارة. في الفرن المدفأ بشكل غير مباشر، يتم تطبيق الحرارة على السطح الخارجي للغلاف الدوار، تمامًا مثل تسخين وعاء على موقد. إن تحويله إلى الكهرباء بسيط مثل استبدال شعلة الغاز بعنصر تسخين كهربائي، في حين أن تحويل الفرن المدفأ بشكل مباشر يتطلب إعادة هندسة بيئة العملية الداخلية بأكملها.

المبدأ الأساسي: الفصل مقابل التكامل

لفهم سبب كون هذا التحويل أبسط، يجب عليك أولاً التمييز بين طريقتي تسخين الفرن الدوار. يحدد هذا التمييز النطاق الكامل لمشروع التحول الكهربائي.

كيف يعمل التسخين غير المباشر

في الفرن المدفأ بشكل غير مباشر، تتساقط المادة داخل أنبوب دوار. يقع مصدر الحرارة، تقليديًا شعلات الوقود الأحفوري، خارج هذا الأنبوب، غالبًا داخل فرن أو غلاف معزول.

تنتقل الحرارة عن طريق التوصيل والإشعاع عبر الجدار المعدني لغلاف الفرن إلى المادة الموجودة بالداخل. لا تتلامس غازات الاحتراق الناتجة عن الشعلات أبدًا مع مادة العملية.

كيف يعمل التسخين المباشر

في الفرن المدفأ بشكل مباشر، تطلق شعلة كبيرة لهبًا مباشرة في الأنبوب الدوار. تتدفق الغازات الساخنة عبر الفرن، مما يؤدي إلى ملامسة مباشرة لمادة العملية.

هنا، يكون مصدر الحرارة جزءًا لا يتجزأ من بيئة العملية. تنقل الغازات الحرارة عبر الحمل الحراري والإشعاع، وتؤثر تركيبتها الكيميائية (مثل ثاني أكسيد الكربون، والماء، والأكسجين الزائد) بشكل مباشر على التفاعلات التي تحدث في الداخل.

الواقع الهندسي للتحول الكهربائي

يخلق هذا الاختلاف التصميمي الأساسي تحديين هندسيين مختلفين تمامًا عند النظر في التحول من الوقود الأحفوري إلى الكهرباء.

"التبديل البسيط" للأفران غير المباشرة

عند تحويل فرن مدفأ بشكل غير مباشر إلى الكهرباء، فإنك تقوم أساسًا بإجراء استبدال مماثل لنظام التسخين الخارجي. تتم إزالة شعلات الغاز، ويتم تركيب عناصر تسخين كهربائية في مكانها.

تكون عملية التصنيع الداخلية غير متأثرة بمصدر الحرارة الخارجي. طالما وصل غلاف الفرن إلى نفس درجة الحرارة المستهدفة، تظل النتيجة للمادة بالداخل متسقة.

إعادة التصميم المعقدة للأفران المباشرة

إن تحويل فرن مدفأ بشكل مباشر إلى الكهرباء ليس تبديلاً بسيطًا. لا يمكنك ببساطة وضع عنصر تسخين كهربائي حيث كانت توجد الشعلة.

القيام بذلك سيغير العملية بشكل أساسي عن طريق إزالة تدفق الغازات الساخنة. هذا يغير ديناميكيات انتقال الحرارة، والأهم من ذلك، يلغي الغلاف الجوي الكيميائي المحدد الذي ينتجه احتراق الوقود، والذي غالبًا ما يكون ضروريًا لتحويل المادة المطلوب. يتطلب التحويل الناجح إعادة تقييم وتصميم كامل للعملية.

فهم المفاضلات

على الرغم من أن المسار أكثر سلاسة للأفران غير المباشرة، إلا أنه ليس خاليًا من الاعتبارات الهامة.

القيد الرئيسي: درجة الحرارة القصوى

الحد الأساسي هو ما إذا كانت عناصر التسخين الكهربائية يمكنها تحقيق درجات حرارة العملية المطلوبة والحفاظ عليها. في حين أن العناصر الحديثة قادرة جدًا، فإن التطبيقات ذات درجات الحرارة العالية جدًا (أعلى من 1100-1200 درجة مئوية) يمكن أن تكون صعبة وقد تتطلب مواد متخصصة ومكلفة للعناصر وغلاف الفرن.

الحجم وانتقال الحرارة

يعتمد التسخين غير المباشر على انتقال الحرارة عبر جدار الفرن. مع زيادة قطر الفرن، ينمو حجمه بشكل أسرع من مساحة سطحه. قد يجعل هذا من الصعب على التسخين غير المباشر تسخين المادة بكفاءة وبشكل موحد على نطاق واسع جدًا، وهو قيد موجود بغض النظر عما إذا كان مصدر الحرارة غازًا أم كهربائيًا.

تطبيق هذا على استراتيجية إزالة الكربون الخاصة بك

يعتمد نهجك للتحول الكهربائي كليًا على التصميم الحالي للفرن ومتطلبات عمليتك.

- إذا كنت تشغل فرنًا غير مباشر حالي: سيكون تحديك الأساسي هو العثور على نظام تسخين كهربائي قادر على مطابقة ملف درجة الحرارة الحالي ودورة العمل، ودمجه.

- إذا كانت عمليتك تتطلب غلافًا غازيًا محددًا من الإطلاق المباشر: فإن التحول الكهربائي هو مهمة كبيرة تتطلب إعادة تصميم أساسية لكيمياء عمليتك وطرق انتقال الحرارة.

- إذا كنت تصمم عملية جديدة: يوفر الفرن الكهربائي المدفأ بشكل غير مباشر مسارًا أقل خطورة ومفهومًا جيدًا لإزالة الكربون، شريطة أن تكون حدود درجة الحرارة والحجم مناسبة لأهدافك.

يعد فهم الحدود بين مصدر الحرارة والعملية هو الخطوة الأولى نحو مشروع تحول كهربائي ناجح وفعال.

جدول الملخص:

| الجانب | الفرن المدفأ بشكل غير مباشر | الفرن المدفأ بشكل مباشر |

|---|---|---|

| موقع مصدر الحرارة | خارجي لغلاف الفرن | داخلي، في اتصال مباشر مع المادة |

| تعقيد التحول الكهربائي | منخفض (استبدال بسيط لمصدر الحرارة) | مرتفع (يتطلب إعادة تصميم كاملة للعملية) |

| التأثير على العملية | ضئيل، تبقى الكيمياء الداخلية كما هي | كبير، يغير انتقال الحرارة والغلاف الجوي |

| الاعتبارات الرئيسية | حدود درجة الحرارة، كفاءة الحجم | كيمياء العملية، احتياجات الغلاف الجوي الغازي |

هل أنت مستعد لتحويل فرنك الدوار إلى الكهرباء بسهولة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يكتمل خط إنتاجنا، بما في ذلك الأفران ذات الخزانة، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تقوم بترقية فرن غير مباشر أو تتعامل مع إعادة تصميم معقدة للعملية، فإن خبرتنا تضمن إزالة كربون فعالة وأداء محسّن. اتصل بنا اليوم لمناقشة كيف يمكننا دعم استراتيجية التحول الكهربائي الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.