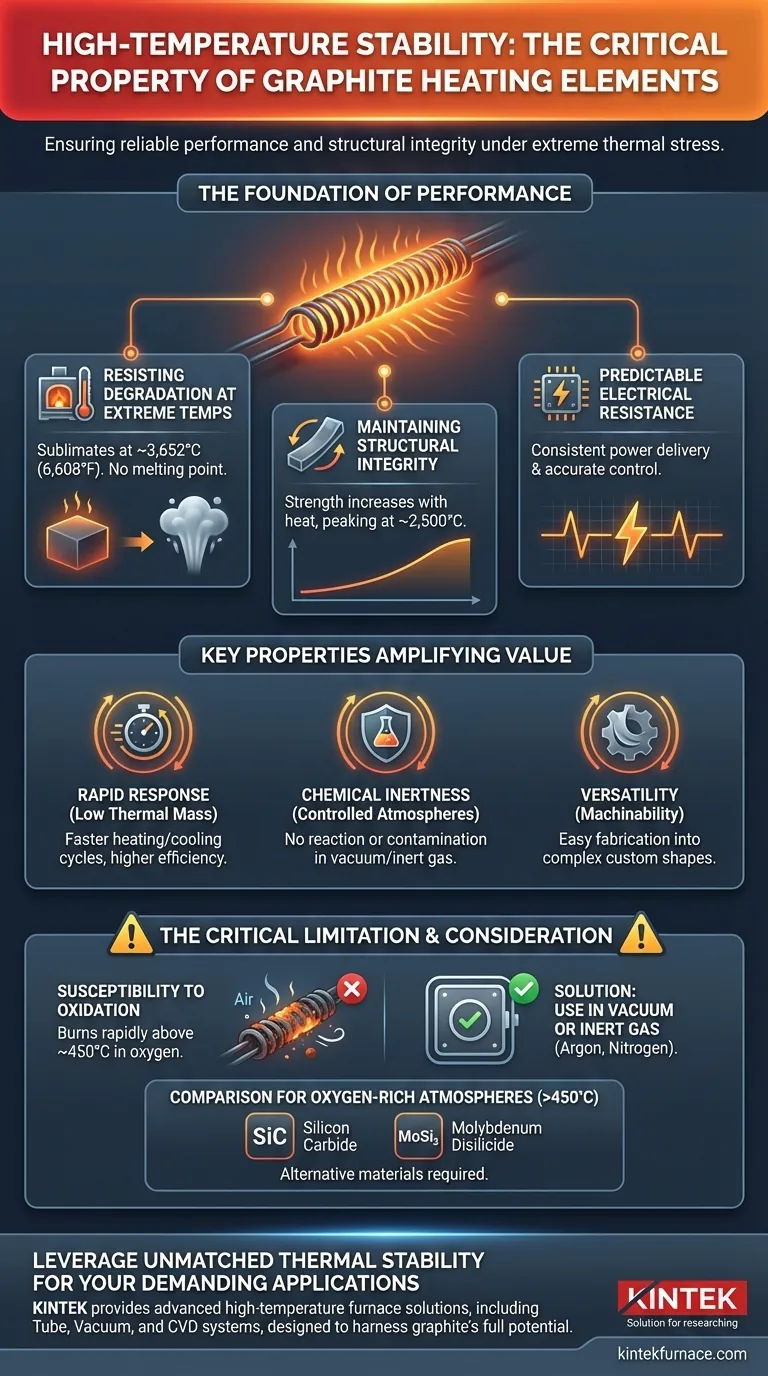

في جوهره، تعد ثباتية درجات الحرارة العالية الخاصية الأكثر أهمية لعنصر التسخين المصنوع من الجرافيت لأنه يضمن قدرة المادة على أداء وظيفتها الأساسية - توليد حرارة مكثفة - دون أن تتحلل أو تذوب أو تفشل. تتيح هذه الثباتية أداءً موثوقًا وقابلاً للتكرار في البيئات الصناعية القصوى، مثل الأفران الفراغية التي تعمل في درجات حرارة من شأنها تدمير معظم المعادن.

لا تتعلق ثباتية درجات الحرارة العالية بمجرد البقاء على قيد الحياة في الحرارة؛ بل تتعلق بالحفاظ على السلامة الهيكلية والخصائص الكهربائية المتوقعة تحت الضغط الحراري. هذا القدرة على التنبؤ، جنبًا إلى جنب مع الخصائص الحرارية والكيميائية الفريدة الأخرى للجرافيت، تجعله مادة فائقة ومتعددة الاستخدامات لتطبيقات التسخين المتقدمة.

أساس الأداء: تفكيك ثباتية درجات الحرارة العالية

يشمل مصطلح "الثباتية" العديد من الخصائص المتميزة التي تعمل معًا لجعل الجرافيت مادة استثنائية لتطبيقات درجات الحرارة العالية. إن فهم هذه المكونات الفردية يكشف سبب الاعتماد الكبير عليه في الصناعات المتطلبة.

مقاومة التدهور في درجات الحرارة القصوى

لا يمتلك الجرافيت نقطة انصهار تقليدية عند الضغط الجوي؛ بدلاً من ذلك، فإنه يتسامى عند حوالي 3,652 درجة مئوية (6,608 درجة فهرنهايت). وهذا أعلى بكثير من نقطة انصهار معظم المعادن الصناعية.

هذه المرونة الحرارية الاستثنائية تجعله المادة المفضلة لعمليات مثل تلبيد المعادن، والتصليد، واللحام بالنحاس في درجات حرارة عالية، حيث يجب أن تكون درجات حرارة الفرن قصوى ويتم التحكم فيها بدقة.

الحفاظ على السلامة الهيكلية

على عكس العديد من المواد التي تضعف أو تتشوه عند تسخينها، يُظهر الجرافيت سمة فريدة وذات قيمة عالية: تزداد قوته الميكانيكية مع درجة الحرارة، وتبلغ ذروتها عند حوالي 2,500 درجة مئوية (4,532 درجة فهرنهايت).

هذا يعني أن عنصر التسخين لا يقاوم الفشل فحسب، بل يصبح أقوى وأكثر صلابة في نطاق تشغيله، مما يضمن الحفاظ على شكله وموضعه داخل مجموعة الفرن.

ضمان مقاومة كهربائية يمكن التنبؤ بها

يعمل عنصر التسخين عن طريق تحويل الطاقة الكهربائية إلى حرارة من خلال المقاومة. من أجل التحكم الدقيق في درجة الحرارة، يجب أن تكون هذه المقاومة ثابتة ويمكن التنبؤ بها عبر نطاق درجة حرارة التشغيل بأكمله.

تضمن ثباتية الجرافيت عدم تقلب خصائصه الكهربائية بشكل عشوائي عند درجات الحرارة العالية. وهذا يسمح بتوصيل طاقة ثابت وتدوير حراري عالي الدقة، وهو أمر بالغ الأهمية لإنتاج أجزاء عالية الجودة.

الخصائص الرئيسية التي تزيد من قيمة الجرافيت

تعد ثباتية درجات الحرارة العالية هي حجر الزاوية، ولكن العديد من الخصائص الأخرى تعمل بتآزر لجعل الجرافيت مادة تسخين فعالة ومميزة.

كتلة حرارية منخفضة للاستجابة السريعة

يمتلك الجرافيت كتلة حرارية منخفضة نسبيًا، مما يعني أنه يتطلب طاقة أقل للتسخين ويبرد بسرعة.

يتيح هذا دورات تسخين وتبريد سريعة، مما يزيد من إنتاجية الفرن وكفاءة الطاقة الإجمالية. يمنح مهندسي العمليات تحكمًا دقيقًا في الملف الحراري لتشغيل التصنيع.

الخمول الكيميائي في الأجواء المتحكم فيها

في بيئات الفراغ أو الغاز الخامل الشائعة في الأفران عالية الحرارة، يكون الجرافيت خاملًا كيميائيًا.

لن يتفاعل مع المنتجات التي تتم معالجتها أو يلوثها، وهو أمر ضروري للتطبيقات في الإلكترونيات والفضاء وتصنيع الأجهزة الطبية حيث تكون نقاء المادة أمرًا بالغ الأهمية.

تعدد الاستخدامات من خلال قابلية التشغيل الآلي

الجرافيت متساوي القياس وعالي النقاء متجانس ومتسق، مما يجعله سهل التشغيل الآلي بشكل ملحوظ.

يتيح ذلك تصنيع عناصر التسخين والتجهيزات والأكواب في أشكال معقدة ومخصصة، مما يتيح تصميمات أفران مُحسّنة وأنماط تسخين موحدة سيكون من الصعب أو المستحيل تحقيقها بالمواد الأخرى.

فهم المفاضلات والاعتبارات

على الرغم من قوته، لا يعد الجرافيت حلاً عالميًا. إن الاعتراف بحدوده هو المفتاح لاستخدامه بفعالية وأمان.

الدور الحاسم للغلاف الجوي

الحد الأكبر للجرافيت هو قابليته للتأكسد. في وجود الأكسجين، سيبدأ الجرافيت في الاحتراق بسرعة عند درجات حرارة أعلى من حوالي 450 درجة مئوية (842 درجة فهرنهايت).

لهذا السبب، يتم استخدام عناصر التسخين المصنوعة من الجرافيت بشكل حصري تقريبًا في الأفران الفراغية أو الأفران المليئة بغاز خامل مثل الأرجون أو النيتروجين. وهذا يحمي العنصر من الفشل المبكر.

المقارنة بالمواد الأخرى عالية الحرارة

بالنسبة للتطبيقات التي تتطلب حرارة عالية في جو مؤكسد، يجب على المهندسين اللجوء إلى مواد أغلى وأكثر غرابة في كثير من الأحيان.

يمكن للمواد مثل ثنائي سيليسيد الموليبدينوم (MoSi₂) أو كربيد السيليكون (SiC) العمل في درجات حرارة عالية جدًا في الهواء الطلق، وهي مهمة غير مناسبة للجرافيت بطبيعتها.

أهمية جودة المواد

يرتبط أداء عنصر الجرافيت ارتباطًا مباشرًا بجودة المادة الخام ودقة عملية التشغيل الآلي.

قد يؤدي استخدام درجة نقاء منخفضة أو عنصر تم تشغيله آليًا بشكل سيئ إلى نقاط ساخنة، وتسخين غير متسق، وفشل مبكر. التشغيل الآلي الماهر والجرافيت متساوي القياس عالي الجودة ضروريان للموثوقية.

اتخاذ الخيار الصحيح لعمليتك

يتطلب اختيار مادة عنصر التسخين الصحيحة فهمًا واضحًا لمتطلبات عمليتك وبيئة التشغيل.

- إذا كان تركيزك الأساسي هو المعالجة في درجات حرارة عالية في بيئة فراغية أو غاز خامل: يعتبر الجرافيت خيارًا ممتازًا نظرًا لثباته الحراري الذي لا مثيل له، واستجابته السريعة، وفعاليته من حيث التكلفة.

- إذا كانت عمليتك تتضمن جوًا غنيًا بالأكسجين فوق 450 درجة مئوية: يجب عليك النظر في مواد بديلة مثل كربيد السيليكون أو ثنائي سيليسيد الموليبدينوم، حيث سيتأكسد الجرافيت ويفشل بسرعة.

- إذا كنت بحاجة إلى أشكال عناصر معقدة وتحكم دقيق في درجة الحرارة: تجعل قابلية تشغيل الجرافيت الفائقة وخصائصه الكهربائية المستقرة حلاً موثوقًا وقابلاً للتكيف بدرجة عالية.

في نهاية المطاف، يمكّنك فهم المزيج الفريد من خصائص الجرافيت من الاستفادة من نقاط قوته لعمليات صناعية فعالة وموثوقة في درجات الحرارة العالية.

جدول ملخص:

| الخاصية | الفائدة لعناصر التسخين المصنوعة من الجرافيت |

|---|---|

| نقطة التسامي العالية (~3650 درجة مئوية) | يقاوم التدهور في درجات الحرارة القصوى، ومثالي للتلبيد واللحام بالنحاس. |

| زيادة القوة مع الحرارة | يحافظ على السلامة الهيكلية والشكل، ويصل إلى ذروته عند حوالي 2500 درجة مئوية. |

| مقاومة كهربائية مستقرة | يتيح التحكم الدقيق في درجة الحرارة والتدوير الحراري المتسق. |

| كتلة حرارية منخفضة | يسمح بدورات تسخين/تبريد سريعة، مما يحسن كفاءة الطاقة. |

| الخمول الكيميائي | يمنع تلوث المواد الحساسة في بيئات الفراغ/الغاز الخامل. |

استفد من ثباتية الحرارة التي لا مثيل لها لتطبيقاتك المتطلبة

يعد أداء الجرافيت الفائق في درجات الحرارة العالية أساسًا للعمليات التي تتطلب حرارة ودقة قصوى. في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لدينا لتوفير حلول أفران متقدمة وعالية الحرارة مصممة خصيصًا لتلبية احتياجاتك الفريدة.

تم تصميم مجموعة منتجاتنا، بما في ذلك أفران الأنابيب عالية الأداء، وأفران الفراغ والغاز، وأنظمة CVD/PECVD، لتسخير الإمكانات الكاملة لعناصر التسخين المصنوعة من الجرافيت. جنبًا إلى جنب مع قدرتنا القوية على التخصيص العميق، نضمن أن نظام الفرن الخاص بك يلبي بدقة متطلباتك التجريبية والإنتاجية.

هل أنت مستعد لتحقيق معالجة موثوقة في درجات حرارة عالية؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءة ونتائج مختبرك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة