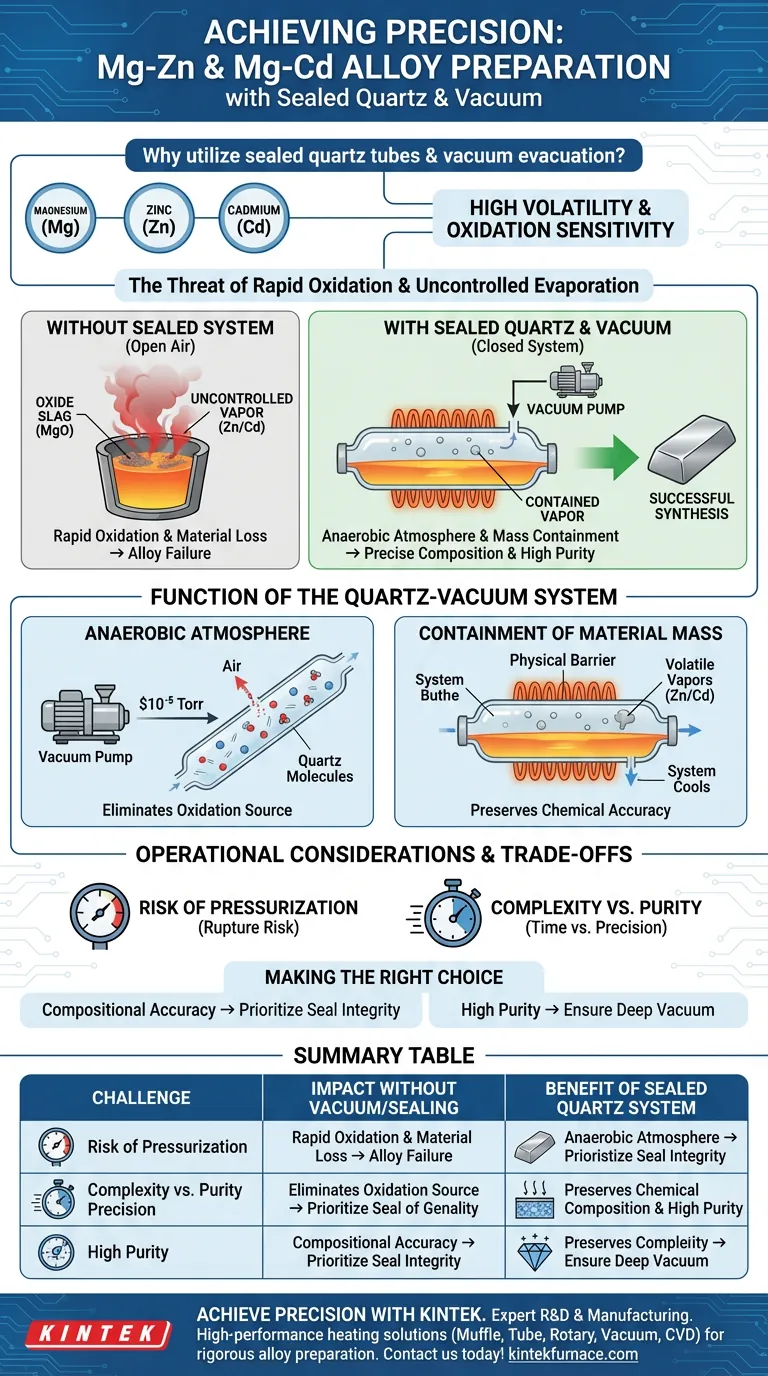

تنبثق الضرورة من الخصائص الفيزيائية المحددة للمغنيسيوم والزنك والكادميوم. تتميز هذه المعادن بتقلبها العالي وحساسيتها الشديدة للأكسدة في درجات الحرارة المرتفعة. يمنع استخدام أنابيب الكوارتز المغلقة مع التفريغ الهوائي البيئة المعزولة من احتراق المواد الخام أو تبخرها، مما يضمن أن السبيكة النهائية تطابق تركيبك الكيميائي المقصود.

الفكرة الأساسية تحل هذه التقنية نقطتي فشل حرجتين: فهي تقضي على الأكسجين الجوي لمنع تكون الأكاسيد وتخلق نظامًا مغلقًا لاحتواء ضغط البخار العالي للعناصر المتطايرة، مما يضمن دقة التركيب.

الضعف الكيميائي للمواد الخام

خطر الأكسدة السريعة

المغنيسيوم شديد التفاعل. عند تعرضه للأكسجين في درجات حرارة الانصهار، فإنه يشكل بسرعة أكسيد المغنيسيوم.

هذه الأكسدة ليست مجرد مشكلة سطحية؛ يمكنها تدهور جزء كبير من المادة الخام إلى خبث عديم الفائدة. بدون بيئة واقية، يؤدي إدخال الأكاسيد إلى الإضرار بالسلامة الهيكلية ونقاء السبيكة الناتجة.

إدارة ضغط البخار العالي

يتمتع الزنك والكادميوم بضغط بخار عالٍ، مما يعني أن لديهما ميلًا قويًا للتحول إلى غاز في درجات حرارة منخفضة نسبيًا.

في نظام مفتوح، ستعاني هذه العناصر من تبخر غير متحكم فيه أثناء عملية الصهر. ينتج عن ذلك فقدان كبير في كتلة المادة، مما يجعل من المستحيل التنبؤ بنسبة العناصر في السبيكة النهائية أو التحكم فيها.

وظيفة نظام الكوارتز والفراغ

إنشاء جو لا هوائي

الدور الأساسي للتفريغ الهوائي هو إزالة الهواء من وعاء التفاعل قبل بدء التسخين.

عن طريق تقليل الضغط الداخلي (غالبًا إلى مستويات مثل $10^{-5}$ تور)، فإنك تخلق جوًا واقيًا لا هوائيًا. هذا يقضي فعليًا على مصدر الأكسدة، مما يضمن بقاء المغنيسيوم معدنيًا ونقيًا طوال دورة التسخين.

احتواء كتلة المادة

تعمل أنبوبة الكوارتز المغلقة كحاجز مادي ضد فقدان المادة.

على الرغم من أن بعض تبخر الزنك أو الكادميوم لا مفر منه داخل الأنبوب، إلا أن النظام المغلق يضمن عدم تسرب هذا البخار. مع تبريد النظام أو وصوله إلى التوازن، يتم الاحتفاظ بهذه الأبخرة داخل مصفوفة السبيكة بدلاً من فقدانها في البيئة، مما يحافظ على دقة التركيب الكيميائي.

اعتبارات التشغيل والمقايضات

خطر زيادة الضغط

على الرغم من أن الختم ضروري، إلا أنه يمثل خطر تراكم الضغط الداخلي.

عندما تسخن المعادن المتطايرة وتتبخر، يزداد الضغط داخل أنبوبة الكوارتز. إذا كان الأنبوب ضعيفًا أو كان منحدر درجة الحرارة عدوانيًا جدًا، فهناك خطر حدوث تمزق.

التعقيد مقابل النقاء

يضيف استخدام أنابيب الكوارتز المغلقة بالفراغ وقتًا وتعقيدًا كبيرين لعملية التحضير مقارنة بالصهر في الهواء الطلق.

ومع ذلك، هذه مقايضة ضرورية. ستؤدي الطرق التقليدية مثل التسخين في فرن مغلق بدون تغليف إلى أكسدة شديدة وانحراف في التركيب، مما يجعل تصنيع سبائك المغنيسيوم والزنك أو المغنيسيوم والكادميوم بدقة أمرًا مستحيلًا.

اتخاذ القرار الصحيح لهدفك

لضمان نجاح تحضير السبيكة الخاصة بك، قم بمواءمة عمليتك مع متطلباتك المحددة:

- إذا كان تركيزك الأساسي هو دقة التركيب: أعط الأولوية لسلامة الختم؛ أنبوب مانع للتسرب هو الطريقة الوحيدة لمنع فقدان أبخرة الزنك أو الكادميوم المتطايرة.

- إذا كان تركيزك الأساسي هو النقاء العالي: تأكد من تحقيق فراغ عميق (تفريغ مسبق) لإزالة جميع آثار الأكسجين والرطوبة قبل إغلاق الأنبوب.

من خلال التحكم في الجو والاحتواء، يمكنك تحويل تفاعل كيميائي متطاير إلى عملية معدنية دقيقة.

جدول ملخص:

| التحدي | التأثير بدون فراغ/ختم | فائدة نظام الكوارتز المغلق |

|---|---|---|

| الأكسدة | تكون سريع لأكسيد المغنيسيوم؛ تدهور المادة | الجو اللاهوائي يمنع تكون الأكاسيد |

| التطاير | يتبخر الزنك/الكادميوم ويهربان في الهواء الطلق | النظام المغلق يحتوي الأبخرة للحفاظ على الكتلة |

| النقاء | إدخال ملوثات الغلاف الجوي | البيئة الخاضعة للرقابة تضمن نقاء كيميائي عالي |

| التركيب | نسب العناصر غير المتوقعة بسبب فقدان الكتلة | تحكم دقيق في نسبة السبيكة النهائية |

تحقيق الدقة في تصنيع السبائك المتطايرة مع KINTEK

لا تدع الأكسدة وفقدان المواد يفسدان بحثك. بدعم من البحث والتطوير والتصنيع المتخصص، توفر KINTEK حلول تسخين عالية الأداء بما في ذلك أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغ، وأنظمة CVD - وكلها قابلة للتخصيص بالكامل لتلبية المتطلبات الصارمة لتحضير سبائك المغنيسيوم والزنك والمغنيسيوم والكادميوم.

توفر تقنيات الأفران المتقدمة لدينا بيئات حرارية مستقرة وتكامل فراغ ضروريين للتعامل بثقة مع المواد ذات ضغط البخار العالي.

هل أنت مستعد لرفع مستوى عملية علم المعادن الخاصة بك؟ اتصل بنا اليوم لمناقشة احتياجات مختبرك الفريدة!

دليل مرئي

المراجع

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي الوظيفة التي يؤديها فرن التجفيف بالنفث المخبري؟ تحسين المعالجة المسبقة للجسيمات المغناطيسية

- ما هي الوظائف التقنية لوحدات التكثيف وأكياس تجميع الغاز؟ تحسين تجارب الاختزال الخاصة بك

- ما هي مزايا الأنابيب الزجاجية لتطبيقات التسخين؟ الفوائد الرئيسية لكفاءة المختبر

- ما هي الاستخدامات الرئيسية لأنابيب الكوارتز في المختبرات؟ أساسية لمعالجة المواد في درجات الحرارة العالية

- لماذا يتم اختيار كرات الطحن YSZ لخلط مساحيق السلائف Mn2AlB2؟ ضمان تخليق طور MAB عالي النقاوة

- لماذا يعد نظام الترشيح بالتفريغ ضروريًا قبل تقييم الجزيئات الكروية للكربون المنشط؟ ضمان بيانات اختبار موثوقة

- لماذا هناك حاجة لأوعية البوتقة من الألومينا عالية النقاء لدراسات الصهر عند درجات حرارة عالية للخامات الملبدة؟ رؤى الخبراء

- ما هي الوظيفة الفيزيائية الحاسمة لفرن التجفيف بالانفجار الكهربائي المخبري في معالجة جل الفوسفور؟