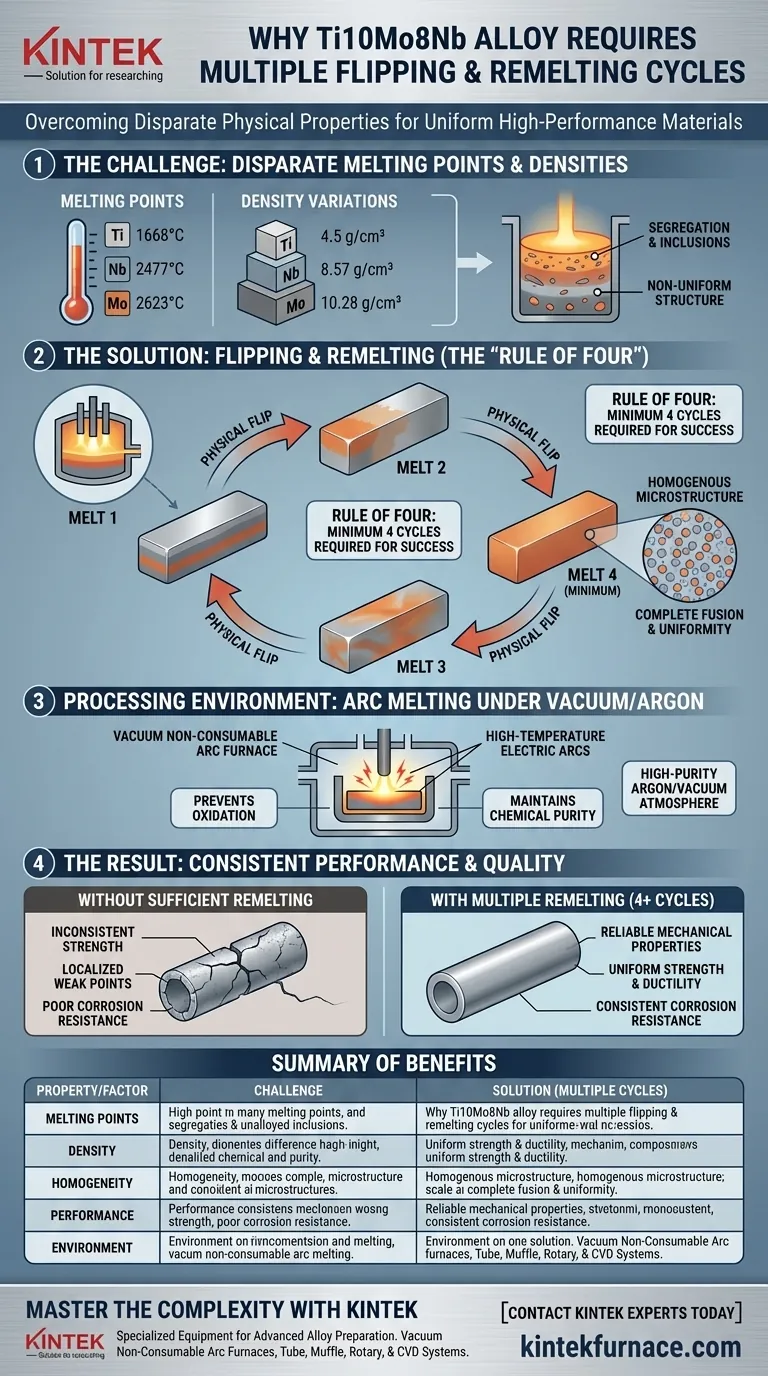

تعتبر دورات التقليب وإعادة الصهر المتعدد ضرورية للغاية للتغلب على الاختلافات الكبيرة في الكثافة ونقاط الانصهار بين التيتانيوم والموليبدينوم والنيوبيوم. بدون هذه العملية التكرارية، ستفشل سبيكة Ti10Mo8Nb في تحقيق تجانس التركيب المطلوب لأداء موثوق.

يكمن التحدي الأساسي في إنشاء Ti10Mo8Nb في دمج عناصر ذات خصائص فيزيائية مختلفة بشكل كبير. هناك حاجة إلى أربع دورات إعادة صهر على الأقل للقضاء على فصل التركيب، مما يضمن البنية الداخلية الموحدة اللازمة لقوة ميكانيكية ومقاومة تآكل متسقة.

التحدي الفيزيائي لسبائك Ti10Mo8Nb

نقاط انصهار متباينة

المواد الخام المستخدمة - التيتانيوم (Ti) والموليبدينوم (Mo) والنيوبيوم (Nb) - كلها معادن ذات نقاط انصهار عالية، لكنها لا تنصهر عند نفس درجة الحرارة.

إذا تم صهرها مرة واحدة فقط، فقد لا ينصهر العنصر ذو نقطة الانصهار الأعلى تمامًا مع العناصر الأخرى. يؤدي هذا إلى وجود شوائب مميزة غير مسبوكة داخل المادة بدلاً من محلول صلب واحد متماسك.

اختلافات الكثافة

بالإضافة إلى الاختلافات الحرارية، تتمتع هذه العناصر الثلاثة بكثافات مختلفة بشكل كبير.

خلال عملية صهر واحدة، تميل العناصر الأثقل إلى الغرق في قاع البوتقة، بينما تطفو العناصر الأخف. هذا يخلق تدرجًا رأسيًا حيث يختلف التركيب الكيميائي في الجزء العلوي من السبيكة بشكل جذري عن الجزء السفلي.

تحقيق تجانس التركيب

القضاء على الفصل

لمواجهة فيزياء الغرق والفصل، يجب تعريض السبيكة لدورات إعادة صهر متعددة.

من خلال قلب السبيكة فعليًا بين عمليات الصهر، يتم عكس تدرج الكثافة. تكرار هذه العملية يجبر العناصر الثقيلة والخفيفة على الاختلاط بشكل كامل، مما يقضي بفعالية على فصل التركيب.

"قاعدة الأربعة"

تشير الأبحاث إلى أن أربع دورات إعادة صهر على الأقل هي الحد الأدنى للنجاح مع Ti10Mo8Nb.

غالبًا ما تؤدي الدورات الأقل إلى خليط غير متجانس. الوصول إلى هذا الحد الأدنى من أربع دورات يضمن أن توزيع العناصر موحد على المستويين العياني والمجهري.

ضمان خصائص متسقة

التجانس ليس مجرد جمالي؛ إنه يحدد الأداء.

يضمن المجهر المتجانس أن الخصائص الميكانيكية (مثل القوة والليونة) ومقاومة التآكل متسقة في جميع أنحاء المكون بالكامل.

دور بيئة المعالجة

صهر القوس الكهربائي عند درجات حرارة عالية

للتعامل مع هذه المعادن المقاومة للحرارة، يتم استخدام فرن قوس كهربائي غير مستهلك في الفراغ.

تستخدم هذه المعدات أقواسًا كهربائية عالية الحرارة لتحقيق الحرارة الشديدة اللازمة لصهر مواد Ti و Mo و Nb الخام بالكامل.

منع الأكسدة

يجب أن تتم عملية الصهر تحت جو غاز الأرجون عالي النقاء أو في فراغ.

نظرًا لأن هذه المعادن تتفاعل عند درجات حرارة عالية، فإن هذه البيئة الخاملة ضرورية. فهي تمنع السبيكة من الأكسدة، وبالتالي تحافظ على النقاء الكيميائي والتركيب الدقيق المطلوب للتطبيقات الحساسة، مثل المكونات الطبية الحيوية.

فهم المقايضات

كفاءة العملية مقابل جودة المواد

المقايضة الأساسية في هذه العملية هي استهلاك الوقت والطاقة.

يتطلب وجود أربع دورات على الأقل للقلب وإعادة الصهر يطيل الجدول الزمني للتصنيع بشكل كبير مقارنة بالسبائك الأبسط. ومع ذلك، فإن هذا "عدم الكفاءة" هو التكلفة التي لا مفر منها للعمل مع السبائك المعقدة وعالية الأداء مثل Ti10Mo8Nb.

خطر الاختصار

محاولة تقليل عدد الدورات لتوفير الوقت هو فخ شائع.

قد ينتج عن التوقف بعد دورتين أو ثلاث دورات سبيكة تبدو صلبة، ولكن داخليًا، من المحتمل أن تعاني من نقاط ضعف موضعية وسلوك تآكل غير متسق بسبب الفصل المتبقي.

اتخاذ القرار الصحيح لهدفك

عند تحضير Ti10Mo8Nb، يجب أن تتماشى معايير العملية مع متطلبات التطبيق النهائي.

- إذا كان تركيزك الأساسي هو الموثوقية الميكانيكية: التزم تمامًا بالحد الأدنى من أربع دورات إعادة صهر لضمان القضاء على الفصل المجهري.

- إذا كان تركيزك الأساسي هو النقاء الكيميائي: تأكد من أن فرن القوس الكهربائي الخاص بك يستخدم بيئة فراغ عالية أو غاز الأرجون عالي النقاء لمنع الأكسدة أثناء أوقات الصهر الممتدة.

في النهاية، تجانس السبيكة - وأداؤها الناتج - يتناسب طرديًا مع صرامة عملية إعادة الصهر.

جدول ملخص:

| الخاصية/العامل | التحدي في إنتاج Ti10Mo8Nb | الحل: التقليب وإعادة الصهر المتعدد |

|---|---|---|

| نقاط الانصهار | عالية ومتنوعة (Ti، Mo، Nb) | يضمن الانصهار الكامل لجميع العناصر المقاومة للحرارة |

| الكثافة | تباين عالٍ؛ يتسبب في غرق/طفو العناصر | القلب المادي يعكس التدرجات لخلط شامل |

| التجانس | خطر فصل التركيب | الحد الأدنى من 4 دورات يضمن التجانس المجهري |

| الأداء | قوة ومقاومة تآكل غير متسقة | يضمن خصائص ميكانيكية موثوقة في كل مكان |

| البيئة | خطر الأكسدة عند درجات حرارة عالية | صهر القوس الكهربائي في الفراغ/الأرجون يحافظ على النقاء الكيميائي |

إتقان تعقيد تحضير السبائك المتقدمة

يتطلب إنتاج مواد عالية الأداء مثل Ti10Mo8Nb الدقة والمثابرة والتكنولوجيا المناسبة. في KINTEK، ندرك أن الاختصارات في عملية الصهر تؤدي إلى فشل المواد. بدعم من البحث والتطوير الخبير والتصنيع العالمي، نقدم المعدات المتخصصة التي تحتاجها لتحقيق الكمال.

سواء كنت بحاجة إلى أفران القوس الكهربائي غير المستهلكة في الفراغ، أو أنظمة الأنابيب، أو الأفران الصندوقية، أو الدوارة، أو أنظمة CVD، فإن أفراننا ذات درجات الحرارة العالية للمختبر قابلة للتخصيص بالكامل لتلبية احتياجاتك المعدنية الفريدة. ضمان تجانس التركيب المطلق والموثوقية الميكانيكية في كل سبيكة.

هل أنت مستعد للارتقاء ببحثك في المواد؟ اتصل بخبراء KINTEK اليوم للحصول على حلول أفران مخصصة!

دليل مرئي

المراجع

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

يسأل الناس أيضًا

- ما هي تدابير السلامة اللازمة لأفران الصهر بالحث الفراغي؟ البروتوكولات الأساسية للوقاية من المخاطر

- ما هو دور تسخين القالب الغلافي في فرن الحث الفراغي؟ تحسين تدفق الصب والنزاهة

- ما هو دور فرن الصهر بالحث الفراغي (VIM) في إنتاج سبائك الكوبالت والرينيوم؟ ضمان نقاء السبائك

- كيف يؤثر اختيار فرن القوس الكهربائي الصناعي على نقاء الفولاذ الكربوني؟ حسّن جودة صهرك

- لماذا يعد الحفاظ على بيئة فراغ منخفض الضغط ضروريًا أثناء تفحيم التسخين بالحث؟

- ما هي قيود صهر التيتانيوم التقليدي؟ التغلب على عدم الكفاءة في أفران القوس الفراغي والحث

- لماذا تُستخدم الأنابيب النحاسية المجوفة في ملفات أفران الحث؟ تبريد أساسي للصهر عالي الطاقة

- ما هي وظيفة فرن صهر القوس الفراغي غير المستهلك؟ تصنيع سبائك Zr2Fe فائقة النقاء