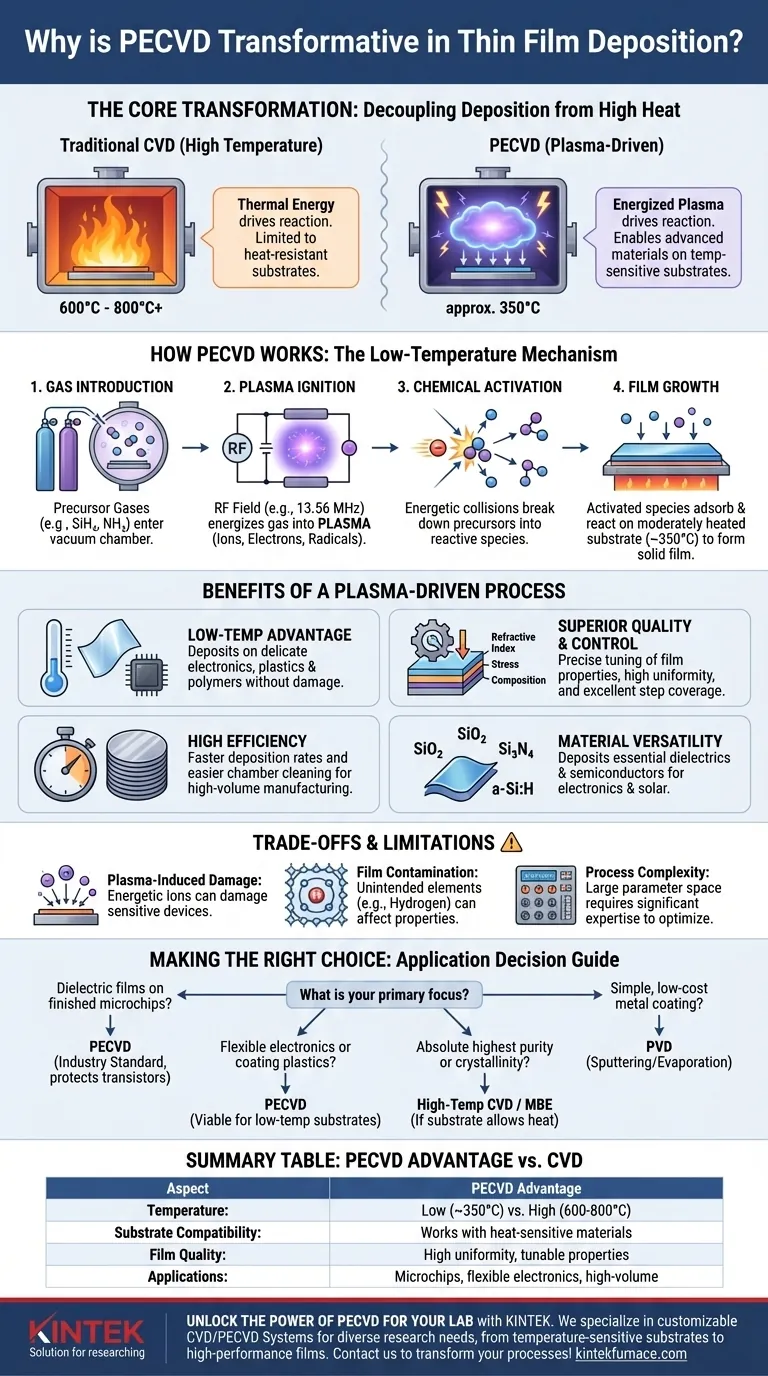

في جوهرها، تعد تقنية PECVD تحويلية لأنها تفصل ترسيب الأغشية الرقيقة عالية الجودة عن الحاجة إلى درجات حرارة عالية. من خلال استخدام بلازما منشطة لدفع التفاعلات الكيميائية بدلاً من الحرارة الشديدة، فإنها تسمح بترسيب المواد المتقدمة على الركائز الحساسة للحرارة، مما يفتح إمكانيات تصنيعية كانت مستحيلة في السابق باستخدام الطرق التقليدية مثل الترسيب الكيميائي للبخار (CVD).

يكمن الابتكار الحقيقي لترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في استخدامه لغاز منشط، أو بلازما، لتنشيط التفاعلات الكيميائية. يسمح هذا التحول الأساسي بإنشاء أغشية موحدة وعالية الأداء في درجات حرارة منخفضة، مما يجعلها لا غنى عنها للإلكترونيات الحديثة والبصريات وتكنولوجيا النانو.

كيف تتجاوز PECVD حاجز درجات الحرارة المرتفعة

تعتمد طرق الترسيب التقليدية على الطاقة الحرارية—الحرارة العالية—لتكسير الغازات الأولية وتكوين طبقة على الركيزة. تتجاوز تقنية PECVD هذا عن طريق إنشاء بيئة شديدة التفاعل دون درجات حرارة قصوى.

الدور المركزي للبلازما

غالبًا ما تُعرف البلازما بالحالة الرابعة للمادة. وهي غاز تم تنشيطه، عادةً بواسطة مجال كهربائي بتردد لاسلكي (RF)، مما يتسبب في انقسام ذراته وجزيئاته إلى مزيج من الأيونات والإلكترونات والأنواع المحايدة شديدة التفاعل التي تسمى الجذور.

فكر في الأمر بهذه الطريقة: تستخدم CVD التقليدية فرنًا ساخنًا لطهي المكونات معًا. تستخدم PECVD، على النقيض من ذلك، ميكروويفًا ينشط المكونات مباشرة، مما يمكنها من التفاعل دون تسخين الحاوية بأكملها.

آلية الترسيب

تحدث العملية داخل غرفة تفريغ عند ضغط منخفض جدًا.

- إدخال الغاز: تُغذى الغازات الأولية، مثل السيلان (SiH₄) والأمونيا (NH₃) لأغشية نيتريد السيليكون، إلى الغرفة.

- إشعال البلازما: يُطبق مجال كهربائي بتردد لاسلكي (عادةً عند 13.56 ميجاهرتز) بين قطبين كهربائيين، مما يشعل الغاز ويخلق تفريغًا توهجًا مستدامًا—البلازما.

- التنشيط الكيميائي: تتصادم الإلكترونات النشطة في البلازما مع جزيئات الغاز الأولي، مما يؤدي إلى تكسيرها إلى الأيونات والجذور النشطة اللازمة لتكوين الفيلم.

- نمو الفيلم: تنتقل هذه الأنواع المنشطة إلى الركيزة، التي يتم تسخينها عادةً إلى درجة حرارة معتدلة (حوالي 350 درجة مئوية)، حيث تمتص وتتفاعل لتشكيل فيلم رقيق صلب وموحد على السطح.

ميزة درجة الحرارة المنخفضة

تسمح هذه العملية بالترسيب عند درجات حرارة أقل بكثير من CVD التقليدية، والتي تتطلب غالبًا 600 درجة مئوية إلى 800 درجة مئوية أو أعلى. وهذا أمر بالغ الأهمية لترسيب الأغشية على الركائز التي تحتوي بالفعل على مكونات إلكترونية مصنعة، أو على مواد مثل البلاستيك والبوليمرات التي قد تتلف أو تدمر بالحرارة العالية.

فوائد العملية التي تعتمد على البلازما

لا يقتصر استخدام البلازما على خفض درجة الحرارة فحسب؛ بل يوفر مستوى فريدًا من التحكم والكفاءة مما يجعل PECVD حجر الزاوية في التصنيع الحديث.

جودة وتحكم فائقين في الفيلم

نظرًا لأن التفاعلات القائمة على البلازما لا تعتمد كليًا على درجة الحرارة، يكتسب الفنيون تحكمًا دقيقًا في خصائص الفيلم. من خلال ضبط تدفقات الغاز والضغط وطاقة التردد اللاسلكي، يمكن هندسة معامل الانكسار للفيلم، والإجهاد الداخلي، والصلابة، والتركيب الكيميائي.

تنتج العملية أيضًا أغشية ذات انتظام عالٍ عبر الركيزة بأكملها وتغطية خطوة ممتازة، مما يعني أن الفيلم يتوافق بسلاسة مع التضاريس المجهرية للجهاز.

معدلات ترسيب عالية وكفاءة

تحقق تقنية PECVD عمومًا معدلات ترسيب أعلى مقارنة بتقنيات درجات الحرارة المنخفضة الأخرى. وهذا، بالإضافة إلى سهولة تنظيف الغرفة نسبيًا، يجعلها طريقة عالية الكفاءة وفعالة من حيث التكلفة للتصنيع بكميات كبيرة.

تنوع المواد

تستخدم تقنية PECVD لترسيب مجموعة واسعة من المواد الأساسية، بما في ذلك ثاني أكسيد السيليكون (SiO₂)، ونيتريد السيليكون (Si₃N₄)، والسيليكون غير المتبلور (a-Si:H)، وهي عوازل كهربائية وأشباه موصلات أساسية في صناعات الإلكترونيات والطاقة الشمسية.

فهم المقايضات والقيود

على الرغم من كونها تحويلية، فإن تقنية PECVD ليست حلاً عالميًا. فهم قيودها أمر أساسي لاستخدامها بفعالية.

احتمال حدوث تلف ناتج عن البلازما

يمكن للأيونات النشطة نفسها التي تدفع التفاعل أن تقصف الركيزة ماديًا. على الأجهزة الحساسة للغاية، يمكن أن يؤدي هذا القصف الأيوني إلى إدخال عيوب أو إتلاف المادة الأساسية، وهو عامل يجب إدارته بعناية عن طريق ضبط معلمات العملية.

تلوث الفيلم

غالبًا ما تحتوي الغازات الأولية على عناصر غير مخصصة للفيلم النهائي، وأبرزها الهيدروجين من مواد أولية مثل السيلان (SiH₄). يمكن أن يندمج هذا الهيدروجين في الفيلم، مما يؤثر على خصائصه الكهربائية والبصرية. بينما يكون مرغوبًا أحيانًا، فإنه غالبًا ما يكون مصدرًا للتلوث يجب التحكم فيه.

تعقيد العملية

الفيزياء والكيمياء داخل غرفة PECVD معقدة. التفاعل بين تدفق الغاز، والضغط، ودرجة الحرارة، وقوة البلازما يخلق مساحة واسعة للمعلمات. قد يتطلب العثور على الوصفة المثلى لفيلم معين قدرًا كبيرًا من التجربة والخبرة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار تقنية الترسيب كليًا على قيود وأهداف مشروعك. تجعل قدرات PECVD الفريدة الخيار الأمثل لتطبيقات محددة وعالية القيمة.

- إذا كان تركيزك الأساسي هو ترسيب أغشية عازلة على شرائح دقيقة تامة الصنع: تعد PECVD المعيار الصناعي، حيث تحمي درجة حرارتها المنخفضة الترانزستورات الدقيقة المبنية بالفعل على الرقاقة.

- إذا كان تركيزك الأساسي هو إنشاء إلكترونيات مرنة أو طلاء البلاستيك: تعد PECVD إحدى الطرق القليلة المجدية لترسيب أغشية غير عضوية عالية الجودة على ركائز بوليمرية ذات درجة حرارة منخفضة.

- إذا كان تركيزك الأساسي هو أعلى نقاء للفيلم أو تبلور مطلق: قد تحتاج إلى طريقة ذات درجة حرارة عالية مثل CVD التقليدية أو epitaxy الحزمة الجزيئية، بافتراض أن الركيزة الخاصة بك يمكنها تحمل الحرارة.

- إذا كان تركيزك الأساسي هو طلاء معدني بسيط ومنخفض التكلفة: قد تكون تقنية الترسيب الفيزيائي للبخار (PVD) مثل التذرية أو التبخير حلاً أكثر بساطة.

من خلال فهم الميزة الأساسية لعمليتها القائمة على البلازما ودرجة الحرارة المنخفضة، يمكنك الاستفادة من PECVD لحل التحديات التي كانت مقيدة في السابق بالقيود الحرارية.

جدول الملخص:

| الجانب | ميزة PECVD |

|---|---|

| درجة الحرارة | ترسيب بدرجة حرارة منخفضة (مثل ~350 درجة مئوية) مقابل درجات حرارة عالية في CVD (600-800 درجة مئوية) |

| توافق الركيزة | يعمل مع المواد الحساسة للحرارة مثل البلاستيك والبوليمرات |

| جودة الفيلم | انتظام عالي، وتغطية خطوة، وخصائص قابلة للضبط (مثل معامل الانكسار، الإجهاد) |

| التطبيقات | مثالي للشرائح الدقيقة، والإلكترونيات المرنة، والأغشية العازلة في التصنيع بكميات كبيرة |

| القيود | تلف محتمل ناجم عن البلازما، تلوث بالهيدروجين، وتعقيد العملية |

أطلق العنان لقوة PECVD لمختبرك

في KINTEK، نحن متخصصون في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD الخاصة بنا، المصممة لتلبية المتطلبات الفريدة للمختبرات المتنوعة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية بدقة—سواء كنت تعمل مع ركائز حساسة للحرارة أو تتطلب أغشية رقيقة عالية الأداء للإلكترونيات أو البصريات أو تكنولوجيا النانو.

تضمن مجموعة منتجاتنا، التي تضم أفران Muffle وTube وRotary Furnaces، وأفران الفراغ والجو، وأنظمة CVD/PECVD، تحقيق نتائج ترسيب فائقة بكفاءة وتحكم محسنين. لا تدع القيود الحرارية تحد من ابتكارك—اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK تحويل عمليات الأغشية الرقيقة لديك ودفع بحثك قدمًا!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هو دور درجة الحرارة في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحسين جودة الفيلم وحماية الركيزة

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة

- ما هي المزايا الرئيسية لأفران الأنابيب PECVD مقارنة بأفران الأنابيب CVD؟ درجة حرارة أقل، ترسيب أسرع، والمزيد

- ما هي الاتجاهات المستقبلية في تكنولوجيا الترسيب الكيميائي للبخار (CVD)؟ الذكاء الاصطناعي، والاستدامة، والمواد المتقدمة

- ما الفرق بين PVD و PECVD؟ اختر تقنية طلاء الأغشية الرقيقة المناسبة