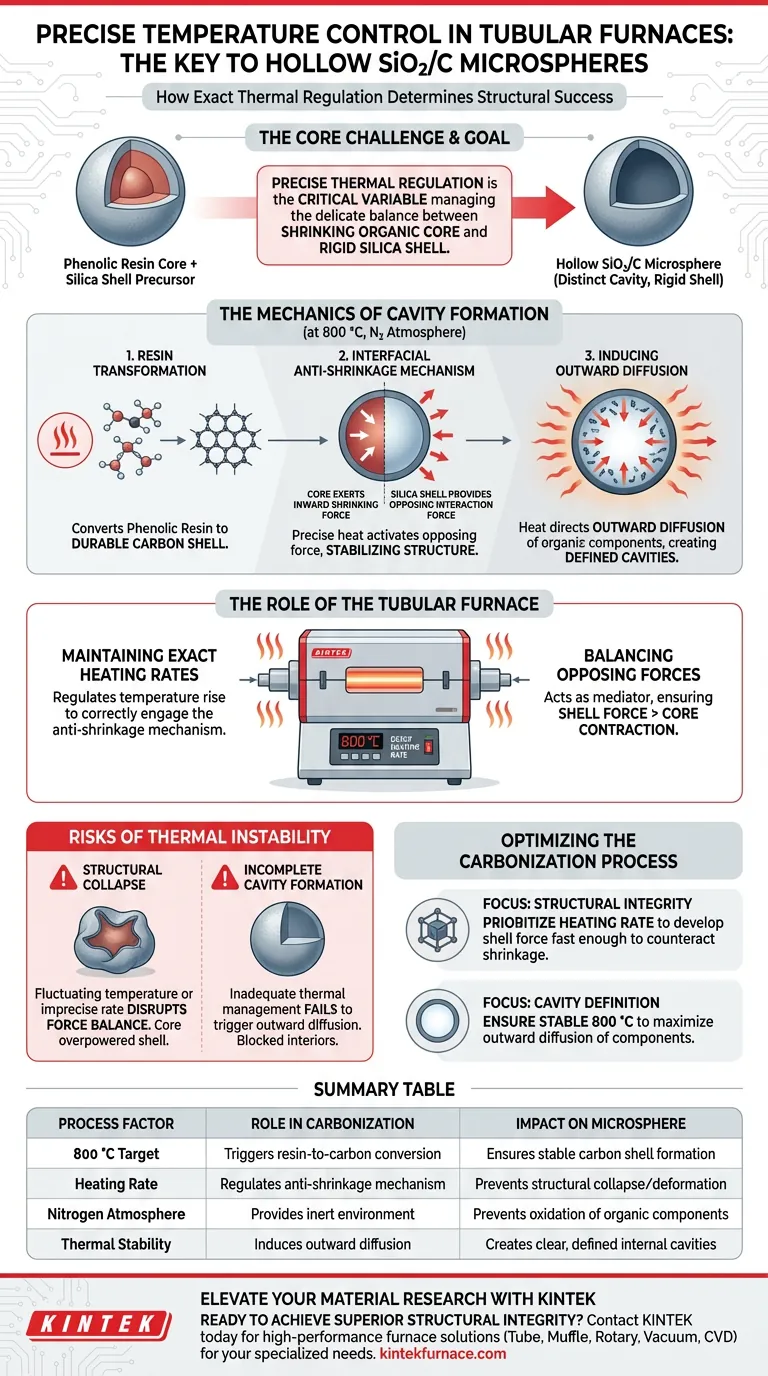

التنظيم الحراري الدقيق هو المتغير الحاسم الذي يحدد النجاح الهيكلي للكرات المجهرية المجوفة من SiO2/C. في الفرن الأنبوبي، يتحكم التحكم الدقيق في درجة الحرارة أثناء الكربنة في التوازن الفيزيائي الدقيق بين اللب العضوي المنكمش والقشرة السيليكية الصلبة، مما يضمن تكوين تجاويف داخلية واضحة بدلاً من هياكل منهارة أو صلبة.

يتحكم التحكم الدقيق في درجة الحرارة في تحويل راتنج الفينول إلى كربون عند 800 درجة مئوية. من خلال الحفاظ على معدل تسخين دقيق، يقوم الفرن بتشغيل آلية مضادة للانكماش عند الواجهة حيث تقاوم القشرة السيليكية الخارجية قوة الانكماش الداخلية لللب، مما يخلق بنية مجوفة مستقرة.

آليات تكوين التجويف

تنظيم تحويل الراتنج

الهدف الأساسي لعملية الكربنة هو تحويل راتنج الفينول المسبق إلى قشرة كربونية متينة.

يتطلب هذا التحويل بيئة مستقرة، يتم الحفاظ عليها خصيصًا عند 800 درجة مئوية تحت جو من النيتروجين.

آلية الانكماش المضادة عند الواجهة

الظاهرة الأكثر أهمية التي تحدث أثناء هذه العملية هي آلية الانكماش المضادة عند الواجهة.

عندما يسخن اللب العضوي، فإنه يمارس بشكل طبيعي قوة انكماش داخلية.

ومع ذلك، فإن تطبيق الحرارة الدقيق ينشط قوة تفاعل معاكسة من القشرة السيليكية الخارجية، والتي تثبت الهيكل ضد هذا الانهيار.

تحفيز الانتشار الخارجي

الإدارة الحرارية السليمة تفعل أكثر من مجرد تقوية القشرة؛ فهي توجه حركة المواد.

الحرارة تحفز الانتشار الخارجي للمكونات العضوية.

هذه الهجرة للمواد من المركز إلى المحيط هي ما يؤدي في النهاية إلى تكوين تجاويف داخلية واضحة ومحددة.

دور الفرن الأنبوبي

الحفاظ على معدلات تسخين دقيقة

الفرن الأنبوبي ضروري لأنه يسمح بالتنظيم الصارم لمعدل التسخين.

لا يكفي الوصول إلى 800 درجة مئوية؛ فمعدل ارتفاع درجة الحرارة يحدد ما إذا كانت آلية الانكماش المضادة تتفاعل بشكل صحيح.

موازنة القوى المتعارضة

يعمل الفرن كوسيط بين قوتين فيزيائيتين متنافستين.

يضمن أن قوة التفاعل عند الواجهة التي توفرها القشرة السيليكية تظل قوية بما يكفي لمواجهة انكماش اللب.

بدون هذا التوازن، ستفشل آليات الكرة المجهرية، مما يضر بالتصميم المجوف.

مخاطر عدم الاستقرار الحراري

انهيار هيكلي

إذا تقلب التحكم في درجة الحرارة أو كان معدل التسخين غير دقيق، يتم تعطيل توازن القوى الدقيق.

إذا تجاوزت قوة الانكماش الداخلية لللب العضوي مقاومة القشرة الخارجية، فقد تنهار الكرة المجهرية أو تتشوه.

تكوين تجويف غير مكتمل

قد تفشل الإدارة الحرارية غير الكافية في تحفيز الانتشار الخارجي الضروري للمكونات العضوية.

ينتج عن ذلك كرات مجهرية ذات تجاويف داخلية مسدودة أو مملوءة جزئيًا، بدلاً من الهيكل المجوف SiO2/C المطلوب.

تحسين عملية الكربنة

لتحقيق كرات مجهرية مجوفة عالية الجودة، يجب عليك التعامل مع درجة الحرارة كأداة ديناميكية بدلاً من إعداد ثابت.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: أعط الأولوية لمعدل التسخين لضمان تطور قوة تفاعل القشرة السيليكية بسرعة كافية لمواجهة انكماش اللب.

- إذا كان تركيزك الأساسي هو تحديد التجويف: تأكد من أن الفرن يحافظ على 800 درجة مئوية ثابتة لزيادة الانتشار الخارجي للمكونات العضوية إلى أقصى حد.

إتقان البيئة الحرارية هو الطريقة الوحيدة لتحويل آليات الانكماش المضادة النظرية إلى واقع مادي.

جدول ملخص:

| عامل العملية | الدور في الكربنة | التأثير على الكرة المجهرية |

|---|---|---|

| هدف 800 درجة مئوية | يحفز تحويل راتنج الفينول إلى كربون | يضمن تكوين قشرة كربونية مستقرة |

| معدل التسخين | ينظم آلية الانكماش المضادة عند الواجهة | يمنع الانهيار الهيكلي/التشوه |

| جو النيتروجين | يوفر بيئة خاملة للكربنة | يمنع أكسدة المكونات العضوية |

| الاستقرار الحراري | يحفز الانتشار الخارجي للمكونات | ينشئ تجاويف داخلية واضحة ومحددة |

ارفع مستوى أبحاث المواد الخاصة بك مع KINTEK

الدقة هي الفرق بين النجاح الهيكلي والفشل في الكربنة المتقدمة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أنبوبية، وصندوقية، ودوارة، وفراغية، وأنظمة ترسيب البخار الكيميائي (CVD) عالية الأداء مصممة لتوفير التنظيم الحراري الدقيق المطلوب لتطبيقات المختبر الفريدة الخاصة بك. سواء كنت تقوم بتطوير كرات مجهرية مجوفة من SiO2/C أو مركبات متقدمة، فإن أفراننا عالية الحرارة القابلة للتخصيص تضمن معدلات تسخين مثالية وتحكمًا في الغلاف الجوي في كل مرة.

هل أنت مستعد لتحقيق سلامة هيكلية فائقة؟ اتصل بـ KINTEK اليوم للعثور على حل الفرن المثالي لاحتياجات البحث المتخصصة الخاصة بك!

دليل مرئي

المراجع

- Lixue Gai, Yunchen Du. Compositional and Hollow Engineering of Silicon Carbide/Carbon Microspheres as High-Performance Microwave Absorbing Materials with Good Environmental Tolerance. DOI: 10.1007/s40820-024-01369-6

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- لماذا يتم استخدام فرن أنبوبي عالي الحرارة لأكسدة رقائق السيليكون؟ تحسين إنتاج جسيمات الكوبالت النانوية لديك

- ما هو الدور الذي تلعبه أفران الأنابيب ذات درجات الحرارة العالية في تفحم الليغنين؟ تسخين دقيق للكربون المسامي

- ما هي التطبيقات الرئيسية لأفران الأنبوب الأفقية؟ تحقيق معالجة حرارية وتوليف دقيق

- كيف يؤثر ضخ التفريغ على نيترة Zr2.5Nb؟ تحقيق أسطح ZrN نقية في أفران الأنابيب ذات درجات الحرارة العالية.

- ما هي الظروف الفيزيائية التي يوفرها فرن الأنبوب المخبري لخلايا التحليل الكهربائي للأكاسيد الصلبة (SOEC)؟ حرارة دقيقة لتوصيف الأكاسيد الصلبة

- ما هي الميزات الخاصة لفرن الأنبوب الكوارتز لمعالجة العينات؟ أطلق العنان للوضوح والنقاء في العمليات ذات درجة الحرارة العالية

- ما هو فرن الأنبوب وما هو استخدامه الأساسي؟ حقق معالجة دقيقة لدرجة الحرارة العالية لمختبرك

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية