في الترسيب الكيميائي للبخار (CVD) لإنتاج الجرافين، يعتبر الكوارتز المادة القياسية لغرف التفاعل بشكل أساسي لخاصيتين: استقراره الحراري الشديد وخموله الكيميائي. في درجات الحرارة العالية المطلوبة للتصنيع (التي تتجاوز غالبًا 1000 درجة مئوية)، يظل الكوارتز سليمًا من الناحية الهيكلية ولا يتفاعل مع غازات المادة الأولية المتطايرة، مما يضمن نقاء طبقة الجرافين النهائية.

التحدي الأساسي في ترسيب الجرافين بالـ CVD لا يقتصر على تنمية المادة فحسب، بل يتم ذلك بأقصى درجات النقاء الذري تقريبًا. يتم اختيار الكوارتز لأنه يعمل كوعاء خامل كيميائيًا ومستقر هيكليًا، مما يضمن حدوث التفاعل بين الغاز والمحفز المعدني بالضبط كما هو مقصود، دون تدخل من الحجرة نفسها.

المتطلبات الأساسية لغرفة ترسيب الجرافين بالـ CVD

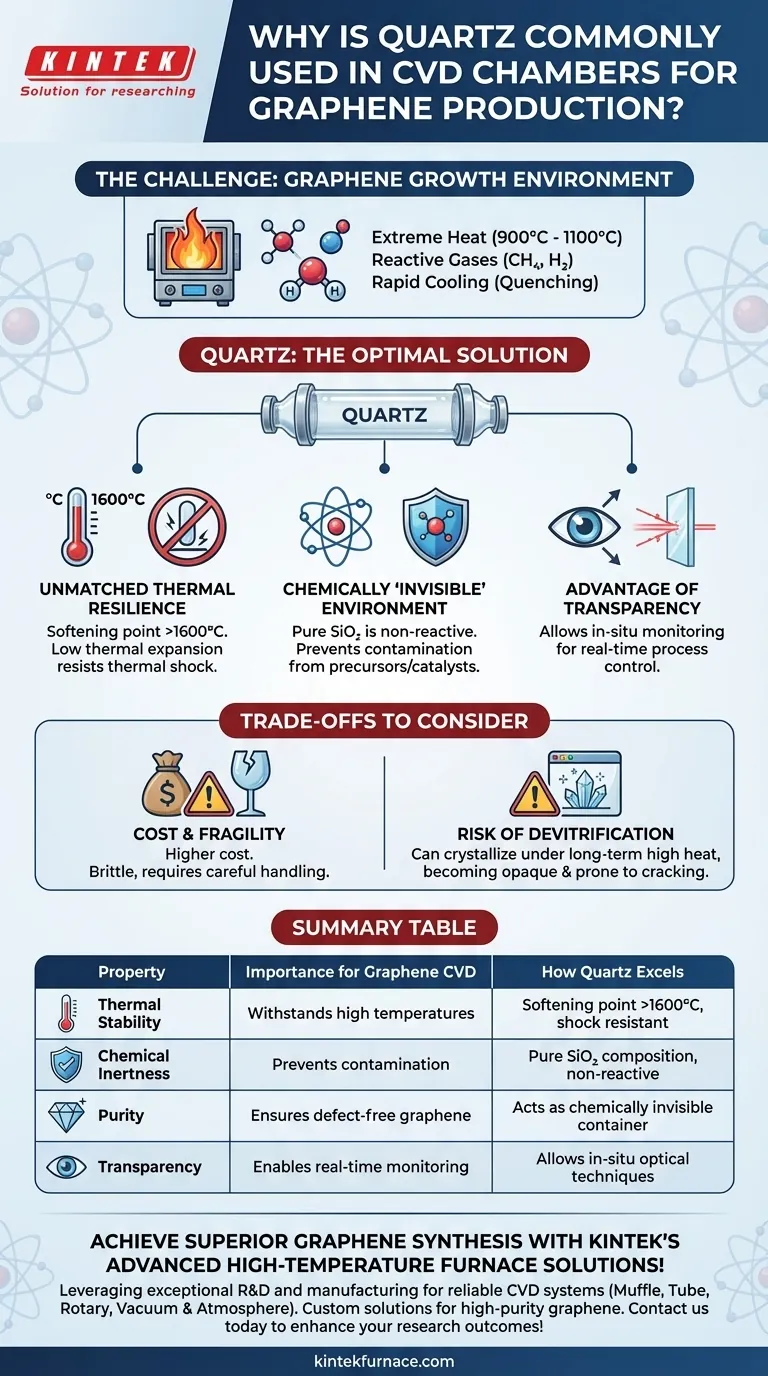

لفهم سبب كون الكوارتز هو الخيار الافتراضي، يجب علينا أولاً تحديد المتطلبات القاسية لبيئة نمو الجرافين. الحجرة ليست مجرد وعاء؛ إنها مكون حاسم في نظام التفاعل.

تحمل الحرارة الشديدة

تعتبر عملية ترسيب الجرافين بالـ CVD عملية ذات درجة حرارة عالية، وعادة ما تتراوح بين 900 درجة مئوية و 1100 درجة مئوية. يجب أن تحافظ مادة الحجرة على سلامتها الهيكلية دون أن تلين أو تتشوه أو تفشل.

هذا المطلب الخاص بدرجة الحرارة العالية يستبعد على الفور معظم مواد المختبر الشائعة، بما في ذلك الزجاج البورسليكاتي (مثل بايركس)، الذي يلين عند حوالي 820 درجة مئوية.

الحفاظ على النقاء الكيميائي

تتضمن العملية غازات عالية التفاعل، مثل الميثان (CH₄) والهيدروجين (H₂). يجب أن تكون مادة الحجرة خاملة كيميائيًا، مما يعني أنها لن تتفاعل مع هذه الغازات أو محفز النحاس أو النيكل.

أي تفاعل سيؤدي إلى إدخال ملوثات في شبكة الجرافين، مما يخلق عيوبًا ويدمر خصائصه الإلكترونية. يجب أن تعمل الحجرة كمسرح نظيف تمامًا للتفاعل الكيميائي.

النجاة من الصدمة الحرارية

في نهاية دورة النمو، غالبًا ما يتم تبريد النظام بسرعة في عملية تسمى التبريد السريع (Quenching). يؤدي هذا التغير السريع في درجة الحرارة إلى إجهاد هائل على المادة.

يجب أن يكون للحجرة المناسبة معامل تمدد حراري منخفض جدًا لمقاومة التشقق أو التكسر تحت هذه الصدمة الحرارية.

لماذا يتفوق الكوارتز في هذه المجالات

يمتلك الكوارتز (وتحديداً الكوارتز المنصهر أو السيليكا المنصهرة) مزيجًا فريدًا من الخصائص يجعله مناسبًا تقريبًا تمامًا لمتطلبات ترسيب الجرافين بالـ CVD.

مرونة حرارية لا مثيل لها

يتمتع الكوارتز بنقطة انصهار عالية للغاية تزيد عن 1600 درجة مئوية، مما يوفر هامش أمان وتشغيل كبير للعمليات التي تعمل عند 1000 درجة مئوية.

علاوة على ذلك، فإن معامل التمدد الحراري المنخفض للغاية يجعله مقاومًا للغاية للصدمات الحرارية. يمكنه تحمل دورات التسخين والتبريد السريعة للـ CVD دون تكسر، مما يضمن الموثوقية والسلامة.

بيئة "خفية" كيميائيًا

يتكون الكوارتز المنصهر من ثاني أكسيد السيليكون (SiO₂) عالي النقاء، وهو خامل بشكل استثنائي. وهو لا يتفاعل مع سلائف الهيدروكربون، أو الهيدروجين، أو المحفزات المعدنية المستخدمة في نمو الجرافين.

هذا الخمول هو العامل الأهم لضمان نمو الجرافين عالي النقاء. إنه يمنع جدران الحجرة من أن تصبح مصدرًا غير مقصود للتلوث.

ميزة الشفافية

كميزة إضافية، تسمح الشفافية البصرية للكوارتز للباحثين باستخدام تقنيات المراقبة في الموقع (in-situ). يمكن استخدام الليزرات والمطيافات لمراقبة عملية النمو في الوقت الفعلي عبر جدران الحجرة، مما يتيح تحكمًا أفضل في العملية وتحسينها.

فهم المفاضلات

في حين أن الكوارتز هو المادة المثالية، إلا أنه ليس خاليًا من القيود. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية للعمل المخبري العملي وتصميم العمليات.

القيد الأساسي: التكلفة

الكوارتز المنصهر عالي النقاء أغلى بكثير من الأنواع الأخرى من الأواني الزجاجية، مثل البورسليكات. يمكن أن تكون هذه التكلفة عاملاً للإنتاج على نطاق واسع أو للبيئات البحثية ذات الميزانيات المحدودة.

الهشاشة الميكانيكية

مثل أي زجاج، الكوارتز هش ويجب التعامل معه بحذر. إنه عرضة للكسر بسبب الصدمات الميكانيكية، ويمكن أن تصبح أي خدوش سطحية نقاط إجهاد تؤدي إلى الفشل تحت الدورة الحرارية.

خطر التزجج (Devitrification)

على مدى فترات طويلة جدًا في درجات حرارة عالية، خاصة في وجود ملوثات سطحية معينة (المعادن القلوية)، يمكن أن يبدأ الكوارتز في التبلور في عملية تسمى التزجج. هذا الشكل المتبلور معتم وله تمدد حراري أعلى، مما يجعله أكثر عرضة للتشقق.

اتخاذ القرار الصحيح لهدفك

اختيار مادة الحجرة المناسبة يتعلق بالتحكم في المتغيرات لتحقيق نتيجة محددة.

- إذا كان تركيزك الأساسي هو إنتاج الجرافين عالي النقاء وخالي من العيوب للبحث أو الإلكترونيات: الكوارتز المنصهر غير قابل للتفاوض بسبب خموله الفائق واستقراره الحراري.

- إذا كان تركيزك الأساسي هو التعليم، أو النماذج الأولية السريعة، أو العمليات ذات درجة الحرارة المنخفضة: يساعدك فهم سبب كون الكوارتز مثاليًا في التعرف على التنازلات التي يتم إجراؤها عند استخدام مواد أقل مثالية.

في النهاية، يعد اختيار الكوارتز قرارًا استراتيجيًا لاستبعاد حجرة التفاعل كمتغير، مما يتيح تصنيع الجرافين القابل للتكرار وعالي الجودة.

جدول الملخص:

| الخاصية | الأهمية لترسيب الجرافين بالـ CVD | كيف يتفوق الكوارتز |

|---|---|---|

| الاستقرار الحراري | تحمل درجات الحرارة العالية (900-1100 درجة مئوية) دون تشوه | نقطة انصهار >1600 درجة مئوية، تمدد حراري منخفض لمقاومة الصدمات |

| الخمول الكيميائي | يمنع التلوث من الغازات والمحفزات التفاعلية | تركيب SiO₂ نقي، غير متفاعل مع السلائف والمحفزات |

| النقاء | يضمن جرافين خاليًا من العيوب بخصائص إلكترونية مثلى | يعمل كوعاء خامل كيميائيًا، لا توجد تفاعلات غير مرغوب فيها |

| الشفافية | يتيح المراقبة في الوقت الفعلي لعملية النمو | يسمح بتقنيات بصرية في الموقع لتحكم أفضل |

حقق تصنيعًا فائقًا للجرافين مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة CVD موثوقة، بما في ذلك الأفران ذات القبو، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مثل إنتاج الجرافين عالي النقاء. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز نتائج أبحاثك وكفاءتك!

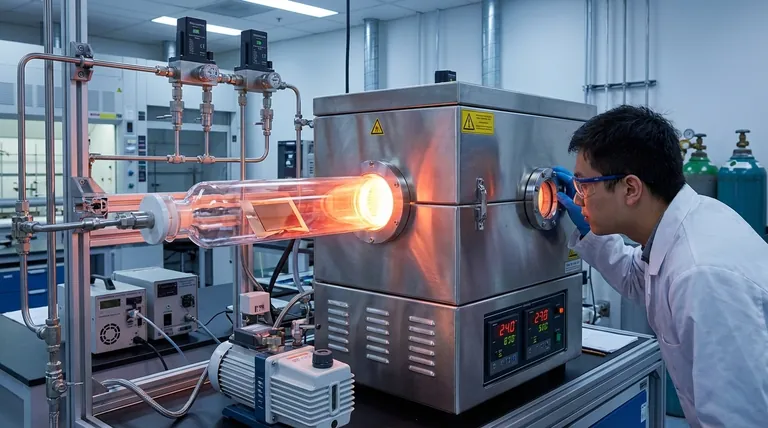

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة