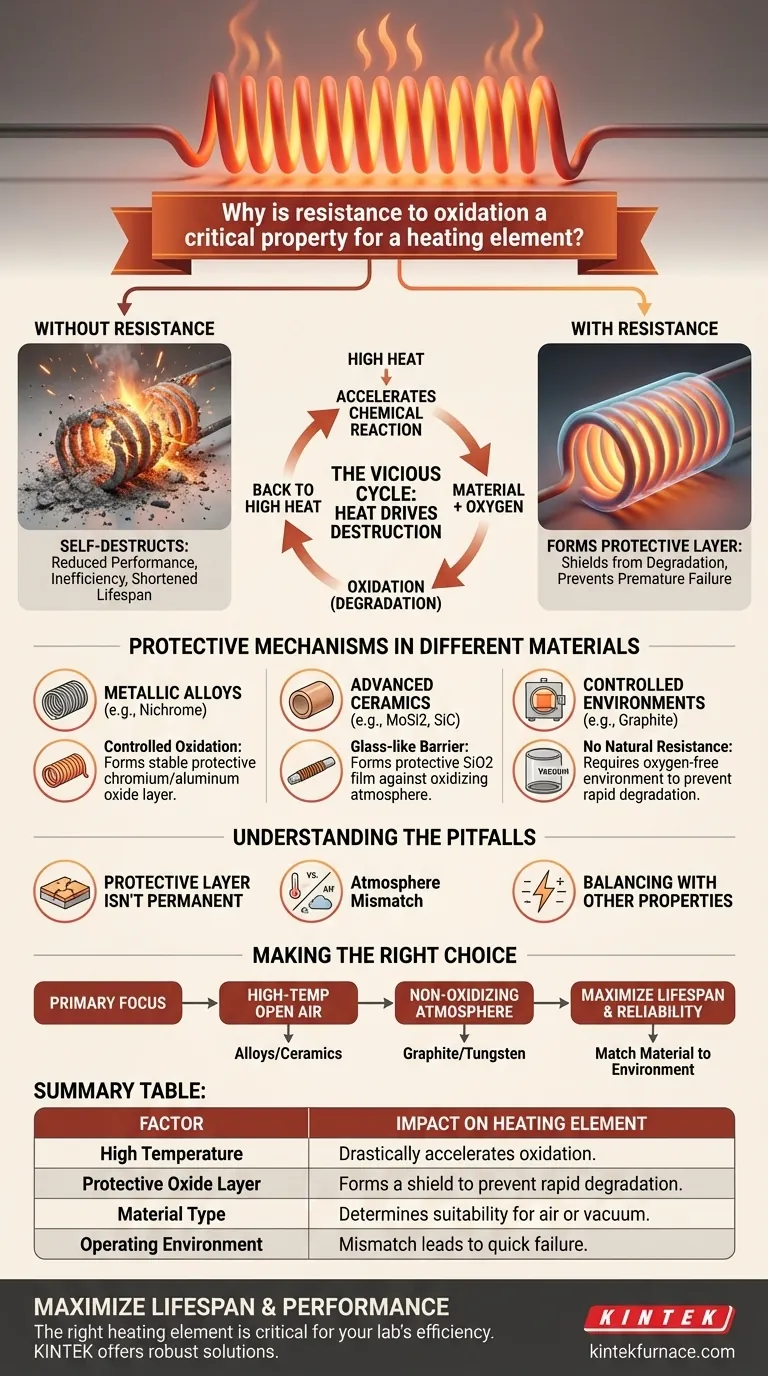

تعتبر مقاومة الأكسدة خاصية حاسمة لعنصر التسخين لأن عملية توليد الحرارة الشديدة بحد ذاتها تسرع بشكل كبير هذه العملية الكيميائية المدمرة. بدون هذه المقاومة، يقوم العنصر بتدمير نفسه بشكل أساسي، مما يؤدي إلى انخفاض الأداء وعدم الكفاءة وقصر العمر التشغيلي بشكل كبير.

في درجات الحرارة العالية المطلوبة للتسخين، يهاجم الأكسجين الموجود في الهواء بقوة مادة العنصر. يعتمد بقاء عنصر التسخين على قدرته على تكوين طبقة أكسيد مستقرة وواقية تحميه من هذا الهجوم المستمر، مما يمنع التدهور السريع والفشل المبكر.

الدورة الخبيثة: كيف تدفع الحرارة إلى التدمير

لفهم سبب أهمية مقاومة الأكسدة، يجب عليك أولاً فهم العملية الأساسية. إنها تفاعل كيميائي يتم تعزيزه بشكل كبير من خلال وظيفة العنصر نفسه.

ما هي الأكسدة؟

في جوهرها، الأكسدة هي تفاعل مادة مع الأكسجين. فكر في الأمر على أنه نسخة عدوانية وعالية السرعة من الصدأ الشائع. عندما تتأكسد مادة عنصر التسخين، يتم استهلاكها حرفياً وتحويلها إلى مادة مختلفة، وغالباً ما تكون أضعف.

دور درجة الحرارة العالية

بينما يمكن أن تحدث الأكسدة في درجة حرارة الغرفة، تعمل الحرارة كمحفز قوي. توفر الحرارة الشديدة التي يولدها العنصر الطاقة اللازمة لتسريع هذا التفاعل الكيميائي بشكل كبير، مما يتسبب في تدهور المادة بشكل أسرع بكثير مما كان سيحدث لولا ذلك.

عواقب التدهور

لهذه الأكسدة المستمرة عواقب سلبية مباشرة. إنها تدمر مادياً مادة التسخين، وتقلل من قدرتها على تحويل الكهرباء إلى حرارة بكفاءة، وتؤدي في النهاية إلى فشل كامل للعنصر.

آليات الحماية في المواد المختلفة

لا تقاوم عناصر التسخين الأكثر فعالية الأكسدة فحسب؛ بل تستخدمها لصالحها عن طريق تكوين "جلد" واقٍ أو قشرة. ومع ذلك، تختلف هذه الاستراتيجية بشكل كبير بين أنواع المواد.

سبائك معدنية تحمي نفسها

عناصر التسخين المعدنية الشائعة مصنوعة من سبائك مثل النيكل والكروم (نيكروم). تم تصميم هذه المواد لتتأكسد، ولكن بطريقة خاضعة للرقابة. يتفاعل الكروم والألمنيوم في السبيكة مع الأكسجين لتكوين طبقة رقيقة ومستقرة وغير موصلة من أكسيد الكروم أو الألمنيوم على السطح، والتي تحمي بعد ذلك المعدن الموجود تحته من المزيد من الهجوم.

السيراميك المتقدم

عناصر السيراميك، مثل ثنائي سيلسيد الموليبدينوم (MoSi2) و كربيد السيليكون (SiC)، تستخدم استراتيجية مماثلة. عند تسخينها، تشكل فيلماً واقياً شبيهًا بالزجاج من ثاني أكسيد السيليكون (SiO2) على سطحها. تعمل هذه الطبقة كحاجز متين ضد الجو المؤكسد.

الحاجة إلى بيئات خاضعة للرقابة

بعض المواد، مثل الجرافيت، لها خصائص تسخين ممتازة ولكنها لا تمتلك مقاومة طبيعية للأكسدة. عند تسخينها في وجود الهواء، تتدهور بسرعة كبيرة. لهذا السبب، لا يمكن استخدامها إلا في بيئات خاضعة للرقابة، مثل أفران التفريغ، حيث يتم إزالة الأكسجين.

فهم المخاطر

لا يتعلق اختيار المادة بإيجاد مادة ذات مقاومة جيدة للأكسدة فحسب؛ بل يتعلق بمطابقة خصائصها المحددة مع بيئة التطبيق.

الطبقة الواقية ليست دائمة

حتى أفضل طبقات الأكسيد الواقية لها عمر افتراضي. على مدار العديد من دورات التسخين والتبريد، يمكن أن يتسبب التمدد والانكماش الحراري في تشقق هذه الطبقة أو تقشرها، مما يكشف عن مادة جديدة للهجوم. هذا هو المحرك الرئيسي للفشل النهائي للعنصر.

الجو هو كل شيء

قد تفشل مادة تزدهر في جو مؤكسد في جو مختلف. لا يمكن إنشاء طبقة الأكسيد الواقية التي تتكون في الهواء في بيئة تفريغ أو غاز خامل. يمكن أن يؤدي عدم التطابق هذا إلى تدهور سريع وغير متوقع.

الموازنة مع الخصائص الأخرى

مقاومة الأكسدة هي مجرد جزء واحد من اللغز. يجب أن تمتلك المادة أيضاً مقاومة كهربائية صحيحة. تسمح المقاومة العالية باستخدام طول وسمك عمليين لتصميم العنصر، مما يضمن تحويلًا فعالًا وآمنًا للكهرباء إلى حرارة.

اتخاذ الخيار الصحيح لهدفك

العامل المحدد في اختيار المواد هو البيئة التي سيعمل فيها العنصر. فهم هذه العلاقة هو مفتاح التصميم الناجح.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة عالية في الهواء الطلق: اختر سبيكة أو سيراميك مصمم خصيصًا لتكوين طبقة أكسيد مستقرة وواقية، مثل النيكروم أو كربيد السيليكون.

- إذا كان تركيزك الأساسي هو التشغيل في جو غير مؤكسد (مثل التفريغ): تصبح المواد التي لا تمتلك مقاومة طبيعية للأكسدة، مثل الجرافيت أو التنجستن، خيارات قابلة للتطبيق وفعالة للغاية.

- إذا كان تركيزك الأساسي هو زيادة العمر التشغيلي والموثوقية: تأكد من أن آلية الحماية للمادة المختارة مناسبة جيدًا لنطاق درجة حرارة التشغيل المحدد لديك وكيمياء الجو.

في النهاية، فإن مطابقة آلية دفاع المادة مع بيئة تشغيلها هو مفتاح تصميم نظام تسخين متين وموثوق.

جدول ملخص:

| عامل | التأثير على عنصر التسخين |

|---|---|

| درجة الحرارة العالية | تسرع بشكل كبير عملية الأكسدة. |

| طبقة الأكسيد الواقية | تشكل درعًا (مثل أكسيد الكروم على النيكروم) لمنع التدهور السريع. |

| نوع المادة | يحدد الملاءمة للبيئات الهوائية (مثل SiC) أو التفريغ (مثل الجرافيت). |

| بيئة التشغيل | عدم تطابق المادة مع الجو يؤدي إلى فشل سريع. |

قم بزيادة عمر وأداء أنظمة التسخين الخاصة بك. يعتبر عنصر التسخين المناسب أمراً بالغ الأهمية لكفاءة ونجاح مختبرك. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وكلها تتميز بعناصر تسخين قوية وعالية الحرارة مصممة لتطبيقك المحدد. دع خبرائنا يساعدونك في اختيار الحل الأمثل لاحتياجاتك الفريدة.

اتصل بنا اليوم للحصول على استشارة لضمان عمل فرنك بشكل موثوق، دفعة بعد دفعة.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة