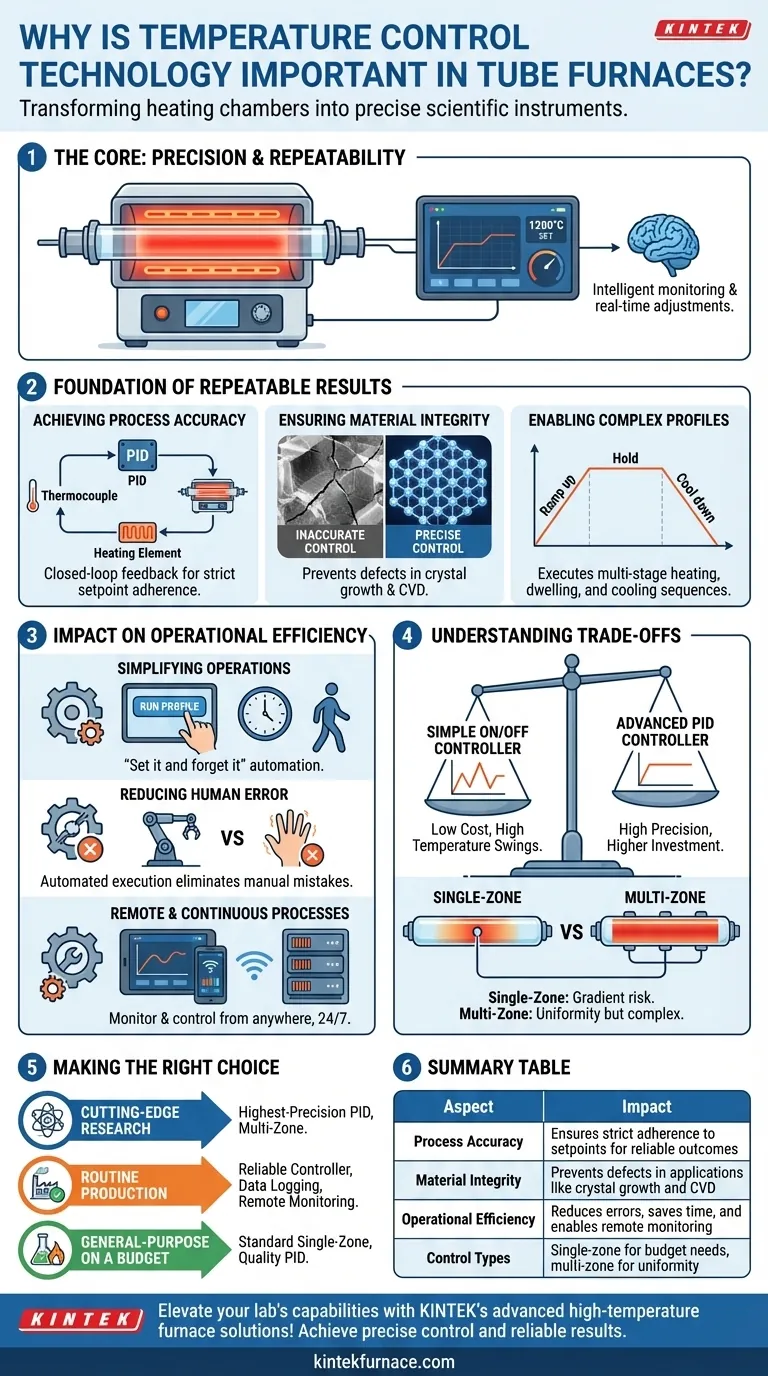

في جوهرها، تعد تقنية التحكم في درجة الحرارة العامل الأكثر أهمية لتحقيق نتائج دقيقة وقابلة للتكرار وآمنة في الفرن الأنبوبي. إنها النظام الذي يحول غرفة تسخين بسيطة إلى أداة علمية من خلال المراقبة المستمرة لدرجة الحرارة الداخلية وإجراء تعديلات في الوقت الفعلي على عناصر التسخين، مما يضمن سير العملية تمامًا كما هو مخطط لها.

تحدد جودة نظام التحكم في درجة الحرارة لديك بشكل مباشر جودة وموثوقية نتائجك. إنها ليست ميزة اختيارية بل هي الآلية الأساسية التي تحكم دقة العملية، وكفاءة التشغيل، وسلامة المواد التي تعمل بها.

أساس النتائج القابلة للتكرار

الوظيفة الأساسية للفرن الأنبوبي هي تعريض المادة لملف حراري محدد. بدون تحكم دقيق، تفشل هذه الوظيفة، مما يجعل النتائج غير موثوقة وغير قابلة للتكرار.

تحقيق دقة العملية

تستخدم أنظمة التحكم المتقدمة أجهزة استشعار، مثل المزدوجات الحرارية، للحصول على قراءة حية لدرجة حرارة الفرن. يتم تغذية هذه البيانات إلى وحدة تحكم (غالبًا ما تكون وحدة تحكم PID) تقوم بتعديل الطاقة المرسلة إلى عناصر التسخين على الفور. يضمن هذا التغذية الراجعة ذات الحلقة المغلقة ألا تصل درجة الحرارة إلى "القرب" فحسب، بل تلتزم بدقة بالنقطة المحددة المبرمجة، مما يلبي المتطلبات الدقيقة لعملية معينة.

ضمان سلامة المواد

بالنسبة لتطبيقات مثل نمو البلورات، أو التخمير، أو الترسيب الكيميائي للبخار، يمكن أن يكون للانحرافات الطفيفة في درجة الحرارة تأثير كارثي على الخصائص النهائية للمادة. يمكن أن يؤدي التحكم غير الدقيق إلى فشل التجارب، وعدم اتساق جودة المنتج، وإهدار المواد. يضمن التحكم الدقيق تشكيل البنية المجهرية للمادة في الظروف المقصودة.

تمكين الملفات الحرارية المعقدة

نادرًا ما يتضمن علم المواد الحديث الاحتفاظ بدرجة حرارة واحدة. تتطلب العمليات غالبًا "وصفات" معقدة متعددة المراحل، مثل الصعود إلى درجة حرارة بمعدل محدد، والاحتفاظ بها لمدة محددة (تثبيت)، ثم تنفيذ تسلسل تبريد متحكم فيه. فقط نظام التحكم الذكي يمكنه تنفيذ هذه الملفات الحرارية متعددة الخطوات بدقة عالية.

التأثير على الكفاءة التشغيلية

إلى جانب جودة النتائج، توفر أنظمة التحكم الحديثة في درجة الحرارة فوائد تشغيلية كبيرة توفر الوقت وتقلل التكاليف وتعزز السلامة.

تبسيط العمليات المعقدة

تسمح أنظمة التحكم الذكية للمشغلين ببرمجة وحفظ وتشغيل دورات تسخين معقدة بأقل قدر من التدخل. تتيح هذه الإمكانية "الإعداد والنسيان" توفير وقت ثمين للباحثين والفنيين.

الحد من الأخطاء البشرية

من خلال أتمتة عملية التسخين، يتم التخلص تقريبًا من مخاطر الخطأ البشري. لا ينشغل النظام أو ينسى إجراء تعديل؛ بل ينفذ البرنامج بشكل مثالي في كل مرة، مما يؤدي إلى إنتاج أكثر اتساقًا وعدد أقل من الدورات الفاشلة.

تمكين العمليات عن بعد والمستمرة

تم تجهيز العديد من الأفران الحديثة بوحدات تحكم تسمح بالمراقبة والتشغيل عن بعد. هذا لا يقدر بثمن للتجارب طويلة الأمد أو العمليات الصناعية المستمرة، مما يسمح لمشغل واحد بالإشراف على وحدات متعددة من غرفة تحكم مركزية.

فهم المفاضلات

في حين أن التحكم المتقدم أمر بالغ الأهمية، فمن المهم فهم الاعتبارات المرتبطة به. يتضمن اختيار النظام المناسب الموازنة بين الاحتياجات والميزانية.

التكلفة مقابل الدقة

المقايضة الأكثر أهمية هي التكلفة. وحدة التحكم البسيطة (تشغيل/إيقاف) غير مكلفة ولكنها تؤدي إلى تقلبات كبيرة في درجة الحرارة حول النقطة المحددة. توفر وحدة تحكم PID متطورة ومتعددة المناطق دقة لا تصدق ولكنها تأتي بسعر أعلى بكثير. يحدد مستوى الدقة الذي تحتاجه مستوى الاستثمار.

تعقيد النظام والمعايرة

يمكن أن تكون الأنظمة الأكثر تقدمًا ذات منحنى تعلم أكثر حدة للبرمجة والإعداد. علاوة على ذلك، تعتمد دقة أي نظام تحكم بالكامل على دقة المستشعر الخاص به. تتدهور المزدوجات الحرارية بمرور الوقت وتتطلب معايرة دورية أو استبدالًا للحفاظ على سلامة النظام.

التحكم في المنطقة الواحدة مقابل المناطق المتعددة

بالنسبة للأفران الأنبوبية الطويلة، قد لا يعكس مستشعر درجة الحرارة الوحيد في المنتصف درجة الحرارة في الأطراف، مما يخلق تدرجًا كبيرًا في درجة الحرارة. تستخدم الأفران متعددة المناطق مناطق تسخين وأجهزة استشعار مستقلة متعددة لضمان ملف درجة حرارة موحد على طول الفرن بأكمله، ولكن هذا يضيف تكلفة وتعقيدًا كبيرين.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار المستوى المناسب للتحكم في درجة الحرارة بالكامل على هدفك النهائي.

- إذا كان تركيزك الأساسي هو الأبحاث المتطورة أو تطوير المواد: استثمر في وحدة تحكم PID ذات الدقة الأعلى وفكر في فرن متعدد المناطق لضمان دقة نتائجك وقابليتها للتكرار.

- إذا كان تركيزك الأساسي هو الإنتاج الروتيني أو مراقبة الجودة: أعط الأولوية لوحدة تحكم موثوقة بواجهة سهلة الاستخدام، وتسجيل للبيانات، وقدرات مراقبة عن بعد لتعظيم الكفاءة وتقليل أخطاء المشغلين.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأغراض العامة بميزانية محدودة: ستكون الفرن القياسي أحادي المنطقة مع وحدة تحكم PID عالية الجودة حلاً قويًا وفعالًا للعديد من التطبيقات.

في نهاية المطاف، يحول الاستثمار في التحكم الصحيح في درجة الحرارة الفرن الأنبوبي من مجرد مصدر حرارة إلى أداة علمية دقيقة ويمكن التنبؤ بها.

جدول الملخص:

| الجانب | التأثير |

|---|---|

| دقة العملية | يضمن الالتزام الصارم بالنقاط المحددة للحصول على نتائج موثوقة |

| سلامة المواد | يمنع العيوب في تطبيقات مثل نمو البلورات و CVD |

| الكفاءة التشغيلية | يقلل الأخطاء ويوفر الوقت ويمكّن المراقبة عن بعد |

| أنواع التحكم | منطقة واحدة لاحتياجات الميزانية، مناطق متعددة لتحقيق التوحيد |

ارتقِ بإمكانيات مختبرك مع حلول KINTEK المتقدمة للأفران عالية الحرارة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الصندوق الكوكبي (Muffle)، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD، وكلها تتمتع بتخصيص عميق وقوي لتلبية احتياجاتك التجريبية الفريدة. حقق تحكمًا دقيقًا في درجة الحرارة ونتائج موثوقة - اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك!

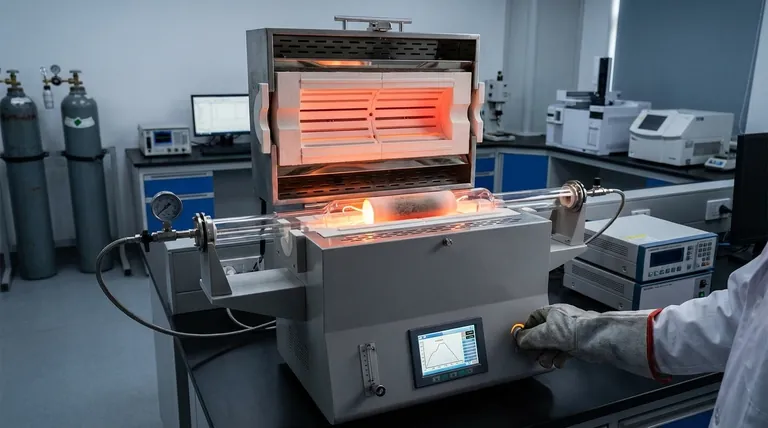

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية