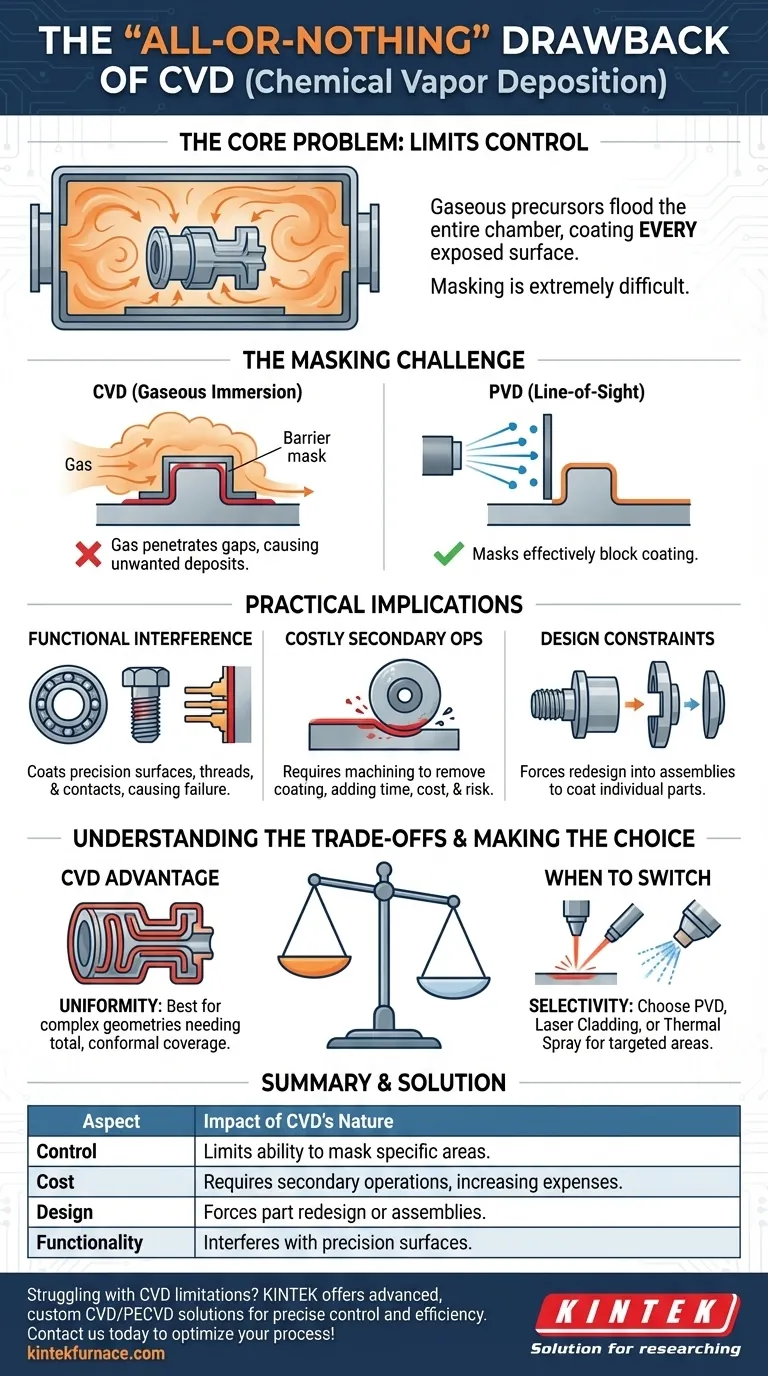

في جوهرها، تعد طبيعة "الكل أو لا شيء" للترسيب الكيميائي للبخار (CVD) عيبًا لأنها تحد بشكل أساسي من التحكم. تم تصميم العملية لإغراق حجرة التفاعل بالسلائف الغازية التي ترسب طلاءً موحدًا على كل سطح مكشوف. وهذا يجعل من الصعب للغاية حجب أو حماية مناطق معينة، مما يقيد استخدامه في التطبيقات التي تتطلب فقط جزءًا من المكون لخصائص الطلاء.

ينبع التحدي الأساسي لسلوك "الكل أو لا شيء" في الترسيب الكيميائي للبخار من الصعوبة البالغة في حجب الأجزاء بفعالية داخل بيئته الغازية. وهذا يجعلها غير عملية للمكونات التي تتطلب أسطحًا وظيفية مطلية وغير مطلية لتعمل بشكل صحيح.

التحدي: الحجب في بيئة غازية

لفهم سبب صعوبة الطلاء الانتقائي، يجب عليك أولاً فهم عملية الترسيب الكيميائي للبخار نفسها. إنها ليست مثل طلاء سائل أو مسحوق يمكن منعه بشريط لاصق أو تجهيزات بسيطة.

كيف يحقق الترسيب الكيميائي للبخار تغطية كاملة

تتضمن عملية الترسيب الكيميائي للبخار تسخين الركيزة (الجزء المراد طلاؤه) داخل حجرة تفريغ. ثم يتم إدخال غازات سلائف متطايرة تتفاعل وتتحلل على الأسطح الساخنة لتكوين غشاء صلب ورقيق.

نظرًا لأن المكون مغمور في هذا الغاز التفاعلي، يترسب الطلاء على كل سطح يمكن للغاز الوصول إليه، بما في ذلك الهندسات الداخلية المعقدة والشقوق والثقوب العمياء. هذه القدرة على إنشاء طبقة متطابقة وموحدة هي إحدى أعظم نقاط قوة الترسيب الكيميائي للبخار.

لماذا تفشل تقنيات الحجب التقليدية

هذا الغمر الغازي هو أيضًا مصدر العيب. يمكن للغازات السلائف أن تتغلغل بسهولة في أصغر الفجوات، متسربة تحت حواف الحواجز التقليدية.

على عكس العملية التي تعتمد على خط الرؤية مثل الرش، لا يمكنك ببساطة حظر منطقة ما. سوف يتدفق الغاز حول أي حاجز، مما يجعل معظم تقنيات الحجب البسيطة غير فعالة ويؤدي إلى ترسيب طلاء غير مرغوب فيه.

الآثار العملية للطلاء غير المتحكم فيه

عندما يتطلب التصميم أسطحًا مطلية وغير مطلية على نفس الجزء، فإن طبيعة "الكل أو لا شيء" للترسيب الكيميائي للبخار تفرض تحديات هندسية وتكلفة كبيرة.

التداخل مع الوظيفة

تحتوي العديد من المكونات على مناطق يجب أن تظل غير مطلية لتعمل. يمكن أن يكون الطلاء، مهما كان رقيقًا، ضارًا على:

- الأسطح ذات الملاءمة الدقيقة مثل محامل الأعمدة.

- الثقوب الملولبة حيث تكون التفاوتات حرجة.

- نقاط التلامس الكهربائي التي تتطلب الموصلية.

يمكن أن يؤدي الطلاء غير المرغوب فيه في هذه المناطق إلى فشل الجزء، أو يتطلب إعادة تشغيل مكلفة، أو يجعل المكون غير قابل للاستخدام.

الحاجة إلى عمليات ثانوية

الحل البديل الأكثر شيوعًا هو طلاء الجزء بأكمله ثم استخدام عملية ثانوية، مثل التجليخ أو التشغيل الآلي الدقيق، لإزالة الطلاء من المناطق التي لا يكون مرغوبًا فيها.

تضيف هذه الطريقة وقتًا وتكلفة كبيرة للإنتاج وتدخل خطر إتلاف الجزء أو الطلاء المطلوب أثناء عملية الإزالة.

قيود على تصميم الأجزاء

يجبر هذا القيد المهندسين على التصميم بما يتناسب مع العملية. قد يحتاج جزء واحد معقد يتطلب طلاءً جزئيًا إلى إعادة تصميمه كتجميع متعدد الأجزاء.

يمكن طلاء كل قطعة على حدة ثم تجميعها، مما يضيف تعقيدًا إلى مراحل التصنيع والمخزون والتجميع في الإنتاج.

فهم المفاضلات

تعتبر خاصية "الكل أو لا شيء" عيبًا فقط عندما يكون الطلاء الجزئي هو الهدف. في كثير من الحالات، تصبح هذه الخاصية نفسها ميزة واضحة.

التوحيد كقوة رئيسية

عندما تحتاج إلى طلاء مكون بالكامل، خاصةً ذا أشكال معقدة أو قنوات داخلية، غالبًا ما يكون الترسيب الكيميائي للبخار هو الخيار الأفضل. إن قدرته على تقديم طبقة موحدة تمامًا لا مثيل لها من قبل العديد من التقنيات الأخرى.

مقارنة بعمليات خط الرؤية

العمليات مثل الترسيب المادي بالبخار (PVD) هي "خط رؤية"، مما يعني أن مادة الطلاء تنتقل في خط مستقيم من المصدر إلى الركيزة.

هذا يجعل الحجب والطلاء الجزئي أسهل بكثير في PVD. ومع ذلك، فإنه يجعل أيضًا من الصعب جدًا طلاء الأشكال الهندسية المعقدة، أو التجويفات الداخلية، أو الجانب "المظلل" من الجزء دون دوران وتجهيزات معقدة.

قيود أخرى للترسيب الكيميائي للبخار يجب مراعاتها

بالإضافة إلى الحجب، يمكن لعوامل أخرى أن تجعل الترسيب الكيميائي للبخار غير مناسب. تتطلب العملية غالبًا درجات حرارة عالية يمكن أن تتلف أو تشوه الركائز الحساسة. يقتصر حجم المكون أيضًا على أبعاد حجرة التفاعل.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يعتمد قرار استخدام الترسيب الكيميائي للبخار على المتطلبات الوظيفية لمكونك والهندسة التي تحتاج إلى طلاءها.

- إذا كان تركيزك الأساسي هو طلاء مكون بالكامل بطبقة متطابقة وعالية التوحيد: يعد الترسيب الكيميائي للبخار خيارًا ممتازًا، حيث تصبح طبيعته "الكل أو لا شيء" ميزة كبيرة.

- إذا كان تركيزك الأساسي هو طلاء منطقة محددة ومستهدفة من الجزء فقط: يجب عليك استكشاف بدائل مثل PVD أو التكسية بالليزر أو الرش الحراري، لأن صعوبة وتكلفة الحجب تجعل الترسيب الكيميائي للبخار غير عملي.

- إذا كان المكون الخاص بك يتطلب أسطحًا مطلية وغير مطلية ولا يمكن تفكيكه بسهولة: قم بوزن التكلفة والمخاطر الناتجة عن التشغيل الآلي الثانوي لإزالة طلاء الترسيب الكيميائي للبخار غير المرغوب فيه مقابل استخدام عملية مختلفة وأكثر انتقائية.

من خلال فهم أن أعظم قوة للترسيب الكيميائي للبخار هي أيضًا مصدر محدوديته الأساسية، يمكنك اختيار استراتيجية الطلاء الأكثر فعالية واقتصادية لمشروعك.

جدول ملخص:

| الجانب | تأثير طبيعة "الكل أو لا شيء" في الترسيب الكيميائي للبخار |

|---|---|

| التحكم | يحد من القدرة على حجب مناطق محددة، مما يؤدي إلى طلاء موحد على جميع الأسطح المكشوفة |

| التكلفة | يتطلب عمليات ثانوية مثل التشغيل الآلي لإزالة الطلاءات غير المرغوب فيها، مما يزيد النفقات |

| التصميم | يجبر على إعادة تصميم الأجزاء أو تجميعات متعددة الأجزاء لاحتياجات الطلاء الجزئي |

| الوظيفة | يمكن أن يتداخل مع الأسطح ذات الملاءمة الدقيقة أو الخيوط أو نقاط الاتصال الكهربائي |

| البدائل | يوفر PVD أو التكسية بالليزر أو الرش الحراري انتقائية أفضل للطلاء المستهدف |

هل تعاني من قيود الترسيب الكيميائي للبخار في مختبرك؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي للبخار المعزز بالبلازما، للتغلب على هذه التحديات. من خلال الاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة، مما يضمن الدقة والتحكم والكفاءة. اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لأفراننا ذات الأفران، والأنابيب، والدوارة، والتفريغ، والجوية تحسين عمليات الطلاء لديك وتقليل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة