الوظيفة الأساسية لبوتقات الألومينا عالية النقاء في هذا التخليق هي توفير بيئة خاملة تمامًا تتحمل الإجهاد الحراري الشديد. لإنشاء Ni3In2Se2، تسمح هذه الأوعية للتفاعل بالتقدم عند 1000 درجة مئوية دون أن تتفاعل البوتقة نفسها كيميائيًا مع النيكل أو الإنديوم أو السيلينيوم المتفاعلين.

الفكرة الأساسية في تخليق البلورات الأحادية، يكون نقاء الوعاء بنفس أهمية نقاء المواد المتفاعلة. تعتبر الألومينا عالية النقاء الخيار القياسي لـ Ni3In2Se2 لأنها تضمن بقاء المصهور خاليًا من التلوث أثناء فترة النقع الحراري المحددة التي تستغرق 30 ساعة والمطلوبة لهذه المادة.

آليات استقرار المواد

تحمل حراري فائق

يتطلب تخليق Ni3In2Se2 تعريض المواد لدرجات حرارة تصل إلى 1000 درجة مئوية. الألومينا عالية النقاء قادرة على تحمل درجات حرارة أعلى بكثير من ذلك، وغالبًا ما تتجاوز 1450 درجة مئوية.

هذه الهامش الحراري يضمن احتفاظ البوتقة بسلامتها الهيكلية طوال العملية. إنه يلغي خطر التشوه المادي أو الفشل الذي يمكن أن يدمر العينة أثناء مرحلة التسخين.

الخمول الكيميائي

عند درجات الحرارة العالية، تصبح العديد من السيراميك المخبرية القياسية تفاعلية. ومع ذلك، تمتلك الألومينا عالية النقاء خمولًا كيميائيًا ممتازًا.

إنها تقاوم بشكل خاص التفاعل مع العناصر التفاعلية في هذا التخليق: النيكل والإنديوم والسيلينيوم. هذا النقص في التفاعل هو خط الدفاع الأساسي ضد التلوث المتبادل.

الحفاظ على دقة التركيب

منع تسرب الشوائب

الهدف الأساسي أثناء المصهور هو منع "ترسب الشوائب" من جدران الوعاء. غالبًا ما تطلق البوتقات ذات الدرجات الأقل عناصر أثرية في المصهور عند تسخينها.

الألومينا عالية النقاء تقفل هذه الملوثات المحتملة بفعالية. هذا يضمن أن نسبة التكافؤ (النسبة الكيميائية الدقيقة) لبلورة Ni3In2Se2 تظل دقيقة.

تحمل فترة النقع

يتضمن هذا التخليق المحدد فترة "نقع حراري" تستمر لمدة 30 ساعة. التعرض المطول يزيد من احتمالية التفاعل الكيميائي بين الوعاء والمصهور.

يضمن استقرار الألومينا بقاءها خاملة ليس فقط لدقائق، ولكن طوال مدة هذه الدورة الممتدة. هذا يضمن أن البلورات الأحادية النهائية تعكس التركيب الكيميائي المقصود، وليس مزيجًا من المواد المتفاعلة ومواد البوتقة.

فهم المفاضلات

ضرورة "النقاء العالي"

من الأهمية بمكان التمييز بين الألومينا القياسية والألومينا عالية النقاء. استخدام وعاء ذي درجة أقل هو فخ شائع يقوض التجربة.

قد تحتوي الألومينا القياسية على مواد رابطة أو شوائب يمكن أن تتسرب عند 1000 درجة مئوية. لتحقيق النتائج الموصوفة - وخاصة عدم وجود تلوث - فإن البوتقات المعتمدة عالية النقاء أمر لا غنى عنه.

اعتبارات الصدمة الحرارية

بينما الألومينا مقاومة للحرارة، إلا أنها حساسة بشكل عام للتغيرات السريعة في درجات الحرارة. على الرغم من أن المرجع الأساسي يسلط الضوء على مقاومتها أثناء النقع، إلا أن المشغلين يحتاجون عادةً إلى إدارة معدلات التسخين والتبريد بعناية لمنع تشقق الوعاء.

اتخاذ القرار الصحيح لهدفك

عند التخطيط لتخليقك عالي الحرارة، فإن اختيار معداتك يحدد جودة بياناتك.

- إذا كان تركيزك الأساسي هو النقاء الكيميائي: اختر الألومينا عالية النقاء لضمان عدم وجود تفاعل مع النيكل أو الإنديوم أو السيلينيوم أثناء النقع لمدة 30 ساعة.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: اعتمد على قدرة الألومينا على تجاوز متطلبات 1000 درجة مئوية، مما يوفر هامش أمان ضد التشوه.

باستخدام الألومينا عالية النقاء، فإنك تزيل متغير تداخل الوعاء، مما يضمن أن نتائجك تنبع فقط من تصميم تجربتك.

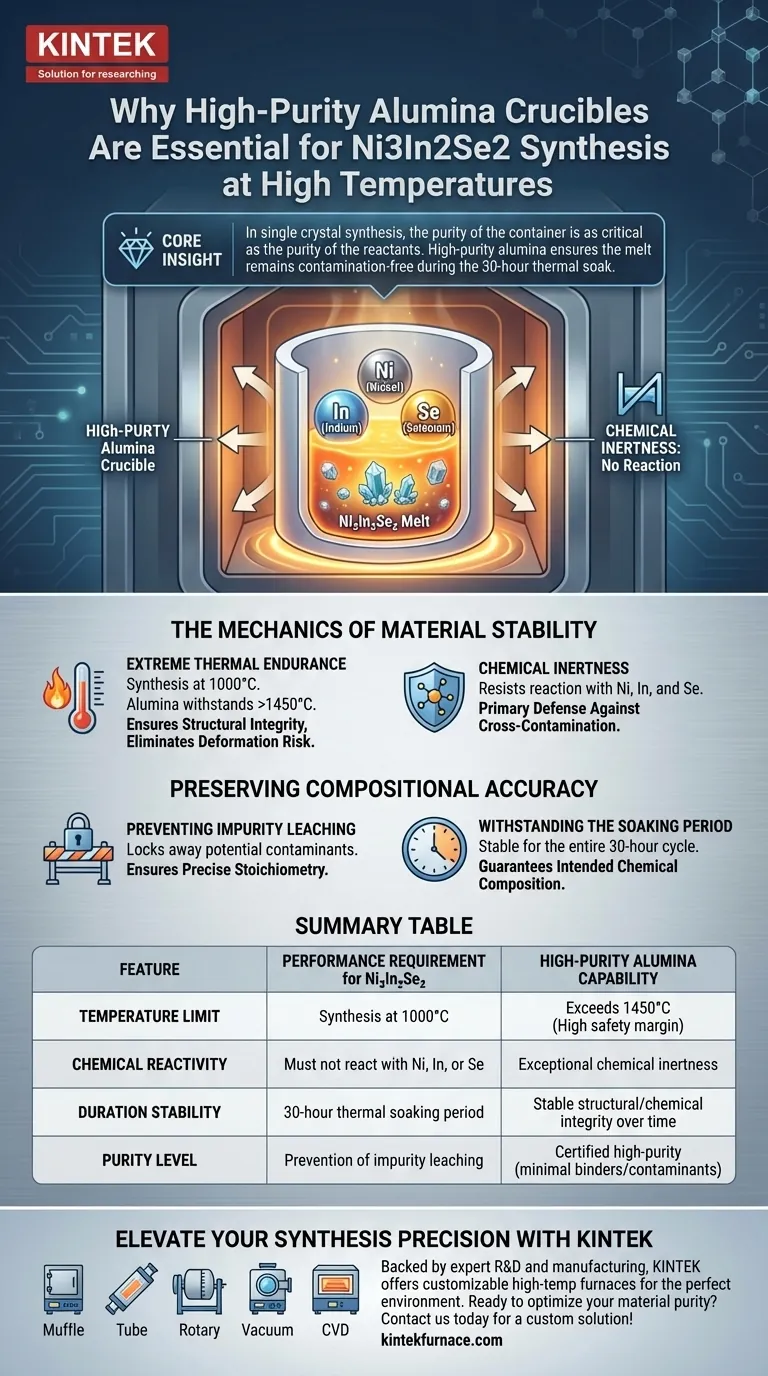

جدول ملخص:

| الميزة | متطلبات الأداء لـ Ni3In2Se2 | قدرة الألومينا عالية النقاء |

|---|---|---|

| حد درجة الحرارة | التخليق عند 1000 درجة مئوية | تتجاوز 1450 درجة مئوية (هامش أمان عالٍ) |

| التفاعلية الكيميائية | يجب ألا تتفاعل مع Ni أو In أو Se | خمول كيميائي استثنائي |

| استقرار المدة | فترة نقع حراري لمدة 30 ساعة | سلامة هيكلية/كيميائية مستقرة بمرور الوقت |

| مستوى النقاء | منع تسرب الشوائب | نقاء عالٍ معتمد (مواد رابطة/ملوثات قليلة) |

ارفع مستوى دقة تخليقك مع KINTEK

لا تدع تلوث البوتقة يعرض نتائج بحثك للخطر. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة واسعة من معدات المختبرات عالية الأداء، بما في ذلك أنظمة الأفران الصندوقية، والأنابيب، الدوارة، والفراغية، وأنظمة CVD المتخصصة. أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية احتياجات المعالجة الحرارية الفريدة الخاصة بك، مما يضمن البيئة المثالية لتخليق Ni3In2Se2 وما بعده.

هل أنت مستعد لتحسين نقاء المواد لديك؟ اتصل بنا اليوم للحصول على حل مخصص!

دليل مرئي

المراجع

- Yi Zhou. The Preparation and Physical Properties Study of the Kagome Lattice Semimetal Ni3In2Se2. DOI: 10.47297/taposatwsp2633-456926.20250604

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1200 ℃ فرن فرن فرن دثر للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي الوظائف المحددة لقوالب الجرافيت عالية النقاء في عملية التلبيد بالبلازما الشرارية (SPS)؟ قم بتحسين عملية التلبيد الخاصة بك

- ما هي الأدوار الرئيسية التي تلعبها قوالب الجرافيت عالية النقاء في عملية التلبيد بالبلازما الشرارية (SPS)؟ تمكين تصنيع الكربيدات عالية الإنتروبيا

- لماذا تُستخدم أنابيب الألومينا عالية النقاء كأكمام واقية في التحليل الكهربائي للملح المنصهر الفلوريدي؟ شرح الفوائد الرئيسية

- ما هي وظيفة أنبوب الحماية السيراميكي في الفرن؟ حماية قياسات المعدات ذات درجات الحرارة العالية

- ما هي مزايا مضخات التفريغ الدورانية المائية؟ اكتشف حلولًا موثوقة وخالية من الزيوت للعمليات النظيفة

- لماذا يعتبر فرن التجفيف المخبري أو لوح التسخين ضروريًا لـ Ba7Nb4MoO20؟ تحسين نتائج تخليق الملاط

- ما هي الضرورة التقنية لاستخدام قارب زجاجي في فرن الانحلال الحراري؟ الدقة في التحلل الحراري

- ما الغرض من المكثف المبرد بالماء في جهاز إزالة الزئبق بالتفريغ الحراري؟ مفتاح الاستعادة الآمنة