يعد فهم الميزات الأساسية للفرن الدوار أمرًا ضروريًا لأي مهندس أو محترف مسؤول عن معالجة المواد. هذه الميزات ليست خيارات تصميم اعتباطية؛ بل هي الآليات التي تحكم بشكل مباشر كفاءة العملية، والتجانس الحراري، وجودة المنتج النهائي. إن الإلمام بكيفية عملها هو أساس تحسين أو تحديد نظام لتطبيق معين.

تكمن القيمة الحقيقية للفرن الدوار في طبيعته الديناميكية. يوفر مزيجه الفريد من الدوران والإمالة تحكمًا لا مثيل له في توزيع الحرارة وخلط المواد، مما يجعله حجر الزاوية للمعالجة المستمرة ذات الإنتاجية العالية حيث يكون اتساق المنتج غير قابل للتفاوض.

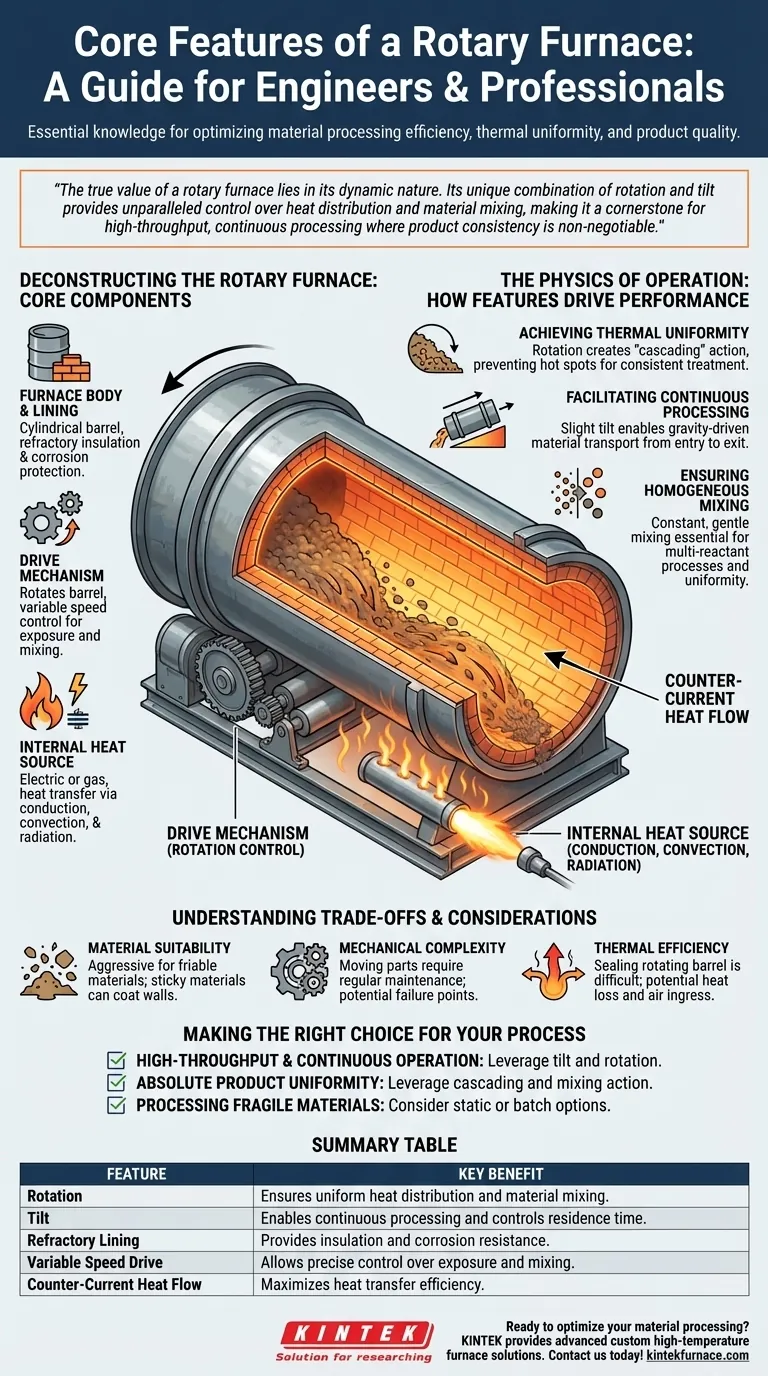

تفكيك الفرن الدوار: المكونات الأساسية

لفهم وظيفته، يجب عليك أولاً فهم تشريحه. الفرن الدوار هو نظام من الأجزاء المتكاملة، ولكل منها غرض حاسم.

جسم الفرن وبطانته

الهيكل الرئيسي هو برميل أسطواني، أو أسطوانة، غالبًا ما يتم بناؤه من صفائح فولاذية ملحومة. يمكن أن يتراوح هذا الجسم من أنابيب صغيرة على مستوى المختبر إلى براميل صناعية ضخمة يزيد طولها عن 200 متر.

يوجد داخل هذا الجسم بطانة مقاومة للحرارة. تعمل هذه الطبقة، المصنوعة من طوب متخصص أو أسمنت مصبوب، بوظيفتين: عزل الغلاف الفولاذي عن درجات الحرارة الداخلية القصوى وحمايته من التآكل الكيميائي من مواد العملية.

آلية القيادة

يتم تركيب الفرن على بكرات أو ترس قيادة يدير الأسطوانة بأكملها حول محورها الطولي. هذا الدوران هو السمة المميزة للفرن.

والأهم من ذلك، غالبًا ما تتم إدارة هذا الدوران بواسطة محرك متغير السرعة. يمنح تعديل سرعة الدوران المهندسين تحكمًا مباشرًا في المدة التي يتعرض فيها المادة للحرارة ودرجة الخلط التي تتعرض لها.

مصدر الحرارة الداخلي

يتم توليد الحرارة إما بواسطة عناصر كهربائية أو مواقد غاز. تنتقل هذه الطاقة إلى المادة من خلال مزيج من التوصيل (التلامس المباشر مع الجدران الساخنة)، والحمل الحراري (الغازات الساخنة التي تمر عبر الحجرة)، والإشعاع (من البطانة الساخنة ومصدر الحرارة).

عادةً، تتدفق الغازات الساخنة في اتجاه عكس التيار - عكس اتجاه تدفق المادة - لزيادة كفاءة نقل الحرارة إلى أقصى حد.

فيزياء التشغيل: كيف تقود الميزات الأداء

تعمل المكونات بالتنسيق لخلق بيئة معالجة فريدة. يؤدي التفاعل بين دوران الفرن وموقعه المادي إلى تحديد فوائده الأساسية.

تحقيق التجانس الحراري

مع دوران الفرن، يتم رفع طبقة المادة وتقليبها باستمرار. هذا الإجراء، المعروف باسم التتالي (cascading)، يعرض باستمرار أسطحًا جديدة لمصدر الحرارة.

يمنع هذا تكون البقع الساخنة ويضمن حصول كل جزيء على معالجة حرارية متطابقة تقريبًا. والنتيجة هي تجانس حراري استثنائي ومنتج نهائي متسق للغاية.

تسهيل المعالجة المستمرة

يتم تركيب الأفران الدوارة بزاوية إمالة طفيفة أو زاوية. مع دوران الأسطوانة، تسحب الجاذبية المادة برفق من نقطة الدخول الأعلى إلى نقطة الخروج الأدنى.

هذه الآلية البسيطة تحول العملية الدفعية إلى عملية مستمرة. يتم إدخال المادة من طرف وإخراجها من الطرف الآخر، مما يتيح الإنتاج عالي الإنتاجية مع الحد الأدنى من التدخل اليدوي. تحدد درجة الإمالة، إلى جانب سرعة الدوران، مدة بقاء المادة في الفرن.

ضمان الخلط المتجانس

يوفر التذبذب المتأصل في دوران الفرن خلطًا مستمرًا ولطيفًا. هذا أمر بالغ الأهمية للعمليات التي تتضمن عدة مواد متفاعلة صلبة أو عندما يكون التجانس أمرًا بالغ الأهمية، كما هو الحال في التكليس أو تحميص المعادن.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن الفرن الدوار ليس حلاً عالميًا. آلياته الفريدة تفرض قيودًا محددة.

ملاءمة المادة

قد يكون فعل التقليب عنيفًا جدًا بالنسبة للمواد الهشة أو الحساسة، والتي قد تتحلل إلى مواد دقيقة غير مرغوب فيها. وبالمثل، يمكن للمواد اللزجة أو المعرضة للذوبان أن تغطي جدران الفرن، مما يقلل الكفاءة ويخلق تحديات صيانة.

التعقيد الميكانيكي

الموانع الدوارة، وترس القيادة، وبكرات الدعم هي أجزاء متحركة تتطلب صيانة دورية. مقارنة بالفرن الثابت أو الدفعي، يحتوي الفرن الدوار على المزيد من نقاط الفشل الميكانيكي المحتملة.

الكفاءة الحرارية

من الصعب بطبيعة الحال إغلاق أسطوانة دوارة أكثر من إغلاق حجرة ثابتة. يمكن أن يؤدي هذا إلى فقدان الحرارة وتسلل الهواء المحتمل، مما قد يتطلب تحكمًا دقيقًا في الغلاف الجوي ويمكن أن يؤثر على كفاءة الطاقة الإجمالية.

اتخاذ الخيار الصحيح لعمليتك

في النهاية، يعتمد اختيار تكنولوجيا الفرن المناسبة بالكامل على أهداف عمليتك الأساسية.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والتشغيل المستمر: يعد النقل الآلي للمواد الذي يتيحه ميل الفرن ودورانه ميزتك الرئيسية.

- إذا كان تركيزك الأساسي هو التجانس المطلق للمنتج: يعد إجراء التتالي والخلط المدفوع بالدوران هو الميزة التي يجب عليك الاستفادة منها لتحقيق التجانس الحراري والكيميائي.

- إذا كان تركيزك الأساسي هو معالجة المواد الهشة أو السوائل: من المرجح أن يكون الموقد الثابت أو الفرن الدفعي الذي يتجنب التقليب الميكانيكي خيارًا أكثر ملاءمة.

إن مطابقة الميزات الأساسية للفرن مع متطلبات المواد والعمليات المحددة لديك هو مفتاح التشغيل الناجح والفعال.

جدول الملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| الدوران | يضمن توزيعًا موحدًا للحرارة وخلط المواد |

| الإمالة | تمكّن المعالجة المستمرة وتتحكم في وقت البقاء |

| البطانة المقاومة للحرارة | توفر العزل ومقاومة التآكل |

| محرك متغير السرعة | يسمح بالتحكم الدقيق في التعرض والخلط |

| تدفق الحرارة عكس التيار | يزيد من كفاءة نقل الحرارة إلى أقصى حد |

هل أنت مستعد لتحسين معالجة المواد لديك باستخدام حل فرن دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك الأفران الدوارة، والأفران الصندوقية (Muffle Furnaces)، والأفران الأنبوبية، وأفران التفريغ والجو الخامل، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز كفاءتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يتم استخدام فرن الأنبوب الدوار المائل في عملية تنشيط الكربون؟ تحقيق كربون منشط ذو مسامية عالية وموحد

- ما هي الميزات الاختيارية التي تعزز قدرات المعالجة لأفران الأنابيب الدوارة؟ عزز الكفاءة من خلال التخصيصات المتقدمة

- ما هو مستوى التحكم في العملية الذي توفره أفران الأنبوب الدوار؟ حقق معالجة حرارية دقيقة لنتائج موحدة

- كيف تعزز أفران الأنبوب الدوارة الكفاءة في معالجة المواد؟ تعزيز الإنتاجية والجودة

- ما هي المكونات الرئيسية لفرن الأنبوب الدوار؟ الأجزاء الأساسية للتسخين الموحد