لا، ليست جميع عناصر التسخين المصنوعة من الجرافيت متشابهة. على الرغم من أنها جميعًا مصنوعة من الجرافيت، فإن درجة المادة المحددة وعملية تصنيعها وتصميمها النهائي تخلق اختلافات كبيرة في الأداء وعمر الخدمة وملاءمة التطبيق. هذه الفروق حاسمة لضمان الكفاءة والموثوقية في بيئات درجات الحرارة العالية مثل الأفران المفرغة من الهواء.

إن اختيار عنصر التسخين المصنوع من الجرافيت لا يتعلق بمكون عام، بل بخيار هندسي دقيق. يجب أن يتطابق العنصر الصحيح مع خصائص المادة - مثل النقاوة والكثافة - وتصميمها المادي مع متطلبات درجة الحرارة والجو والعملية المحددة لتطبيقك.

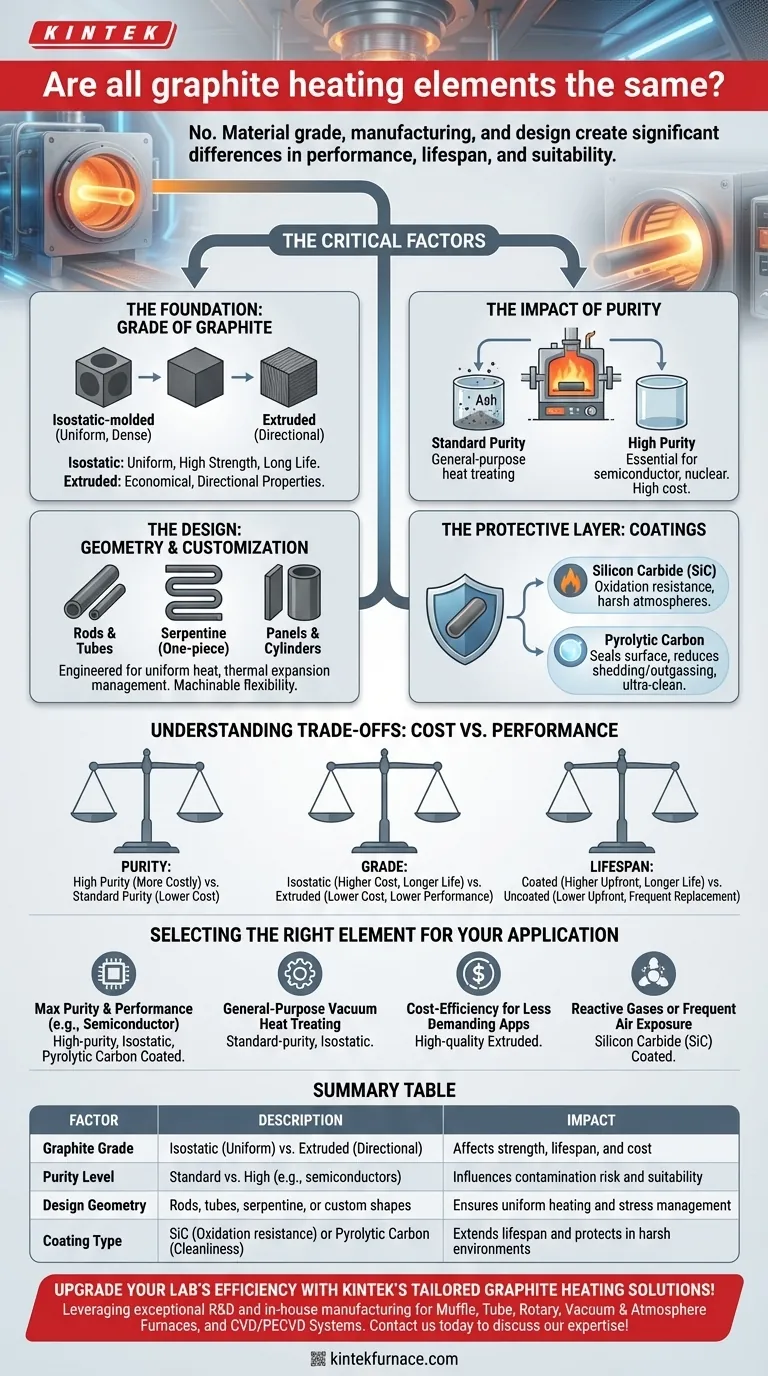

العوامل الحاسمة التي تميز عناصر الجرافيت

إن فهم ما يجعل عنصر جرافيت مختلفًا عن الآخر يعتمد على عدد قليل من المتغيرات الرئيسية في علم المواد والبناء المادي له. تؤثر هذه العوامل بشكل مباشر على المقاومة الكهربائية والقوة الميكانيكية والمقاومة الكيميائية.

الأساس: درجة الجرافيت

المادة الأساسية نفسها هي نقطة التمايز الأولى. يتم تصنيف الجرافيت بشكل عام إلى فئتين رئيسيتين لهذا الغرض.

الجرافيت المصبوب بالتساوي (Isostatically-molded) يتم إنشاؤه عن طريق ضغط مسحوق الجرافيت بالتساوي من جميع الاتجاهات. ينتج عن هذا مادة كثيفة ومتسقة للغاية ذات خصائص موحدة وقوة ممتازة وعمر خدمة طويل، مما يجعلها مثالية للتطبيقات الأكثر تطلبًا.

الجرافيت المبثوق (Extruded graphite) يتم تشكيله عن طريق دفع معجون الجرافيت عبر قالب. هذه العملية أكثر اقتصادية ولكنها تؤدي إلى مادة ذات خصائص حبيبية اتجاهية، مما يعني أن قوتها وموصلية الكهرباء يمكن أن تختلف اعتمادًا على الاتجاه.

تأثير النقاوة

يخضع الجرافيت المستخدم في عناصر التسخين لعملية تنقية بدرجة حرارة عالية لإزالة الشوائب مثل الرماد. يعد مستوى النقاوة مواصفة حاسمة.

تعتبر درجات النقاوة القياسية مناسبة للعديد من تطبيقات المعالجة الحرارية والتلبيد للأغراض العامة.

تعد الدرجات عالية النقاوة ضرورية للصناعات مثل تصنيع أشباه الموصلات أو التطبيقات النووية، حيث يمكن أن تؤدي حتى آثار الملوثات من عنصر التسخين إلى إتلاف المنتج أو العملية.

التصميم: الهندسة والتخصيص

نظرًا لكونه مادة قابلة للتشغيل الآلي، يوفر الجرافيت مرونة تصميمية هائلة. يمكن تشكيل العناصر في مجموعة واسعة من الأشكال لتحسين الأداء لمنطقة التسخين (hot zone) الخاصة بفرن معين.

تشمل التصاميم الشائعة القضبان أو الأنابيب البسيطة، و العناصر المتعرجة (Serpentine) المعقدة (قطعة واحدة)، و الألواح أو الأسطوانات متعددة الأجزاء. يتم تصميم الشكل الهندسي لضمان توزيع متساوٍ للحرارة واستيعاب التمدد الحراري دون التسبب في إجهاد ميكانيكي.

الطبقة الواقية: الطلاءات

لتحسين الأداء وعمر الخدمة، يمكن طلاء عناصر الجرافيت بمواد أخرى. هذا مهم بشكل خاص للحماية من الأكسدة والتآكل الكيميائي.

يعد طلاء كربيد السيليكون (SiC) خيارًا شائعًا يزيد بشكل كبير من مقاومة العنصر للأكسدة، مما يسمح له بالعمل في فراغات أقل من المثالية أو في أجواء تحتوي على غازات تفاعلية.

يمكن أيضًا تطبيق طلاء الكربون الزجاجي (Pyrolytic Carbon) لإغلاق مسامية سطح الجرافيت. هذا يقلل من تساقط الجزيئات والتنفيس الغازي (outgassing)، وهو أمر حاسم للبيئات النظيفة للغاية.

فهم المفاضلات: التكلفة مقابل الأداء

يتضمن اختيار عنصر التسخين المناسب الموازنة بين متطلباتك التقنية وميزانيتك. قد يكون الخيار المثالي لتطبيق ما مكلفًا بشكل غير ضروري أو يؤدي أداءً ضعيفًا في تطبيق آخر.

النقاوة تأتي بثمن

تضيف عملية الفرن المكثفة المطلوبة لتحقيق مستويات النقاوة العالية والعالية جدًا تكلفة كبيرة. يمكن أن يكون العنصر المخصص لمعالجة أشباه الموصلات أغلى بكثير من العنصر المستخدم في المعالجة الحرارية العامة للمعادن.

الجرافيت المصبوب بالتساوي مقابل المبثوق

يوفر الجرافيت المصبوب بالتساوي أداءً فائقًا وتوحيدًا وعمر خدمة أطول، ولكنه يأتي بتكلفة أولية أعلى. بالنسبة للتطبيقات الأقل أهمية أو تلك ذات الميزانيات المحدودة، يمكن أن يوفر الجرافيت المبثوق حلاً فعالاً واقتصاديًا إذا تم أخذ خصائصه الاتجاهية في الاعتبار في التصميم.

معضلة عمر الخدمة: المطلي مقابل غير المطلي

توفر العناصر المطلية ميزة واضحة في طول العمر، خاصة في البيئات التي لا يتم فيها الحفاظ على التفريغ المثالي دائمًا. ومع ذلك، تأتي هذه الحماية الإضافية بتكلفة أولية متزايدة. العناصر غير المطلية أبسط وأقل تكلفة ولكنها قد تتطلب استبدالًا أكثر تكرارًا إذا تعرضت لظروف مؤكسدة.

اختيار العنصر المناسب لتطبيقك

يجب أن يكون اختيارك مدفوعًا بالمتطلبات المحددة لعمليتك. لا يوجد عنصر "أفضل" واحد، بل فقط العنصر الأنسب لهدفك.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاوة والأداء (مثل معالجة أشباه الموصلات): فأنت بحاجة إلى عنصر جرافيت عالي النقاوة ومصبوب بالتساوي، وغالبًا ما يكون مطليًا بالكربون الزجاجي لمنع التلوث.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأغراض العامة في فراغ: يوفر العنصر المصبوب بالتساوي ذو النقاوة القياسية توازنًا ممتازًا بين العمر الطويل والأداء الموثوق.

- إذا كان تركيزك الأساسي هو الكفاءة من حيث التكلفة لتطبيق أقل تطلبًا: يمكن أن يوفر عنصر الجرافيت المبثوق عالي الجودة الحل الأكثر اقتصادية دون مساومة كبيرة في الوظيفة.

- إذا كانت عمليتك تتضمن غازات تفاعلية أو تعرضًا متكررًا للهواء: فإن العنصر المطلي بكربيد السيليكون (SiC) ليس خيارًا، بل هو ضروري لمنع التدهور السريع وضمان عمر خدمة مقبول.

إن فهم هذه الفروق يحول عملية الاختيار من مجرد شراء بسيط إلى قرار هندسي استراتيجي.

جدول الملخص:

| العامل | الوصف | التأثير |

|---|---|---|

| درجة الجرافيت | مصبوب بالتساوي (موحد) مقابل مبثوق (اتجاهي) | يؤثر على القوة وعمر الخدمة والتكلفة |

| مستوى النقاوة | قياسي مقابل عالٍ (على سبيل المثال، لأشباه الموصلات) | يؤثر على خطر التلوث والملاءمة |

| الشكل الهندسي للتصميم | قضبان، أنابيب، متعرج، أو أشكال مخصصة | يضمن التدفئة الموحدة وإدارة الإجهاد |

| نوع الطلاء | SiC (مقاومة الأكسدة) أو كربون زجاجي (النظافة) | يطيل عمر الخدمة ويحمي في البيئات القاسية |

ارفع كفاءة مختبرك مع حلول KINTEK المخصصة لعناصر التسخين المصنوعة من الجرافيت! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر خيارات متقدمة للأفران عالية الحرارة مثل أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، والأفران المفرغة والغازية (Vacuum & Atmosphere)، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص تطابقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء كان ذلك لمعالجة أشباه الموصلات أو المعالجة الحرارية العامة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز أداء وموثوقية تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

يسأل الناس أيضًا

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا