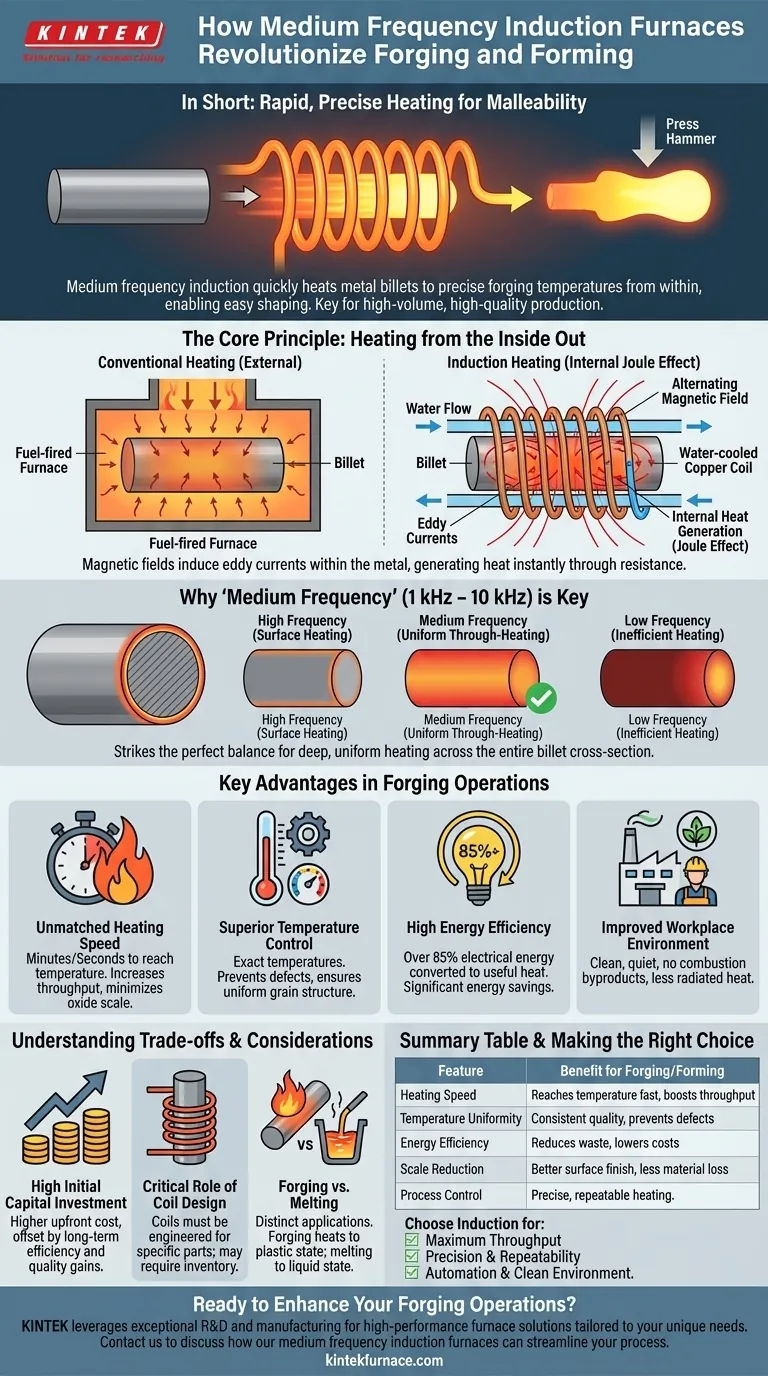

باختصار، تُستخدم أفران الحث متوسط التردد في الحدادة والتشكيل لتسخين قطعة العمل المعدنية، مثل سبيكة فولاذية، بسرعة ودقة إلى درجة حرارة محددة تصبح عندها قابلة للطرق. يتيح هذا تشكيل المعدن بسهولة بواسطة مكبس أو مطرقة. الميزة الرئيسية لهذه التقنية هي قدرتها على توليد الحرارة مباشرة داخل المعدن، مما يضمن تسخينًا سريعًا وموحدًا وفعالًا وهو أمر بالغ الأهمية للإنتاج عالي الحجم وعالي الجودة في صناعات مثل السيارات والفضاء.

السبب الجوهري لاستخدام الحث متوسط التردد في الحدادة ليس مجرد تسخين المعدن، بل تحقيق مستوى من السرعة والدقة والكفاءة لا يمكن للأفران التقليدية التي تعمل بالوقود أن تضاهيه. تترجم هذه السيطرة مباشرة إلى أجزاء مُشكلة ذات جودة أعلى، وتقليل هدر المواد، وعملية تصنيع أكثر انسيابية.

المبدأ الأساسي: التسخين من الداخل إلى الخارج

لفهم دورها في الحدادة، يجب أولاً فهم كيفية عمل الحث. إنه يختلف جوهريًا عن الفرن التقليدي الذي يسخن من الخارج.

كيف يولد الحث الكهرومغناطيسي الحرارة

يستخدم فرن الحث ملفًا نحاسيًا مبردًا بالماء لتوليد مجال مغناطيسي متناوب وقوي. عندما توضع قطعة العمل المعدنية (الموصلة للكهرباء) داخل هذا الملف، يحث المجال المغناطيسي تيارات كهربائية، تُعرف باسم التيارات الدوامية (Eddy Currents)، داخل المعدن نفسه.

يولد المقاومة الطبيعية للمعدن لتدفق هذه التيارات الدوامية حرارة هائلة وفورية. هذه الظاهرة، المسماة تأثير جول (Joule Effect)، هي نفس المبدأ الذي يسخن العنصر في الموقد الكهربائي، ولكنه يحدث داخل المادة.

لماذا "متوسط التردد" هو المفتاح للحدادة

تردد التيار المتناوب حاسم. تُعد الترددات المتوسطة (عادةً 1 كيلو هرتز إلى 10 كيلو هرتز) مثالية للحدادة لأنها تخلق نمط تسخين يتغلغل بعمق كافٍ لتسخين المقطع العرضي الكامل للسبيكة بشكل موحد.

التردد العالي جدًا سيسخن السطح فقط (تقسية السطح)، والتردد المنخفض جدًا سيكون أقل كفاءة. يحقق متوسط التردد التوازن المثالي للتسخين الكامل للأجزاء المعدنية الصلبة قبل تشكيلها.

المزايا الرئيسية في عمليات الحدادة

يُعزى اختيار استخدام التسخين بالحث إلى العديد من المزايا التشغيلية المتميزة مقارنة بالأفران التقليدية التي تعمل بالغاز أو الفحم.

سرعة تسخين لا مثيل لها

نظرًا لأن الحرارة تتولد داخليًا، يصل المعدن إلى درجة حرارة الحدادة المستهدفة في غضون دقائق، أو حتى ثوانٍ، مقارنة بالساعات في الفرن التقليدي. هذا يزيد الإنتاجية بشكل كبير.

هذه السرعة تقلل أيضًا من تكوين قشور الأكسيد (Oxide Scale) على سطح المعدن. قشور أقل تعني تشطيبًا سطحيًا أفضل للجزء النهائي وفقدانًا أقل للمواد.

تحكم وتوحيد فائقان في درجة الحرارة

توفر أنظمة الحث تحكمًا دقيقًا بشكل لا يصدق في درجة الحرارة. يمكن تعديل الطاقة على الفور، مما يضمن تسخين السبيكة إلى درجة حرارة التشوه اللدن الدقيقة المطلوبة لسبيكة معينة.

يمنع هذا التوحيد البقع الساخنة أو الباردة، والتي يمكن أن تؤدي إلى عيوب، وبنية حبيبية غير متسقة، وتلف الأدوات أثناء عملية الحدادة. والنتيجة هي عملية أكثر موثوقية وقابلة للتكرار.

كفاءة عالية في استخدام الطاقة

التسخين بالحث هو عملية عالية الكفاءة، حيث يتم تحويل أكثر من 85٪ من الطاقة الكهربائية مباشرة إلى حرارة مفيدة داخل قطعة العمل.

تفقد الأفران التقليدية كميات هائلة من الحرارة إلى البيئة المحيطة وعبر مدخنة العادم. يقلل التسخين المستهدف للحث من هذا الهدر، مما يؤدي إلى توفير كبير في الطاقة.

تحسين بيئة العمل

أفران الحث نظيفة وهادئة ولا تنتج أي نواتج احتراق مثل الدخان أو ثاني أكسيد الكربون. إنها تشع حرارة محيطة أقل بكثير من الفرن الذي يعمل بالوقود، مما يخلق بيئة أكثر أمانًا وراحة للمشغلين.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن التسخين بالحث ليس الحل الشامل لكل تطبيق تسخين. إنه يأتي مع مجموعة خاصة من الاعتبارات التقنية والاقتصادية.

استثمار رأسمالي أولي مرتفع

التكلفة الأولية لنظام التسخين بالحث، بما في ذلك مصدر الطاقة والملفات المخصصة، عادة ما تكون أعلى من تكلفة فرن بسيط يعمل بالغاز. يتم تحقيق العائد على الاستثمار من خلال كفاءة أعلى وإنتاجية وجودة أعلى بمرور الوقت.

الدور الحاسم لتصميم الملف (Coil Design)

ملف الحث ليس مكونًا واحدًا يناسب الجميع. يجب تصميمه بعناية ليتناسب مع حجم وشكل ومادة قطعة العمل لتحقيق الكفاءة المثلى وتوحيد التسخين.

هذا يعني أن المنشأة التي تقوم بحدادة العديد من أشكال الأجزاء المختلفة قد تحتاج إلى مخزون مقابل من الملفات، مما يزيد من تعقيد النظام وتكلفته.

الحدادة مقابل تطبيقات الصهر

على الرغم من أن نفس مبدأ الحث يُستخدم لصهر المعادن في المسابك، إلا أن تصميم الفرن والتردد يختلفان. تتطلب الحدادة تسخين سبيكة صلبة إلى حالة لينة، في حين يتطلب الصهر أخذها إلى حالة سائلة بالكامل. المستخدم في المرجع محق في أن الحث يستخدم للصهر، ولكنه تطبيق متميز عن الحدادة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار تكنولوجيا التسخين المناسبة بالكامل على أولويات الإنتاج الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية وجودة للأجزاء: يعتبر الحث متوسط التردد هو الخيار الحاسم لسرعته ودقته وقابليته للتكرار، خاصة في خطوط الإنتاج الآلية عالية الحجم.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الرأسمالية الأولية للعمل منخفض الحجم: قد يكون الفرن التقليدي الذي يعمل بالوقود نقطة انطلاق أكثر اقتصادية، على الرغم من أنه يأتي على حساب كفاءة وتحكم أقل.

- إذا كان تركيزك الأساسي هو أتمتة العمليات وبيئة عمل أنظف: تندمج أنظمة التسخين بالحث بسلاسة في خلايا التصنيع الآلية الحديثة وتقدم فوائد بيئية وسلامة كبيرة.

في نهاية المطاف، يعد تبني التسخين بالحث للحدادة قرارًا استراتيجيًا لإعطاء الأولوية للتحكم والكفاءة في عملية التصنيع الخاصة بك.

جدول ملخص:

| الميزة | الفائدة للحدادة/التشكيل |

|---|---|

| سرعة التسخين | الوصول إلى درجة حرارة الحدادة في دقائق/ثوانٍ، مما يزيد الإنتاجية |

| توحيد درجة الحرارة | يمنع العيوب وتلف الأدوات، ويضمن جودة أجزاء متسقة |

| كفاءة الطاقة | تحويل أكثر من 85٪ من الطاقة الكهربائية إلى حرارة، مما يقلل الهدر |

| تقليل القشور | يقلل من أكسدة السطح، ويحسن التشطيب ويقلل من فقدان المواد |

| التحكم في العملية | تسخين دقيق وقابل للتكرار لسبائك وهندسات محددة |

هل أنت مستعد لتعزيز عمليات الحدادة والتشكيل لديك بتقنية تسخين متقدمة؟

في KINTEK، نستفيد من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي لتقديم حلول أفران عالية الأداء مصممة خصيصًا لتلبية احتياجاتك الفريدة. خبرتنا في أفران الغلاف (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والغازات الواقية (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، جنبًا إلى جنب مع قدرات التخصيص العميق القوية، تضمن قدرتنا على تقديم حل التسخين الدقيق الذي يتطلبه مختبرك أو منشأة الإنتاج الخاصة بك.

اتصل بنا اليوم لمناقشة كيف يمكن لأفران الحث متوسط التردد لدينا تبسيط عمليتك، وتحسين جودة الأجزاء، وزيادة كفاءة التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي التطبيقات الرئيسية للكبس الحراري الفراغي؟ إنشاء مواد كثيفة ونقية للصناعات المتطلبة

- كيف يضمن التسخين بالحث الحراري الدقة في عمليات التصنيع؟ تحقيق تحكم حراري فائق وقابلية تكرار عالية

- كيف يؤثر استخدام الفراغ في الكبس الساخن على معالجة المواد؟ تحقيق مواد أكثر كثافة ونقاء وقوة

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية