في تصنيع أشباه الموصلات، لا تُعد الأفران الأنبوبية مجرد سخانات؛ بل هي أدوات دقيقة تخلق البيئات الخاضعة للرقابة الفائقة المطلوبة لبناء الدوائر المتكاملة. تُستخدم هذه الأفران لعدد قليل من العمليات الحرارية الحرجة: ترسيب طبقات رقيقة للغاية من المادة على رقائق السيليكون، وتنمية طبقات أكسيد عالية النقاء، ودفع أو تنشيط الذرات لتعديل الخصائص الكهربائية للسيليكون بدقة.

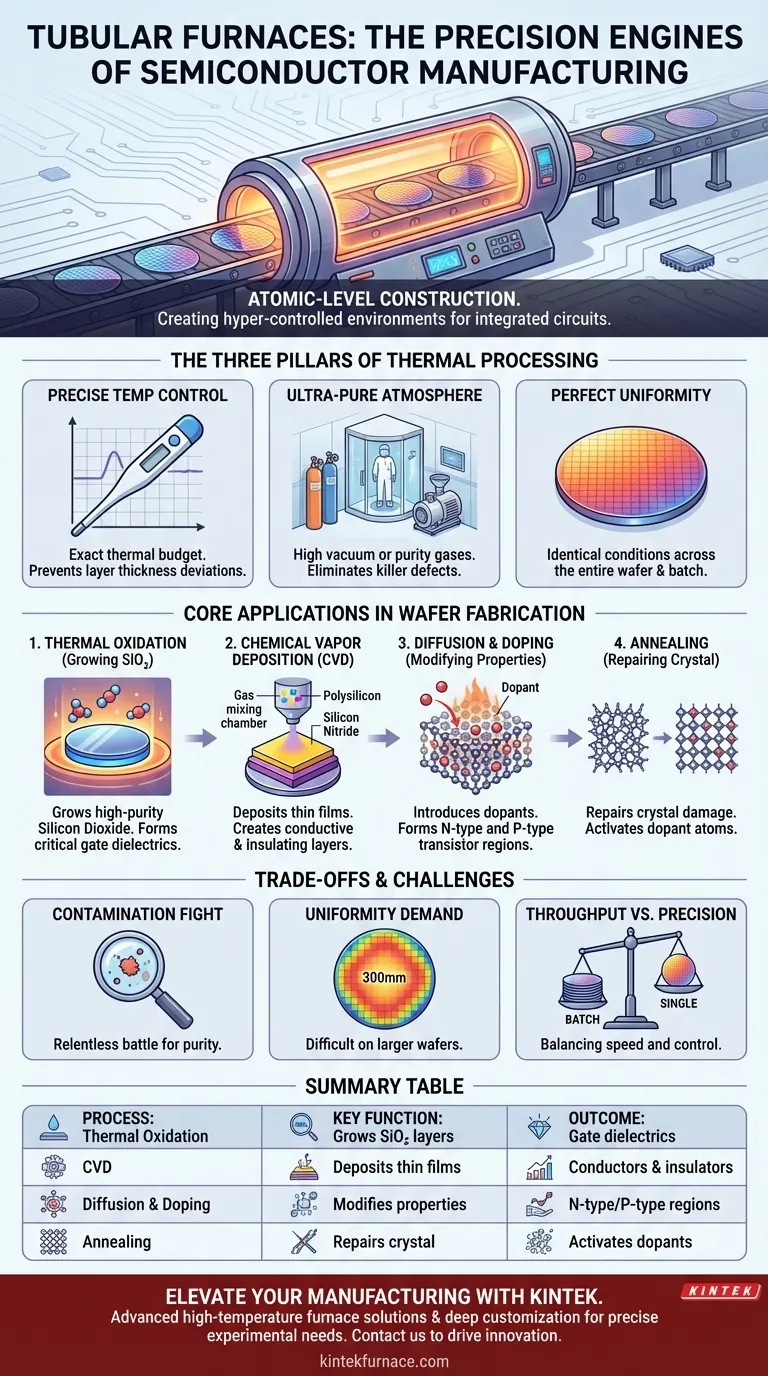

في جوهرها، يعد تصنيع الرقاقة الدقيقة عملية بناء على المستوى الذري. توفر الأفران الأنبوبية الشروط الثلاثة غير القابلة للتفاوض لهذا العمل: تحكمًا دقيقًا للغاية في درجة الحرارة، وبيئة معالجة فائقة النقاء، وتوحيدًا حراريًا مثاليًا عبر الرقاقة بأكملها.

الأساس: لماذا تعد المعالجة الحرارية أمرًا بالغ الأهمية

تعتبر المعالجة الحرارية خطوة أساسية لتحويل رقاقة السيليكون الفارغة إلى معالج وظيفي. توفر الأفران الطاقة اللازمة لبدء العمليات الكيميائية والتحولات الفيزيائية والتحكم فيها على سطح الرقاقة.

بناء الدوائر ذرة بذرة

تحتوي الدوائر الحديثة على ميزات تُقاس بالنانومتر. يتطلب إنشاء هذه الهياكل ترسيب طبقات مثالية من المادة، غالبًا ما تكون بسماكة بضع ذرات فقط، وتعديل بلورة السيليكون نفسها.

يوفر الفرن الأنبوبي الميزانية الحرارية المستقرة والقابلة للتنبؤ - وهي مزيج من درجة الحرارة والوقت - اللازمة لضمان حدوث هذه العمليات بشكل صحيح وقابل للتكرار لملايين أو مليارات الترانزستورات على رقاقة واحدة.

الأركان: درجة الحرارة والنقاء والتوحيد

يجب أن يكون التحكم في درجة الحرارة دقيقًا. يمكن أن يؤدي الانحراف لبضع درجات فقط إلى إتلاف الرقاقة عن طريق تغيير سمك الطبقة النامية أو عمق الذرات المنتشرة، مما يجعل الأجهزة النهائية غير صالحة للاستخدام.

النقاء أمر بالغ الأهمية. غالبًا ما تعمل هذه الأفران تحت تفريغ عالٍ أو تكون مملوءة بغازات محددة وعالية النقاء. يمكن لأي جسيم أو جزيء غير مرغوب فيه أن يعمل "كعيب قاتل"، مما يؤدي إلى قصر الدائرة في الترانزستور وتدمير الرقاقة.

التوحيد يضمن أن كل جزء من الرقاقة - وكل رقاقة في دفعة - يواجه نفس الظروف تمامًا. وهذا يضمن أن الترانزستور الموجود على حافة الرقاقة يتصرف بشكل متطابق مع الترانزستور الموجود في المنتصف.

التطبيقات الأساسية في تصنيع الرقائق

تعتبر الأفران الأنبوبية أدوات عمل للعديد من الخطوات التي لا غنى عنها في تدفق التصنيع. وهي متخصصة في مهام محددة، وغالبًا ما يشار إليها باسم العملية التي تقوم بها، مثل "فرن الانتشار" أو "فرن الترسيب الكيميائي للبخار (CVD)".

تنمية ثاني أكسيد السيليكون عالي النقاء (الأكسدة)

تُستخدم عملية الأكسدة الحرارية لتنمية طبقة من ثاني أكسيد السيليكون (SiO₂) على سطح الرقاقة. يتم تحقيق ذلك عن طريق تسخين رقاقة السيليكون في بيئة تحتوي على أكسجين نقي أو بخار ماء.

يعتبر هذا الأكسيد الذي ينمو عازلاً كهربائيًا استثنائيًا، حيث يشكل "العازل البوابي" الحاسم في الترانزستور، والذي يتحكم في تدفق التيار.

إنشاء طبقات عازلة وموصلة (الترسيب)

الترسيب الكيميائي للبخار (CVD) هو عملية تتفاعل فيها الغازات داخل الفرن لتكوين طبقة صلبة على سطح الرقاقة.

تُستخدم هذه التقنية لترسيب طبقات أساسية مختلفة، مثل البولي سيليكون، الذي يعمل كموصل لبوابة الترانزستور، و نيتريد السيليكون، الذي يعمل كعازل قوي أو حاجز واقٍ.

تعديل الخصائص الكهربائية (الانتشار والتطعيم)

لإنشاء مناطق من النوع N والنوع P التي تشكل الترانزستورات، يجب إدخال ذرات شوائب محددة (المطعمات) في شبكة بلورة السيليكون.

الانتشار هو عملية تتم في درجات حرارة عالية حيث يتم تسخين الرقائق في جو يحتوي على غازات التطعيم. تمنح الحرارة ذرات التطعيم طاقة كافية للتحرك، أو الانتشار، إلى السيليكون، مما يغير خصائصه الكهربائية في المناطق المستهدفة.

إصلاح وتنشيط البلورة (التخمير)

بعد عمليات مثل زرع الأيونات (حيث يتم قذف المطعمات في الرقاقة)، تتضرر بنية بلورة السيليكون.

التخمير (Annealing) هو عملية معالجة حرارية تتم في فرن لإصلاح هذا الضرر البلوري. والأهم من ذلك، أنه يوفر الطاقة اللازمة "لتنشيط" ذرات التطعيم، مما يسمح لها بالاندماج كهربائيًا في شبكة السيليكون.

فهم المفاضلات والتحديات

على الرغم من أهميتها، يمثل استخدام الأفران الأنبوبية تحديات هندسية كبيرة تحدد أحدث ما توصلت إليه تكنولوجيا تصنيع أشباه الموصلات.

المعركة المستمرة ضد التلوث

يعد الحفاظ على النقاء معركة لا هوادة فيها. يجب أن تكون أنابيب الكوارتز المستخدمة في الأفران، وأنظمة توصيل الغاز، وروبوتات مناولة الرقائق، كلها نظيفة بلا عيب. حتى أصغر تسرب أو إطلاق غاز من مادة ما يمكن أن يُدخل الملوثات ويدمر إنتاجية الجهاز.

الطلب على التوحيد المطلق

مع نمو أحجام الرقائق (من 200 مم إلى 300 مم)، أصبح ضمان أن تكون درجة الحرارة متطابقة عبر مساحة سطح بحجم طبق العشاء أمرًا صعبًا للغاية. يتطلب تحقيق ذلك عناصر تسخين متطورة متعددة المناطق وخوارزميات تحكم متقدمة.

الإنتاجية مقابل الدقة

توفر الأفران الدفعية، التي تعالج العديد من الرقائق دفعة واحدة، إنتاجية عالية ولكنها تجعل تحقيق التوحيد المثالي لكل رقاقة أكثر صعوبة. توفر أنظمة المعالجة الحرارية السريعة برقاقة واحدة (RTP) تحكمًا فائقًا ولكن بمعدل إنتاجية أقل بكثير. يجب على المصنعين الموازنة باستمرار بين هذا المفاضلة بين السرعة والدقة.

اتخاذ القرار الصحيح لهدفك

تُملى عليك عملية الفرن المحددة التي تستخدمها بالكامل حسب الطبقة أو الخاصية الكهربائية التي تحاول إنشائها على الرقاقة.

- إذا كان تركيزك الأساسي هو إنشاء عازل بوابي نقي: سوف تستخدم الأكسدة الحرارية لتنمية طبقة ثاني أكسيد سيليكون مثالية بأقل قدر من العيوب.

- إذا كان تركيزك الأساسي هو تكوين مسارات موصلة أو أقنعة صلبة: فسوف تعتمد على الترسيب الكيميائي للبخار (CVD) لترسيب طبقات مثل البولي سيليكون أو نيتريد السيليكون.

- إذا كان تركيزك الأساسي هو تحديد السلوك الكهربائي للترانزستور: فسوف تستخدم أفران الانتشار والتخمير لإدخال وتنشيط المطعمات بدقة متناهية.

في نهاية المطاف، يعد إتقان هذه العمليات الحرارية أمرًا أساسيًا لتحويل رقاقة سيليكون بسيطة إلى دائرة متكاملة معقدة وقوية.

جدول ملخص:

| العملية | الوظيفة الرئيسية | المواد/النتائج |

|---|---|---|

| الأكسدة الحرارية | تنمية طبقات ثاني أكسيد السيليكون | تكوين العوازل البوابية للترانزستورات |

| الترسيب الكيميائي للبخار (CVD) | ترسيب طبقات رقيقة | إنشاء طبقات موصلة (بولي سيليكون) وعازلة (نيتريد السيليكون) |

| الانتشار والتطعيم | تعديل الخصائص الكهربائية | إدخال المطعمات لتكوين مناطق من النوع N والنوع P |

| التخمير | إصلاح الضرر البلوري | تنشيط المطعمات واستعادة سلامة شبكة السيليكون |

ارتقِ بتصنيع أشباه الموصلات لديك مع حلول KINTEK المتقدمة للأفران عالية الحرارة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أفرانًا أنبوبية وأنظمة أخرى مثل أفران الغلاف (Muffle)، والأنبوبية، والدوارة، والتفريغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار/التكثيف الكيميائي المعزز بالبلازما (CVD/PECVD Systems). تضمن قدرات التخصيص العميق لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الإنتاجية والأداء في العمليات الحرارية مثل الأكسدة والترسيب والتطعيم. هل أنت مستعد لتحسين كفاءة مختبرك؟ اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا دفع ابتكارك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق