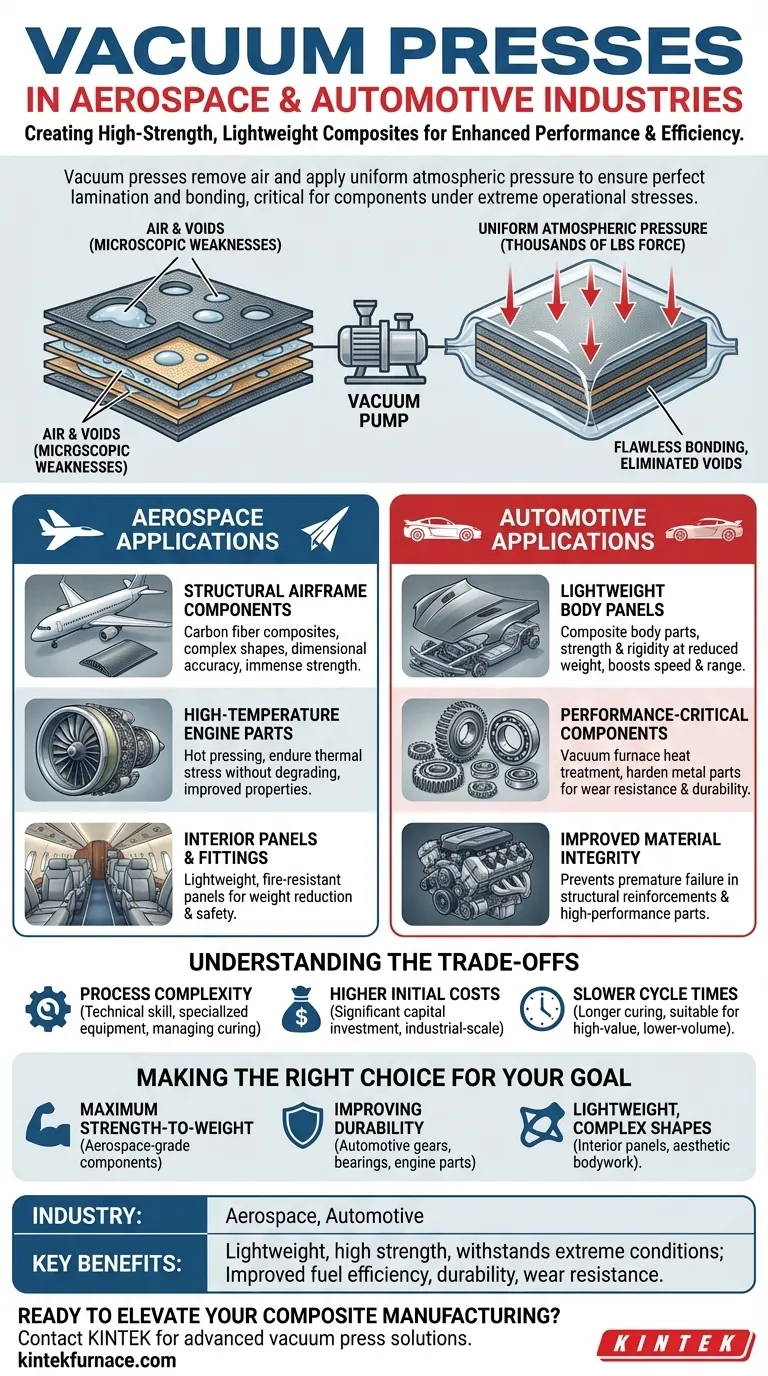

باختصار، تُستخدم المكابس الفراغية في صناعات الطيران والسيارات لتصنيع أجزاء مركبة عالية القوة وخفيفة الوزن. عن طريق إزالة الهواء وتطبيق ضغط جوي موحد، تضمن هذه المكابس التصفيح والربط المثالي للمواد، وهو أمر بالغ الأهمية لإنشاء مكونات تعزز الأداء والسلامة وكفاءة استهلاك الوقود.

الوظيفة الأساسية للمكبس الفراغي ليست مجرد تشكيل جزء، بل ضمان سلامة مادته. في الصناعات الحساسة مثل الطيران والسيارات، تقضي هذه العملية على نقاط الضعف المجهرية، مما يضمن أن المكونات يمكن أن تتحمل الضغوط التشغيلية القصوى دون فشل.

المبدأ الأساسي: لماذا الفراغ ضروري؟

يعد استخدام الفراغ أساسيًا لإنشاء مواد مركبة خالية من العيوب. تعالج هذه العملية تحديات لا يمكن التغلب عليها بالأساليب التقليدية للتثبيت أو الضغط وحدها.

إزالة الهواء والفراغات

أي هواء أو غاز متطاير محبوس بين طبقات المادة المركبة يخلق فراغًا. هذه الفراغات هي نقاط ضعف مجهرية يمكن أن تعرض السلامة الهيكلية للمكون بأكمله للخطر تحت الضغط، مما يؤدي إلى انفصال الطبقات أو الكسر.

تزيل المضخة الفراغية كل الهواء من داخل الطبقات قبل وأثناء عملية المعالجة، مما يضمن تدفق الراتنج بالكامل وربط كل ليف دون عيوب.

ضمان الضغط الموحد

بمجرد تحقيق الفراغ داخل الكيس المغلق، يمارس الضغط الجوي الخارجي قوة موحدة تمامًا عبر السطح بأكمله للجزء. هذا الضغط المتسق يعادل آلاف الأرطال من قوة التثبيت، مما يضمن اتصالاً وثيقًا بين جميع الطبقات.

هذه الطريقة متفوقة بكثير على التثبيت الميكانيكي، الذي يمكن أن يخلق نقاط ضغط غير متساوية ويؤدي إلى منتج نهائي أضعف وأقل موثوقية.

التطبيقات في مجال الطيران: دفع حدود الأداء

في مجال الطيران، كل غرام من الوزن مهم، والفشل الهيكلي ليس خيارًا. الكبس الفراغي لا غنى عنه لتصنيع المكونات التي تلبي هذه المتطلبات القصوى.

مكونات الهيكل الإنشائي

غالبًا ما تُصنع الأجزاء الهيكلية الرئيسية مثل الأجنحة وأقسام جسم الطائرة وأسطح التحكم من مواد مركبة من ألياف الكربون. يخلق الكبس الفراغي الساخن هذه الأشكال الكبيرة والمعقدة بالدقة الأبعاد المطلوبة والقوة الهائلة اللازمة لتحمل قوى الطيران.

أجزاء المحرك عالية الحرارة

تسمح تقنيات الكبس الساخن المتخصصة بإنشاء أجزاء مركبة يمكن أن تعمل في بيئات درجات الحرارة العالية القصوى للمحركات النفاثة. تحسن هذه العملية الخصائص الميكانيكية للمادة، مما يمكنها من تحمل الإجهاد الحراري دون تدهور.

الألواح والتجهيزات الداخلية

بالإضافة إلى الهياكل الأساسية، تُستخدم المكابس الفراغية للمكونات الداخلية مثل جدران المقصورة، وحجرات الأمتعة العلوية، والمطابخ. يتيح ذلك إنشاء ألواح قوية وخفيفة الوزن ومقاومة للحريق تساهم في تقليل الوزن الإجمالي والسلامة.

التطبيقات في صناعة السيارات: قيادة الكفاءة والسلامة

تستخدم صناعة السيارات المعالجة الفراغية لإنتاج أجزاء خفيفة الوزن تعمل على تحسين اقتصاد الوقود والأداء، بالإضافة إلى تعزيز متانة المكونات الميكانيكية الحرجة.

ألواح الهيكل خفيفة الوزن

تعتمد السيارات عالية الأداء والسيارات الكهربائية على تخفيف الوزن لزيادة السرعة والمدى. توفر ألواح الهيكل المركبة المقولبة بالفراغ، وغطاء المحرك، ومكونات الهيكل القوة والصلابة اللازمتين بجزء بسيط من وزن الفولاذ أو الألمنيوم.

المكونات الحرجة للأداء

تمتد مبادئ التكنولوجيا الفراغية إلى المعالجة الحرارية. تُستخدم الأفران الفراغية لتقسية الأجزاء المعدنية مثل التروس، والمحامل، ومكونات المحرك. تحسن هذه العملية مقاومة التآكل والمتانة، مما يضمن أن هذه الأجزاء يمكن أن تتحمل التشغيل عالي السرعة والأحمال الثقيلة لفترة أطول.

تحسين سلامة المواد

بالنسبة للمكونات المعرضة للاهتزاز والإجهاد المستمر، يضمن الكبس الفراغي سلامة مادية خالية من العيوب. يمنع هذا الفشل المبكر في كل شيء بدءًا من التعزيزات الهيكلية وحتى أجزاء مجموعة نقل الحركة عالية الأداء.

فهم المفاضلات

على الرغم من أن الكبس الفراغي تكنولوجيا قوية، إلا أنها ليست خالية من التعقيدات. إن فهم قيودها هو مفتاح تطبيقها الناجح.

تعقيد العملية

يتطلب تحقيق ختم فراغي مثالي وإدارة عملية المعالجة مهارة تقنية كبيرة ومعدات متخصصة. غالبًا ما تتضمن قائمة الأجهزة الضرورية مضخات محددة مثل مضخات الريشة الدوارة، أو الانتشار، أو الجذور (Roots pumps)، وكل منها مناسب لتطبيقات مختلفة.

تكاليف أولية أعلى

تمثل المعدات المطلوبة للكبس الفراغي على المستوى الصناعي، خاصة المكابس الساخنة للطيران، استثمارًا رأسماليًا كبيرًا مقارنة بأدوات تشكيل المعادن التقليدية.

أوقات دورة أبطأ

قد تستغرق معالجة جزء مركب تحت التفريغ عدة ساعات، وهو وقت أطول بكثير من ختم جزء معدني. هذا يجعله أكثر ملاءمة للإنتاج ذي القيمة العالية وحجم الإنتاج المنخفض بدلاً من التصنيع الشامل للسيارات.

اتخاذ الخيار الصحيح لهدفك

يجب أن تتماشى التقنية الفراغية المحددة التي تستخدمها بشكل مباشر مع هدفك النهائي.

- إذا كان تركيزك الأساسي هو أقصى نسبة قوة إلى وزن للأجزاء الحرجة: الكبس الساخن هو الخيار المثالي لإنشاء مكونات بدرجة الطيران والتي يجب أن تعمل تحت ظروف قصوى.

- إذا كان تركيزك الأساسي هو تحسين متانة الأجزاء الميكانيكية: المعالجة الحرارية في الأفران الفراغية ضرورية لتعزيز صلابة ومقاومة تآكل تروس السيارات والمحامل ومكونات المحرك.

- إذا كان تركيزك الأساسي هو إنشاء أشكال خفيفة الوزن ومعقدة للاستخدام غير الهيكلي: التشكيل بالقالب الكيسي الفراغي (Vacuum bag molding) هو طريقة متعددة الاستخدامات وفعالة للأجزاء مثل الألواح الداخلية أو هياكل المركبات الجمالية.

في نهاية المطاف، تمكن التكنولوجيا الفراغية المهندسين من بناء مكونات أقوى وأخف وزنًا وأكثر موثوقية من أي وقت مضى.

جدول ملخص:

| الصناعة | التطبيقات الرئيسية | الفوائد |

|---|---|---|

| الطيران | مكونات الهيكل الإنشائي، أجزاء المحرك، الألواح الداخلية | خفيف الوزن، قوة عالية، يتحمل الظروف القصوى |

| السيارات | ألواح الهيكل خفيفة الوزن، التروس، المحامل، مكونات المحرك | تحسين كفاءة استهلاك الوقود، المتانة، مقاومة التآكل |

هل أنت مستعد لرفع مستوى تصنيع المواد المركبة لديك؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مزودة بحلول مكابس فراغية متقدمة. يكتمل خط إنتاجنا، الذي يشمل أفران الغلاف (Muffle)، والأنبوبية (Tube)، والدوارة (Rotary Furnaces)، وأفران الفراغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران عالية الحرارة لدينا أن تعزز أدائك وكفاءتك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- في أي المجالات يتم تطبيق تكنولوجيا الكبس الحراري؟ ضرورية للفضاء والدفاع والتصنيع المتقدم

- ما هي الخطوات التشغيلية النموذجية عند استخدام مكبس تفريغ الهواء؟ إتقان الترابط والتشكيل الخالي من العيوب

- ما هي مكابس التفريغ وما هي استخداماتها الأساسية؟ إطلاق العنان لمعالجة المواد عالية الأداء

- كيف تفيد السيطرة المفصّلة على الحرارة والضغط في الكبس الحراري؟ تحقيق كثافة وقوة مادية فائقتين

- كيف تعزز الأتمتة عملية الكبس الساخن؟ تعزيز الدقة والكفاءة والجودة