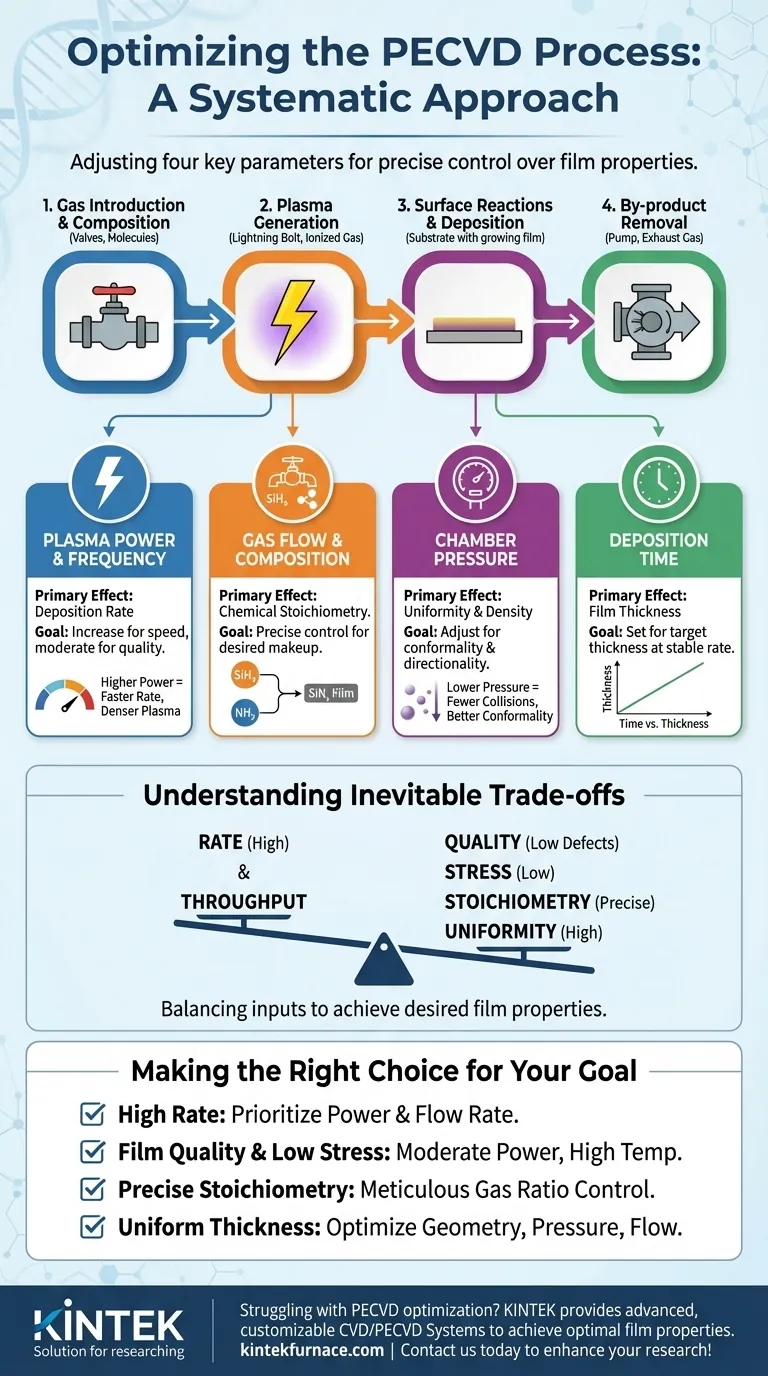

لتحسين عملية PECVD، يجب عليك تعديل أربعة معلمات رئيسية بشكل منهجي: قوة البلازما، ومعدلات تدفق الغاز وتركيبه، وضغط الغرفة، ووقت الترسيب. تتحكم هذه المتغيرات بشكل مباشر في الأنواع التفاعلية للبلازما، ومعدل نمو الفيلم، وسمك الفيلم النهائي، وتركيبه الكيميائي. يدور التحسين الفعال حول موازنة هذه المدخلات لتحقيق خصائص الفيلم المطلوبة.

جوهر تحسين PECVD لا يتعلق بالعثور على إعداد "مثالي" واحد، بل بفهم علاقة السبب والنتيجة بين كل معلمة عملية وخصائص الفيلم الناتجة. تأتي السيطرة الحقيقية من معرفة "المقبض" الذي يجب تدويره للتأثير على نتيجة معينة.

الأساس: كيف تنشئ PECVD فيلمًا

لتحسين العملية، يجب عليك أولاً فهم خطواتها الأساسية. تؤثر كل معلمة تتحكم فيها بشكل مباشر على واحدة أو أكثر من هذه المراحل.

1. إدخال الغاز وتركيبه

تبدأ العملية بإدخال الغازات المتفاعلة (المواد الأولية) إلى غرفة التفريغ. تعتبر النسبة بين هذه الغازات هي المحدد الأساسي للتركيب الكيميائي للفيلم النهائي، أو التكافؤ الكيميائي.

على سبيل المثال، عند ترسيب نيتريد السيليكون (SiNx)، تتحكم نسبة السيلان (SiH4) إلى مصدر نيتروجين مثل الأمونيا (NH3) أو أكسيد النيتروز (N2O) بشكل مباشر في نسبة السيليكون إلى النيتروجين في الفيلم المترسب.

2. توليد البلازما

يتم تطبيق مجال كهربائي عالي التردد على الغاز، مما يؤدي إلى تأينه وإنشاء بلازما. البلازما عبارة عن خليط شديد التفاعل من الأيونات والإلكترونات والأنواع الجذرية المحايدة.

تعد قوة البلازما هي المتغير الرئيسي هنا. تؤدي زيادة الطاقة إلى زيادة كثافة البلازما، مما يخلق تركيزًا أعلى من الأنواع التفاعلية. يؤدي هذا عمومًا إلى معدل ترسيب أسرع.

3. التفاعلات السطحية والترسيب

تنتشر الأنواع التفاعلية من البلازما إلى سطح الركيزة. هناك، تمتص وتتفاعل وترتبط لتكوين فيلم رقيق صلب.

تعد درجة حرارة الركيزة (وإن لم تكن جزءًا مباشرًا من توليد البلازما) حاسمة في هذه المرحلة. توفر درجات الحرارة المرتفعة المزيد من الطاقة للتفاعلات السطحية وتسمح للذرات المترسبة بالتحرك (حركية السطح)، مما يؤدي غالبًا إلى فيلم أكثر كثافة وجودة أعلى مع إجهاد داخلي أقل.

4. إزالة المنتجات الثانوية

يجب ضخ المنتجات الثانوية الغازية من التفاعلات السطحية باستمرار من الغرفة. يعد ضغط الغرفة و معدلات تدفق الغاز أمرًا بالغ الأهمية لهذا.

تؤدي خفض الضغط إلى زيادة المسار الحر المتوسط للجسيمات ويمكن أن تجعل الأيونات أكثر توجيهًا، بينما يؤثر معدل التدفق الكلي للغاز على وقت بقاء الأنواع التفاعلية في الغرفة.

معلمات التحسين الرئيسية وآثارها

فكر في التحسين كمعادلة متعددة المتغيرات. غالبًا ما يؤدي تغيير معلمة واحدة إلى تأثيرات متتالية على المعلمات الأخرى وعلى الفيلم النهائي.

قوة وتردد البلازما

هذا هو التحكم الأساسي الخاص بك لـ معدل الترسيب. تؤدي الطاقة الأعلى إلى إنشاء بلازما أكثر كثافة، مما يولد المزيد من الجذور الحرة والأيونات المكونة للفيلم. يؤثر تردد المجال الكهربائي (مثل التردد اللاسلكي أو الموجات الدقيقة) أيضًا على خصائص البلازما وطاقة الأيونات التي تقصف الركيزة.

تدفق الغاز وتركيبه

يتحكم هذا بشكل مباشر في التركيب الكيميائي للفيلم. لإنشاء مادة معينة مثل ثاني أكسيد السيليكون (SiO2) أو نيتريد السيليكون (SiNx)، يجب عليك توفير العناصر المكونة بنسبة دقيقة ومستقرة.

ضغط الغرفة

يؤثر الضغط على تجانس و كثافة الفيلم. تؤدي الضغوط المنخفضة إلى عدد أقل من تصادمات الطور الغازي، مما يسمح للأنواع التفاعلية بالانتقال في خطوط مستقيمة إلى الركيزة. يمكن أن يؤدي ذلك إلى تحسين التوافق (مدى جودة تغطية الفيلم للخطوات) والاتجاهية.

وقت الترسيب

هذا هو المتغير الأبسط. بالنسبة لمجموعة مستقرة معينة من ظروف العملية، يتناسب سمك الفيلم طرديًا مع وقت الترسيب. بمجرد تحديد معدلك واستقراره، تستخدم الوقت لتحقيق سمكك المستهدف.

فهم المقايضات الحتمية

غالبًا ما يأتي التحسين لخاصية واحدة على حساب أخرى. يعد التعرف على هذه المقايضات علامة على الخبير.

المعدل مقابل الجودة

يمكن أن تكون محاولة الحصول على معدل ترسيب مرتفع جدًا عن طريق زيادة قوة البلازما أو تدفق الغاز ضارة. يمكن أن يؤدي إلى المزيد من العيوب، وارتفاع دمج الهيدروجين (الذي يمكن أن يؤثر على الخصائص الإلكترونية)، وزيادة الإجهاد الداخلي للفيلم.

الإجهاد مقابل التكافؤ الكيميائي

يمكن أن يؤدي تحقيق النسبة الكيميائية المثالية (التكافؤ الكيميائي) أحيانًا إلى فيلم ذو إجهاد داخلي عالٍ. يمكن أن يتسبب هذا الإجهاد في تشقق الفيلم أو انفصاله عن الركيزة. غالبًا ما يكون ضبط المعلمات الأخرى مثل درجة الحرارة أو قصف الأيونات (عبر الطاقة/الضغط) مطلوبًا للتخفيف من ذلك.

التجانس مقابل الإنتاجية

يمكن أن تزيد معدلات تدفق الغاز العالية من الإنتاجية ولكن قد تؤدي إلى ترسيب غير موحد عبر ركيزة كبيرة. قد يشهد مركز الرقاقة تركيز غاز مختلفًا عن الحافة، مما يؤدي إلى اختلافات في السمك أو التركيب.

اتخاذ الخيار الصحيح لهدفك

تعتمد استراتيجية التحسين الخاصة بك كليًا على خاصية الفيلم الأكثر أهمية لتطبيقك.

- إذا كان تركيزك الأساسي هو معدل ترسيب عالٍ: أولوية زيادة قوة البلازما ومعدل التدفق الكلي لغازاتك المتفاعلة.

- إذا كان تركيزك الأساسي هو جودة الفيلم والإجهاد المنخفض: استخدم قوة بلازما معتدلة ودرجة حرارة ركيزة مرتفعة نسبيًا لتعزيز حركية السطح وتعزيز بنية دقيقة كثيفة.

- إذا كان تركيزك الأساسي هو التكافؤ الكيميائي الدقيق: تحكم بدقة وثبات في نسبة تدفق غازاتك الأولية، باستخدام أدوات التوصيف للتحقق من تركيب الفيلم.

- إذا كان تركيزك الأساسي هو سمك موحد عبر الرقاقة: ركز على تحسين هندسة الغرفة والضغط وديناميكيات تدفق الغاز لضمان التوزيع المتساوي للأنواع التفاعلية.

في النهاية، تحسين PECVD هو عملية منهجية لموازنة هذه المتغيرات المترابطة لتحقيق نتيجة هندسية محددة.

جدول الملخص:

| المعلمة | التأثير الأساسي على الفيلم | هدف التحسين الرئيسي |

|---|---|---|

| قوة البلازما | معدل الترسيب | زيادة للسرعة، معتدلة للجودة |

| تدفق وتركيب الغاز | التكافؤ الكيميائي | تحكم دقيق للتركيب المطلوب للفيلم |

| ضغط الغرفة | التجانس والكثافة | تعديل للتوافق والاتجاهية |

| وقت الترسيب | سمك الفيلم | تحديد للسمك المستهدف بمعدل مستقر |

| درجة حرارة الركيزة | جودة الفيلم والإجهاد | أعلى لأفلام أكثر كثافة وأقل إجهادًا |

هل تواجه صعوبة في تحسين PECVD لعمليات الأغشية الرقيقة في مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق خصائص فيلم وكفاءة مثلى. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز نتائج بحثك وإنتاجك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك