لتحسين الطول الموحد لفرن الأنبوب، تتضمن الاستراتيجيات الأكثر فعالية إضافة سدادات عزل وزيادة عدد مناطق التسخين المستقلة. تعالج هذه الطرق مباشرة السبب الرئيسي لتباين درجة الحرارة — فقدان الحرارة عند نهايات الأنبوب — عن طريق احتواء الحرارة فعليًا والتعويض النشط عن انخفاضات درجة الحرارة.

إن تحقيق منطقة درجة حرارة موحدة أطول يدور أساسًا حول مواجهة فقدان الحرارة الحتمي عند نهايات الأنبوب. ويتم تحقيق ذلك على أفضل وجه باستخدام حواجز مادية (سدادات عزل) للاحتفاظ بالحرارة ومناطق تسخين متعددة يتم التحكم فيها بشكل مستقل للتعويض النشط عن انخفاضات درجة الحرارة.

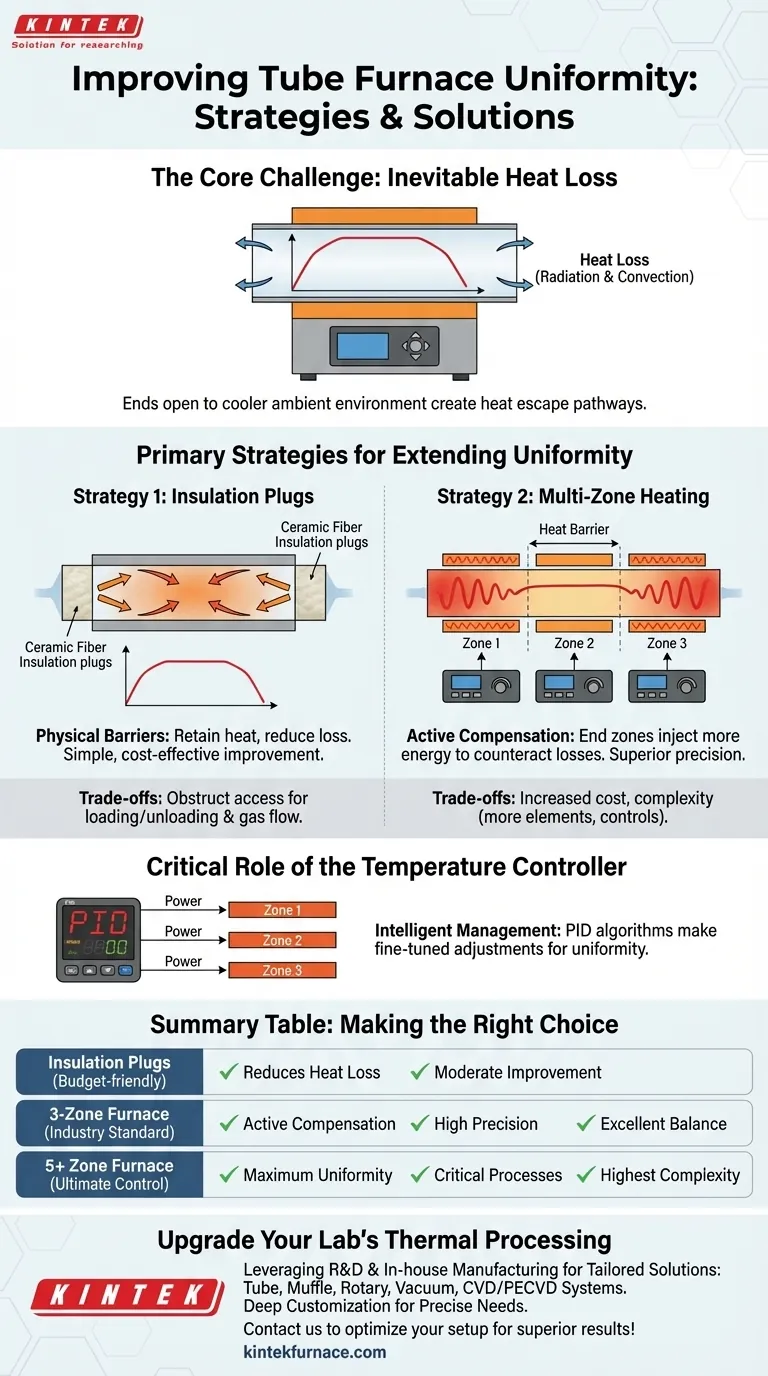

التحدي الأساسي: فقدان الحرارة الحتمي

لماذا تنخفض درجة الحرارة عند الأطراف

المشكلة الرئيسية هي أن نهايات أنبوب الفرن مفتوحة للبيئة المحيطة الأكثر برودة. وهذا يخلق مسارًا طبيعيًا للحرارة للهروب عن طريق الإشعاع والحمل الحراري.

ونتيجة لذلك، فإن ملف درجة الحرارة لفرن بسيط لا يكون مسطحًا أبدًا. فهو يبلغ ذروته في المركز وينخفض نحو كل طرف، مما يحد من الطول الموحد — وهي المنطقة التي تكون فيها درجة الحرارة مستقرة ومتسقة.

الاستراتيجيات الأساسية لتوسيع التجانس

الاستراتيجية 1: استخدام سدادات العزل

الخطوة الأولى الأبسط والأكثر فعالية من حيث التكلفة غالبًا هي تركيب سدادات عزل عند نهايات أنبوب المعالجة.

تُصنع هذه السدادات عادةً من ألياف السيراميك أو مواد عازلة أخرى عالية الحرارة. وهي تعمل كحواجز مادية تعكس الحرارة مرة أخرى إلى الفرن وتقلل بشكل كبير من كمية الحرارة المفقودة إلى الهواء الخارجي.

على الرغم من بساطة هذه الطريقة، إلا أنها يمكن أن تخلق تحسينًا ملحوظًا في طول المنطقة الموحدة عن طريق احتجاز الحرارة حيث قد تهرب لولا ذلك.

الاستراتيجية 2: زيادة عدد مناطق التسخين

لتحكم أكثر دقة، الحل الأفضل هو فرن متعدد المناطق.

يحتوي فرن أحادي المنطقة القياسي على مجموعة واحدة من عناصر التسخين يتم إدارتها بواسطة وحدة تحكم واحدة. ولا يمكنه التعويض عن فقدان الحرارة الطبيعي عند الأطراف.

فرن ثلاثي المناطق، وهو التكوين الأكثر شيوعًا للمناطق المتعددة، يحتوي على ثلاث مجموعات مستقلة من عناصر التسخين ووحدات التحكم. يمكن برمجة المنطقتين الطرفيتين الأصغر على درجة حرارة أعلى من المنطقة المركزية الكبيرة.

يتيح ذلك للمناطق الطرفية ضخ المزيد من الطاقة بشكل نشط، مما يخلق "حاجزًا حراريًا" يعوض الخسائر ويجعل ملف درجة الحرارة مسطحًا عبر جزء أطول بكثير من الأنبوب. يمكن أن تحتوي الأفران على خمس مناطق أو أكثر لدقة أكبر.

الدور الحاسم لوحدة التحكم في درجة الحرارة

لا يكون التصميم متعدد المناطق فعالًا إلا عندما يقترن بـ وحدة تحكم متقدمة في درجة الحرارة، وغالبًا ما تستخدم خوارزمية PID (التناسبية-التكاملية-التفاضلية).

يدير نظام التحكم هذا بذكاء خرج الطاقة لكل منطقة، ويقوم بتعديلات دقيقة وثابتة للحفاظ على ملف درجة الحرارة المطلوب. بدون وحدة تحكم متطورة، سيكون من المستحيل تقريبًا إدارة مناطق متعددة لتحقيق التجانس.

فهم المقايضات

سدادات العزل: البساطة مقابل الوصول

سدادات العزل غير مكلفة وفعالة للغاية بالنسبة لتكلفتها. ومع ذلك، يمكن أن تعيق الوصول إلى أنبوب المعالجة.

قد يؤدي ذلك إلى تعقيد تحميل وتفريغ العينات أو التدخل في العمليات التي تتطلب تدفقًا مستمرًا للغاز أو التحكم في الغلاف الجوي.

الأفران متعددة المناطق: الدقة مقابل التعقيد

يوفر الفرن متعدد المناطق تحكمًا لا مثيل له في ملف درجة الحرارة، مما يجعله ضروريًا للتطبيقات الحساسة.

المقايضة هي زيادة كبيرة في التكلفة والتعقيد. تتطلب كل منطقة إضافية المزيد من عناصر التسخين، والأسلاك، وأجهزة التحكم المتطورة، مما يجعل النظام أكثر تكلفة للشراء وربما أكثر تعقيدًا للبرمجة.

اختيار الخيار الصحيح لتطبيقك

يعتمد اختيار الاستراتيجية الصحيحة كليًا على الدقة التي تتطلبها عمليتك وقيودك التشغيلية.

- إذا كان تركيزك الأساسي على الميزانية وتحسين معتدل: ابدأ بفرن أحادي المنطقة وأضف سدادات عزل عالية الجودة.

- إذا كان تركيزك الأساسي على نتائج عالية الجودة وقابلة للتكرار: يعتبر فرن ثلاثي المناطق هو المعيار الصناعي، حيث يوفر توازنًا ممتازًا بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي على أقصى قدر من التجانس للعمليات الحرجة: يوفر الفرن الذي يحتوي على خمس مناطق أو أكثر المستوى الأقصى من التحكم للتطبيقات الأكثر تطلبًا.

في النهاية، يعد مواءمة تصميم فرنك مع متطلبات عمليتك المحددة هو المفتاح لتحقيق نتائج موثوقة وناجحة.

جدول الملخص:

| الاستراتيجية | الفائدة الرئيسية | مثالي لـ |

|---|---|---|

| سدادات العزل | يقلل من فقدان الحرارة عند الأطراف | تحسينات صديقة للميزانية |

| التسخين متعدد المناطق | يعوض بنشاط عن انخفاضات درجة الحرارة | تطبيقات عالية الدقة |

ارفع مستوى المعالجة الحرارية في مختبرك باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة خيارات مصممة خصيصًا مثل أفران الأنابيب، وأفران الكتم، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز التجانس والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين إعداد فرن الأنبوب الخاص بك للحصول على نتائج ممتازة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية