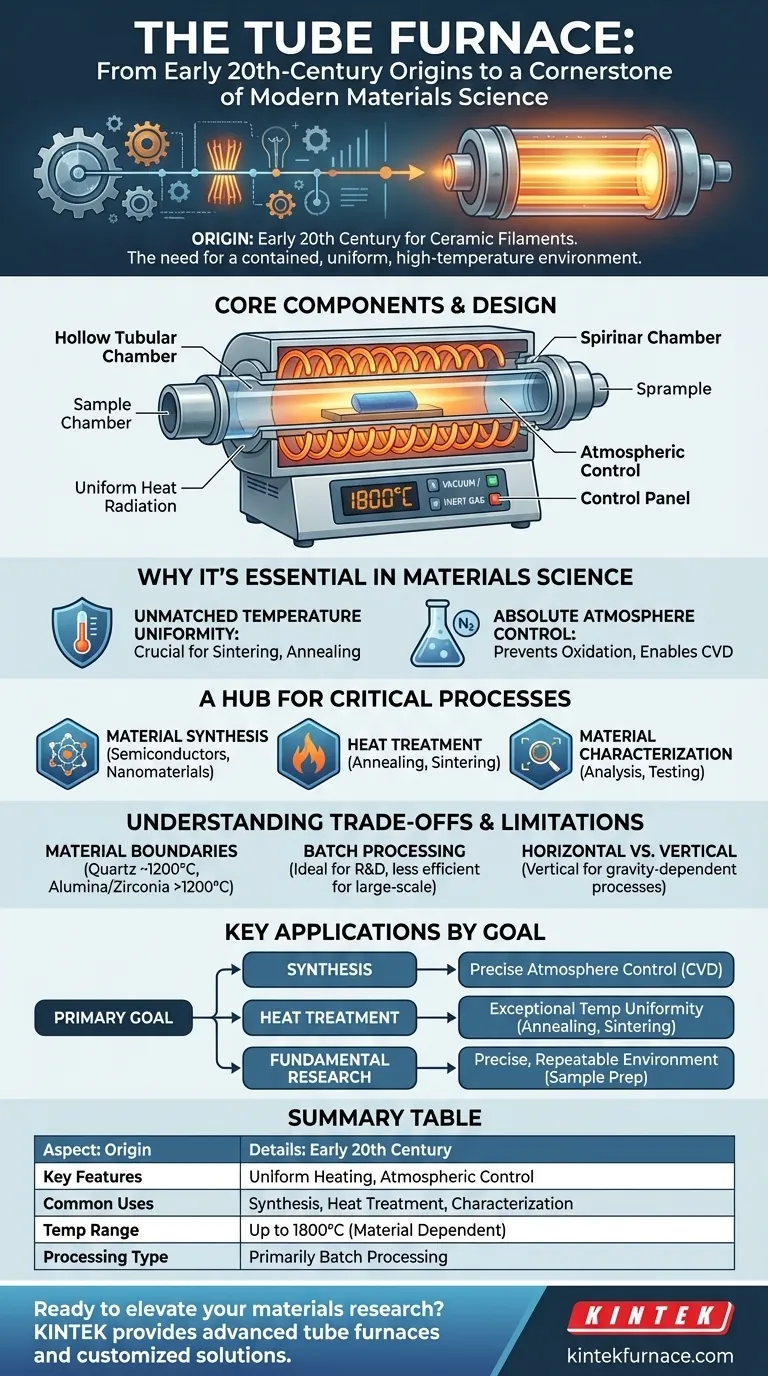

لفهم حجر الزاوية في علوم المواد الحديثة، يجب فهم أدواتها الأساسية. نشأ فرن الأنبوب في أوائل القرن العشرين من الأبحاث التي أجريت على خيوط السيراميك الدقيقة، والتي تطلبت نوعًا جديدًا من غرف التسخين الأسطوانية. اليوم، يعد هذا التصميم الأساسي حجر الزاوية في الأعمال ذات درجات الحرارة العالية، ويوجد في كل مكان بدءًا من مختبرات الأبحاث الجامعية وصولًا إلى أرضيات المصانع الصناعية.

تكمن القيمة الحقيقية لفرن الأنبوب ليس فقط في قدرته على التسخين، بل في قوته لخلق بيئة يمكن التحكم فيها وعزلها بشكل مثالي. هذا المزيج من الحرارة الموحدة والتحكم في الجو هو ما يمكّن من تخليق وتكرير المواد الأكثر تقدمًا في العالم.

نشأة التسخين الدقيق

لم يتم اختراع فرن الأنبوب بالصدفة. لقد وُلد من حاجة محددة لبيئة مسخنة ومحتواة وموحدة لم تتمكن طرق التسخين الأخرى في ذلك الوقت من توفيرها.

من خيوط السيراميك إلى أداة عالمية

احتاج مبتكرو أوائل القرن العشرين إلى طريقة لمعالجة خيوط السيراميك الدقيقة في درجات حرارة قصوى دون تلوث أو تسخين غير متساوٍ. كان الحل هو غرفة تسخين أسطوانية، السلف المباشر لفرن الأنبوب الحديث. وقد ثبت أن هذا التصميم فعال للغاية لدرجة أنه ظل أساسيًا لأكثر من قرن.

المكونات الأساسية

يتكون فرن الأنبوب من ثلاثة أجزاء أساسية. غرفة أنبوبية مجوفة، مصنوعة عادةً من الكوارتز أو سيراميك متين مثل الألومينا، تحمل العينة. تحيط عناصر التسخين بهذا الأنبوب، ويوفر نظام التحكم في درجة الحرارة تنظيمًا حراريًا دقيقًا، يتجاوز غالبًا 1800 درجة مئوية.

لماذا يعتبر فرن الأنبوب حجر الزاوية في علوم المواد

التصميم البسيط لفرن الأنبوب هو أعظم نقاط قوته. إنه يتفوق في توفير حالتين حاسمتين مطلوبتين لمعالجة المواد المتقدمة: توحيد استثنائي لدرجة الحرارة والتحكم الدقيق في الجو المحيط.

توحيد درجة الحرارة لا مثيل له

يضمن الشكل الأسطواني إشعاع الحرارة بالتساوي من جميع الجوانب نحو المركز. يعد هذا التسخين الموحد أمرًا بالغ الأهمية لعمليات مثل التلبيد (sintering) والمعالجة الحرارية (annealing)، حيث يمكن أن يؤدي حتى التباينات الطفيفة في درجة الحرارة إلى إتلاف السلامة الهيكلية للعينة.

التحكم المطلق في الجو المحيط

تتفاعل العديد من المواد المتقدمة بشكل عنيف مع الأكسجين أو الغازات الأخرى في درجات الحرارة العالية. يمكن إغلاق فرن الأنبوب وتشغيله تحت فراغ أو ملؤه بغاز خامل (مثل الأرجون أو النيتروجين). هذا يمنع التفاعلات الكيميائية غير المرغوب فيها، مثل الأكسدة، وهو أمر ضروري لعمليات مثل الترسيب الكيميائي للبخار (CVD)، حيث تنمو المواد الجديدة طبقة فوق طبقة من الغازات الأولية.

مركز للعمليات الحرجة

هذه البيئة الخاضعة للرقابة تجعل فرن الأنبوب لا غنى عنه لمجموعة واسعة من التطبيقات:

- تخليق المواد: إنشاء مواد جديدة، بما في ذلك أشباه الموصلات والمواد النانوية.

- المعالجة الحرارية: تحسين خصائص المعادن والسيراميك من خلال عمليات مثل التخمير (التليين وتخفيف الإجهاد) والتلبيد (صهر المساحيق معًا).

- توصيف المواد: إعداد العينات للتحليل أو اختبار الاستقرار الحراري للمركبات الجديدة.

فهم المفاضلات والقيود

على الرغم من قوته، يعد فرن الأنبوب أداة متخصصة ذات قيود متأصلة من المهم التعرف عليها. يضمن فهم هذه المفاضلات أنك تستخدم الأداة المناسبة للمهمة.

حدود المواد ودرجة الحرارة

يتم تحديد أقصى درجة حرارة يمكن تحقيقها بواسطة مادة أنبوب العملية. أنابيب الكوارتز شائعة وفعالة من حيث التكلفة ولكنها تقتصر عادةً على حوالي 1200 درجة مئوية. للحصول على درجات حرارة أعلى، هناك حاجة إلى أنابيب سيراميكية أكثر تكلفة (مثل الألومينا أو الزركونيا).

معالجة الدُفعات حسب التصميم

تم تصميم معظم أفران الأنابيب لـ معالجة الدُفعات، حيث تتم معالجة عينة واحدة أو مجموعة صغيرة من العينات في كل مرة. هذا يجعلها مثالية للبحث والتطوير ولكنه أقل كفاءة للتصنيع الصناعي المستمر واسع النطاق.

التوجيه الأفقي مقابل العمودي

في حين أن المعيار هو أنبوب أفقي، فإن الأفران العمودية تخدم احتياجات محددة. إنها مثالية للعمليات التي تحتاج فيها العينة إلى السقوط في منطقة التسخين أو لمنع المواد من الترهل أو التشوه في درجات حرارة عالية جدًا.

التطبيقات الرئيسية حسب الهدف

سيحدد هدفك المحدد أي ميزة لفرن الأنبوب هي الأكثر أهمية لنجاحك.

- إذا كان تركيزك الأساسي هو إنشاء مواد جديدة (التخليق): فسوف تعتمد على التحكم الدقيق في الجو لعمليات مثل الترسيب الكيميائي للبخار (CVD) ونمو البلورات.

- إذا كان تركيزك الأساسي هو تحسين المواد الموجودة (المعالجة الحرارية): فسوف تعتمد على التوحيد الاستثنائي لدرجة الحرارة للحصول على نتائج متسقة في التخمير والتلبيد والتقسية.

- إذا كان تركيزك الأساسي هو البحث الأساسي (التحليل): فسوف تستفيد من البيئة الدقيقة والقابلة للتكرار للفرن لإعداد العينات واختبار المحفزات ودراسات التحلل الحراري.

في نهاية المطاف، يمكّنك فرن الأنبوب من إتقان البيئة الخاضعة للرقابة ودرجات الحرارة العالية اللازمة للابتكار.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| المنشأ | أوائل القرن العشرين لخيوط السيراميك |

| الميزات الرئيسية | تسخين موحد، التحكم في الجو (فراغ/غاز خامل) |

| الاستخدامات الشائعة | تخليق المواد، المعالجة الحرارية، التوصيف |

| نطاق درجة الحرارة | يصل إلى 1800 درجة مئوية، حسب مادة الأنبوب |

| نوع المعالجة | معالجة دفعات في المقام الأول |

هل أنت مستعد لرفع مستوى أبحاثك في المواد باستخدام حلول دقيقة لدرجات الحرارة العالية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم أفران أنابيب متقدمة، وأفران بوذية، وأفران دوارة، وأفران تفريغ وجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المصممة خصيصًا لدينا دفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة