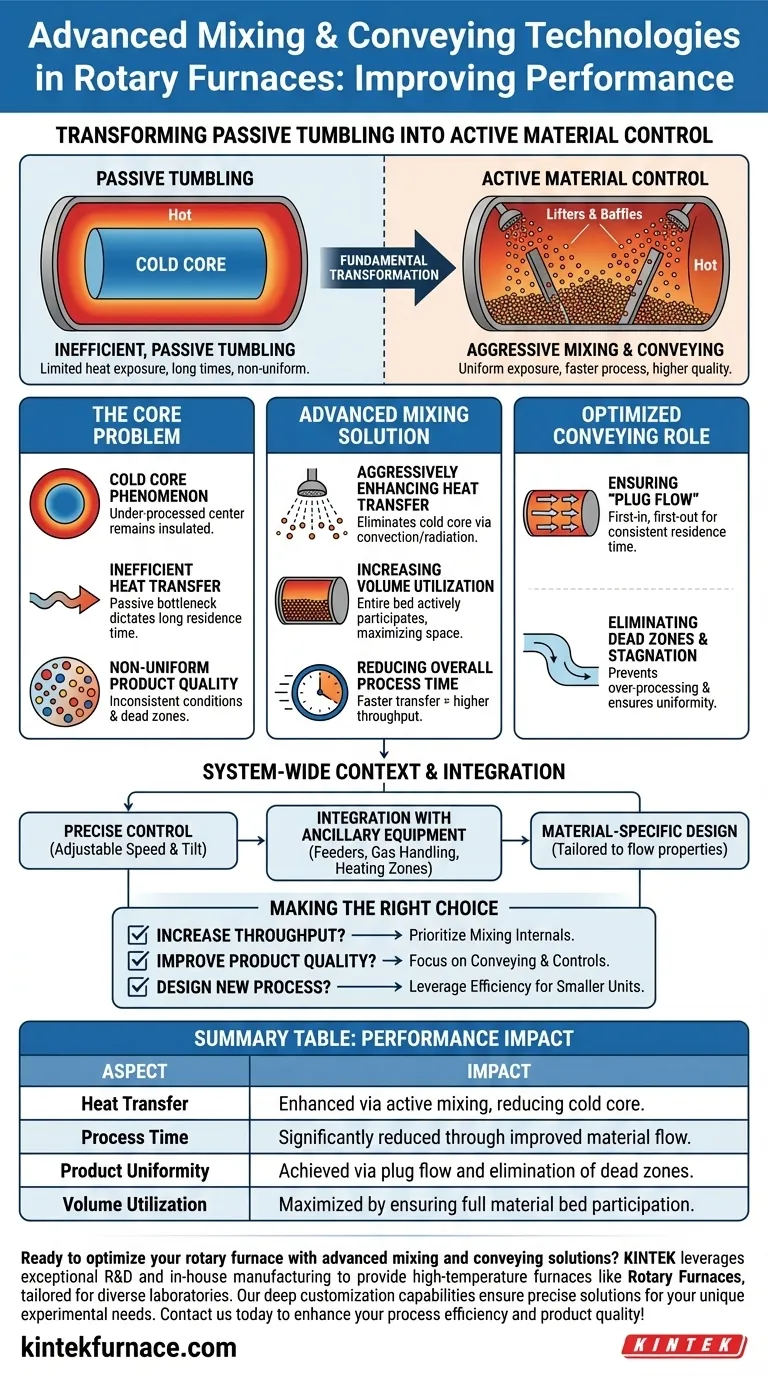

في جوهرها، تعمل تقنيات الخلط والنقل المتقدمة على تحسين أداء الفرن الدوار من خلال تغيير جوهري في كيفية تفاعل المادة مع الحرارة وجو العملية. بدلاً من مجرد التقليب السلبي، تدير هذه الأنظمة تدفق المواد بنشاط لزيادة انتقال الحرارة والكتلة إلى أقصى حد، مما يؤدي بدوره إلى تقليل وقت المعالجة، وزيادة استخدام الحجم، وضمان منتج نهائي متجانس للغاية. وهذا يسمح بتصميم أفران أصغر وأكثر كفاءة يمكن أن تتفوق على الوحدات الأكبر والأقل تطوراً.

التحدي الرئيسي في أي فرن دوار هو التغلب على التقليب السلبي غير الفعال للمواد. تعمل تقنيات الخلط والنقل المتقدمة على حل هذه المشكلة عن طريق تحويل الفرن من وعاء بسيط إلى بيئة هندسية تجبر كل جسيم على المعالجة بشكل موحد.

المشكلة الأساسية: قيود التقليب السلبي

في الفرن الدوار الأساسي، تتقلب المادة ببساطة على نفسها مع دوران الأسطوانة. يخلق هذا الإجراء الذي يبدو بسيطًا أوجه قصور كبيرة في العملية تحد من الأداء والجودة.

ظاهرة "القلب البارد"

مع تقليب طبقة المواد، تتعرض الطبقة العلوية فقط مباشرة لمصدر الحرارة وغاز المعالجة. تظل المادة في مركز الطبقة معزولة، مما يخلق "قلبًا باردًا" غير معالج بشكل كافٍ.

نقل الحرارة والكتلة غير الفعال

يمكن للحرارة أن تخترق طبقة المواد ببطء فقط عبر التوصيل من الطبقة السطحية المكشوفة. يعد هذا النقل السلبي عنق زجاجة رئيسيًا، مما يفرض وقت إقامة طويل لضمان وصول الحجم بالكامل إلى درجة الحرارة المستهدفة.

جودة المنتج غير الموحدة

مزيج من طبقة خارجية ساخنة وقلب داخلي بارد يعني أن الجسيمات تمر بظروف مختلفة تمامًا. علاوة على ذلك، يمكن أن تخلق الاختلافات في التدفق مناطق ميتة حيث تتراكم المواد، أو قنوات تمر عبرها بسرعة كبيرة جدًا، مما يؤدي إلى منتج نهائي غير موحد.

كيف يغير الخلط المتقدم العملية

تهاجم تقنيات الخلط المتقدمة مشكلة "القلب البارد" مباشرة عن طريق إجبار طبقة المواد على الانقلاب على نفسها، مما يضمن أن كل جسيم يحصل على فرصته على السطح.

تعزيز انتقال الحرارة بقوة

تم تصميم الهياكل الداخلية مثل الرافعات (lifters) والحواجز (baffles) أو المحرضات المخصصة لرفع المواد من قاع الطبقة ورشها عبر الجو الساخن في الجزء العلوي من الفرن. وهذا يزيد بشكل كبير من انتقال الحرارة والكتلة عن طريق الحمل الحراري والإشعاع، مما يلغي تقريبًا القلب البارد.

زيادة الاستخدام الفعال للحجم

من خلال ضمان مشاركة المقطع العرضي الكامل لطبقة المواد بنشاط في التفاعل، فإنك تستخدم الحجم الداخلي للفرن بشكل أكثر فعالية. يمكن الآن أن تتم عملية محدودة بنقل الحرارة بشكل أسرع بكثير ضمن نفس المساحة المادية.

تقليل وقت العملية الإجمالي

نظرًا لأن الحرارة تنتقل إلى المواد بشكل أسرع بكثير، فإن وقت الإقامة المطلوب لإكمال العملية يقل بشكل كبير. وهذا يترجم مباشرة إلى إنتاجية أعلى لفرن موجود أو يسمح بفرن أصغر وأكثر فعالية من حيث التكلفة في تصميم جديد.

دور النقل المحسّن

بينما يعالج الخلط كيفية تصرف المواد داخل مقطع عرضي للفرن، يعالج النقل كيفية تحركها من المدخل إلى المخرج.

ضمان "تدفق المكبس"

يهدف النقل المحسّن، غالبًا باستخدام ميزات مثل زاوية الميل القابلة للتعديل أو اللوالب الداخلية، إلى تحريك المواد عبر الفرن بطريقة "الوارد أولاً يخرج أولاً" المعروفة باسم تدفق المكبس (plug flow). وهذا يضمن أن كل جسيم يقضي كمية مماثلة من الوقت داخل الفرن.

القضاء على المناطق الميتة والركود

يؤدي تصميم النقل السيئ إلى مناطق ميتة حيث يمكن أن تعلق المواد أو تتكرر، مما يؤدي إلى معالجة مفرطة وعدم التجانس. يضمن تصميم النقل الصحيح تدفقًا سلسًا ومستمرًا ويمكن التنبؤ به من البداية إلى النهاية.

دفع تجانس المنتج

عندما يمر كل جسيم بالخلط الموحد (تعرض حراري ثابت) والنقل الموحد (وقت إقامة ثابت)، تكون النتيجة منتجًا نهائيًا ذا تجانس وجودة استثنائيين.

فهم السياق الشامل للنظام

إن تطبيق هذه الميزات المتقدمة ليس ترقية بسيطة "التوصيل والتشغيل". يتطلب النجاح النظر إلى الفرن كنظام متكامل.

الحاجة إلى تحكم دقيق

تكون المكونات الداخلية المتقدمة أكثر فعالية عند إقرانها بضوابط عملية دقيقة. تسمح سرعة الدوران القابلة للتعديل وميل الفرن للمشغلين بضبط فعل الخلط والنقل بدقة لمواد مختلفة أو مراحل عملية مختلفة.

التكامل مع المعدات المساعدة

يعتمد أداء الفرن على النظام بأكمله. ويشمل ذلك التغذية المنتظمة للمواد من وحدات التغذية، وإدارة الجو الداخلي باستخدام حزم معالجة الغاز، والتحكم في درجة الحرارة بدقة باستخدام مناطق تسخين متعددة.

التصميم خاص بالمواد

تصميم الخلط الذي يعمل بشكل مثالي لصلب حبيبي يتدفق بحرية سيفشل تمامًا مع مادة لزجة أو شبيهة بالوحل. يجب أن يتم تصميم المكونات الداخلية للخلط والنقل خصيصًا لخصائص المادة التي يتم معالجتها.

اتخاذ الخيار الصحيح لهدفك

سيحدد هدفك المحدد أي التحسينات التكنولوجية يجب تحديد أولوياتها.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: أعطِ الأولوية للمكونات الداخلية للخلط المتقدمة التي تزيد من انتقال الحرارة والكتلة لتقليل أوقات المعالجة بشكل كبير.

- إذا كان تركيزك الأساسي هو تحسين جودة المنتج: ركز على النقل المحسن وضوابط العملية الدقيقة لضمان وقت إقامة موحد والقضاء على المناطق الميتة.

- إذا كان تركيزك الأساسي هو تصميم خط معالجة جديد ومدمج: استفد من مكاسب الكفاءة من كل من الخلط والنقل لتحديد فرن أصغر وأقل تكلفة رأسمالية يلبي أهداف الإنتاج الخاصة بك.

بالانتقال من التقليب السلبي إلى التحكم النشط في المواد، فإنك تحول الفرن الدوار من وعاء بسيط إلى أداة معالجة دقيقة.

جدول الملخص:

| الجانب | التأثير |

|---|---|

| انتقال الحرارة | معزز عبر الخلط النشط، مما يقلل من القلب البارد ويزيد الكفاءة |

| وقت العملية | يقلل بشكل كبير من خلال تحسين تدفق المواد والتعرض للحرارة |

| تجانس المنتج | يتحقق عبر تدفق المكبس والقضاء على المناطق الميتة للحصول على جودة متناسقة |

| استخدام الحجم | يتم تعظيمه من خلال ضمان المشاركة الكاملة لطبقة المواد في التفاعلات |

هل أنت مستعد لتحسين فرنك الدوار باستخدام حلول الخلط والنقل المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران عالية الحرارة مثل الأفران الدوارة، المصممة لمختبرات متنوعة. تضمن قدراتنا العميقة على التخصيص حلولاً دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز كفاءة عمليتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل