في جوهرها، تحقق أفران التفريغ المستمر كفاءة فائقة في استهلاك الطاقة من خلال التخلص من أكبر مصدر منفرد للهدر في المعالجة الحرارية التقليدية: إعادة التسخين المستمر للفرن نفسه. على عكس أفران الدفعات التي يجب أن تبرد ثم تعود لتسخن، يحافظ النظام المستمر على درجة حرارة تشغيل مستقرة، موجهًا الطاقة الحرارية بشكل شبه كامل إلى المنتج، وليس إلى المعدات. يتضخم هذا التحول الأساسي من خلال بيئة التفريغ التي تمنع فقدان الحرارة والتصاميم المتقدمة التي تحتوي وتعيد تدوير الطاقة.

إن المكسب الرئيسي في الكفاءة لا يأتي من ميزة واحدة فقط، بل من نظام شامل مصمم لتقليل الهدر الحراري. من خلال التشغيل المستمر، واحتواء الحرارة بمواد متقدمة، واستخدام التفريغ لتحسين نقل الطاقة، تُغير هذه الأفران معادلة الطاقة للمعالجة الحرارية بشكل جذري.

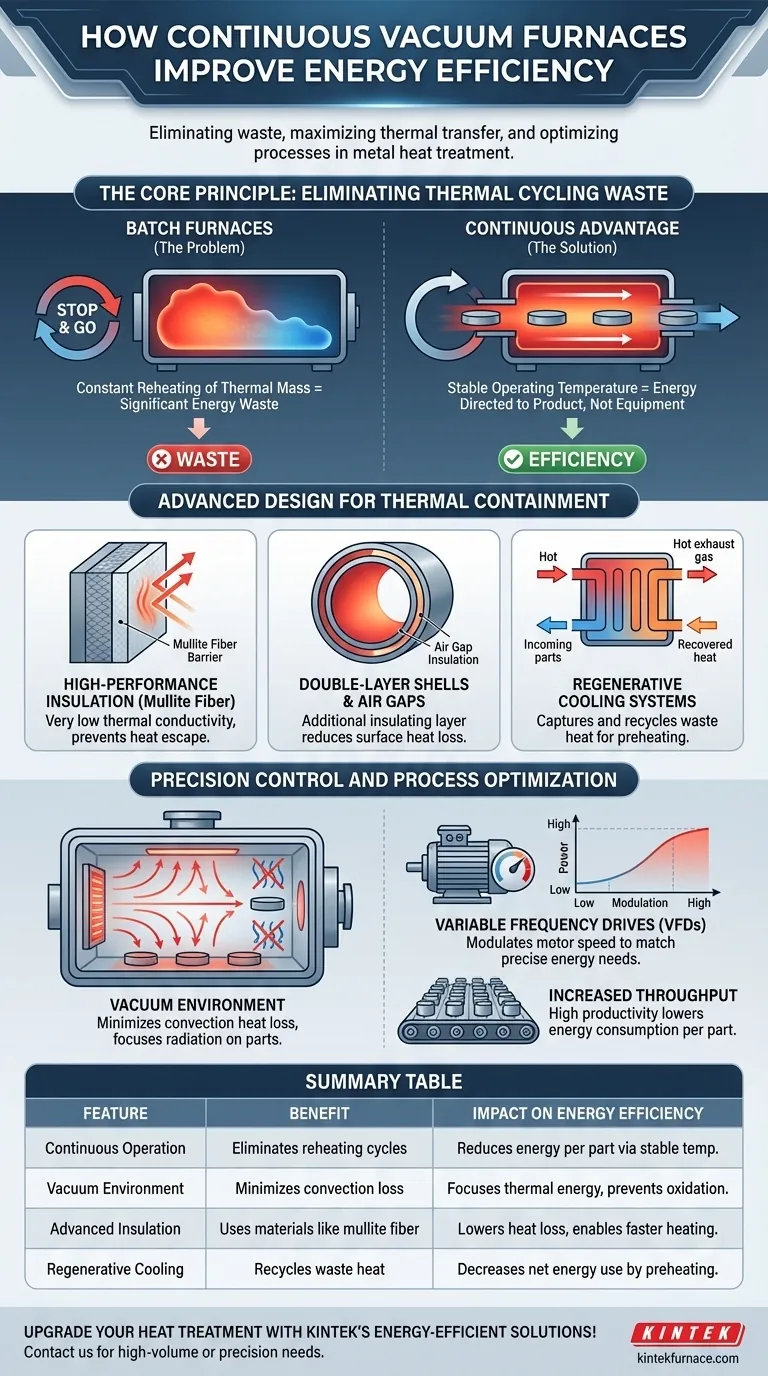

المبدأ الأساسي: التخلص من هدر الدورات الحرارية

تأتي أهم وفورات الطاقة في فرن التفريغ المستمر من تصميمه التشغيلي، الذي يتعارض مباشرة مع عدم الكفاءة المتأصلة في معالجة الدفعات.

مشكلة أفران الدفعات

تعمل أفران الدفعات التقليدية في دورات بدء وإيقاف. يتم وضع حمولة داخل الفرن، ويتم تسخين الفرن بالكامل إلى درجة حرارة مستهدفة، ويتم الاحتفاظ بها، ثم يتم تبريدها قبل أن تبدأ الدورة التالية.

يتم إنفاق الغالبية العظمى من الطاقة في هذه العملية على تسخين الكتلة الحرارية الهائلة للفرن – جدرانه، وتجهيزاته، وجوه – من درجة الحرارة المحيطة. ثم تُفقد هذه الطاقة إلى حد كبير في البيئة خلال مرحلة التبريد.

الميزة المستمرة

يحافظ الفرن المستمر على ملف حراري مستقر. تنتقل الأجزاء عبر مناطق تسخين وتبريد مميزة دون أن يبرد الفرن نفسه على الإطلاق.

هذا يزيل "عقوبة إعادة التسخين". لا يلزم إدخال الطاقة إلا لتعويض الخسائر الحرارية الطفيفة، والأهم من ذلك، لتسخين المنتج الذي يمر عبر النظام. وينتج عن ذلك استهلاك طاقة أقل بشكل كبير لكل جزء تتم معالجته.

تصميم متقدم للاحتواء الحراري

تُقترن أفران التفريغ المستمر الحديثة كفاءتها التشغيلية بتصاميم فيزيائية مصممة للحفاظ على الحرارة بالضبط حيثما تكون هناك حاجة إليها.

عزل عالي الأداء

تستخدم هذه الأفران مواد مثل ألياف الملايت متعددة الكريستالات عالية الجودة. يتميز هذا العزل المتقدم بموصلية حرارية منخفضة جدًا، ويعمل كحاجز فعال للغاية يمنع الحرارة من الهروب من غرفة الفرن.

يسمح هذا للفرن بالوصول إلى درجة الحرارة المستهدفة والحفاظ عليها بسرعة بينما يستهلك طاقة أقل بكثير مقارنة بمواد العزل القديمة الأقل فعالية.

الأغطية مزدوجة الطبقة والفجوات الهوائية

تتضمن العديد من التصاميم أغطية أفران مزدوجة الطبقة مع فجوة هوائية بينهما. تستخدم هذه الميزة الهواء كطبقة عازلة إضافية، مما يقلل بشكل أكبر من فقدان الحرارة من السطح الخارجي للفرن. إنها طريقة بسيطة ولكنها فعالة للغاية للاحتواء الحراري.

أنظمة التبريد المتجددة

بدلاً من مجرد تهوية الحرارة المهدرة، يمكن للأفران المتقدمة استخدام أنظمة التبريد المتجددة. تلتقط هذه الأنظمة الحرارة من غازات العادم أو من مناطق التبريد في الفرن وتعيد تدويرها، باستخدامها لتسخين الأجزاء الواردة مسبقًا أو لعمليات أخرى، مما يقلل من صافي استهلاك الطاقة.

التحكم الدقيق وتحسين العملية

تعد كفاءة فرن التفريغ المستمر أيضًا نتاجًا لمدى دقة إدارته لبيئة المعالجة الحرارية.

دور التفريغ

يعد التشغيل تحت تفريغ بحد ذاته إجراءً موفرًا للطاقة. عن طريق إزالة معظم الهواء، يلغي الفرن انتقال الحرارة عن طريق الحمل الحراري، وهو مصدر رئيسي لفقدان الحرارة في الأفران التقليدية.

هذا يعني أن الطاقة الحرارية، التي تنتقل في المقام الأول عن طريق الإشعاع، تركز مباشرة على الأجزاء. ميزة ثانوية هي منع الأكسدة، مما يحسن جودة السطح ويلغي الحاجة إلى عمليات تنظيف ثانوية كثيفة الاستهلاك للطاقة.

محركات التردد المتغير (VFDs)

تستخدم الأفران الحديثة محركات التردد المتغير (VFDs) على محركات المضخات ومراوح التبريد. بدلاً من العمل بكامل الطاقة في جميع الأوقات، تقوم محركات التردد المتغير بتعديل سرعة المحرك واستهلاك الطاقة لتلبية المتطلبات الدقيقة لمرحلة العملية الحالية. يمنع هذا التحكم الدقيق هدر الطاقة الكبير خلال المراحل الأقل تطلبًا من الدورة.

زيادة الإنتاجية كمقياس للكفاءة

يؤدي التشغيل المستمر للفرن المستمر إلى زيادة الإنتاجية وتقليل وقت التوقف عن العمل. عند تقييمه على أساس الطاقة لكل جزء، تعد هذه الإنتاجية العالية مكونًا حاسمًا للكفاءة الإجمالية. إن معالجة المزيد من المواد بنفس القدر أو أقل من الطاقة هو مقياس قاطع لنظام فعال.

فهم المقايضات والاعتبارات

على الرغم من كفاءتها العالية، فإن أفران التفريغ المستمر ليست الحل الشامل لجميع احتياجات المعالجة الحرارية. إن فهم قيودها أمر بالغ الأهمية لاتخاذ قرار مستنير.

ارتفاع التكلفة الرأسمالية الأولية

الجانب السلبي الرئيسي هو الاستثمار الأولي الكبير. تجعل الأتمتة المعقدة والمواد المتقدمة والمساحة الأكبر هذه الأنظمة أكثر تكلفة بكثير للشراء والتركيب من أفران الدفعات التقليدية.

مرونة معالجة مخفضة

تم تحسين هذه الأفران لـ الإنتاج عالي الحجم ومنخفض التنوع. إنها تتفوق عند معالجة تدفق ثابت من الأجزاء المتشابهة. إنها غير فعالة وغير عملية لورش العمل أو بيئات البحث والتطوير التي تتطلب تغييرات متكررة في ملفات درجات الحرارة أو أوقات الدورات أو الأشكال الهندسية للأجزاء.

التعقيد في الصيانة والتشغيل

تعد الأنظمة الآلية التي تتيح التشغيل المستمر أكثر تعقيدًا بطبيعتها. تتطلب الصيانة معرفة متخصصة، وقد يكون استكشاف الأخطاء وإصلاحها أكثر تعقيدًا مقارنة بوحدات الدفعات الأبسط. يمكن أن يكون لتوقف الإنتاج بسبب عطل تأثير أكبر من فرن دفعات واحد متوقف.

اختيار الخيار الصحيح لعمليتك

في النهاية، يعتمد قرار الاستثمار في فرن تفريغ مستمر بالكامل على أهداف الإنتاج المحددة ومقاييس التشغيل الخاصة بك.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة لمنتج ثابت: توفر الكفاءة التشغيلية والطاقية التي لا مثيل لها للفرن المستمر عائدًا واضحًا ومقنعًا على الاستثمار.

- إذا كان تركيزك الأساسي هو الجودة القصوى للمواد والدقة: تُعد بيئة التفريغ المتحكم فيها ضرورية للتطبيقات الحساسة في مجالات الفضاء، والطب، والإلكترونيات، مما يجعلها الخيار الأفضل بغض النظر عن الحجم.

- إذا كان تركيزك الأساسي هو المرونة للأعمال المتنوعة والصغيرة: تجعل التكلفة الرأسمالية العالية ونقص الرشاقة الفرن المستمر غير مناسب؛ لا تزال أفران الدفعات الحديثة والفعالة هي الحل الأكثر عملية واقتصادية.

يتعلق اختيار تقنية الفرن المناسبة بمواءمة نقاط قوة الأداة المتأصلة مع استراتيجية التصنيع الخاصة بك.

جدول الملخص:

| الميزة | المنفعة | التأثير على كفاءة الطاقة |

|---|---|---|

| التشغيل المستمر | يلغي دورات إعادة التسخين | يقلل من استهلاك الطاقة لكل جزء عن طريق الحفاظ على درجة حرارة مستقرة |

| بيئة التفريغ | يقلل من فقدان الحرارة عن طريق الحمل الحراري | يركز الطاقة الحرارية على الأجزاء، ويمنع الأكسدة والتنظيف الثانوي |

| عزل متقدم | يستخدم مواد مثل ألياف الموليت | يخفض فقدان الحرارة، مما يتيح تسخينًا أسرع بطاقة أقل |

| التبريد المتجدد | يعيد تدوير الحرارة المهدرة | يقلل من صافي استهلاك الطاقة عن طريق تسخين الأجزاء مسبقًا أو عمليات أخرى |

| محركات التردد المتغير | تعديل سرعات المحرك | يمنع هدر الطاقة عن طريق مطابقة الطاقة لمتطلبات العملية |

| إنتاجية عالية | يعالج المزيد من الأجزاء مع وقت توقف أقل | يحسن كفاءة الطاقة لكل جزء في الإنتاج بكميات كبيرة |

ارفع مستوى معالجتك الحرارية للمعادن مع حلول KINTEK الموفرة للطاقة! بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلولًا متقدمة لأفران درجات الحرارة العالية. تشتمل مجموعتنا من المنتجات، بما في ذلك أفران Muffle و Tube و Rotary Furnaces و Vacuum & Atmosphere Furnaces وأنظمة CVD/PECVD، على قدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل في التصنيع بكميات كبيرة أو الصناعات التي تركز على الدقة مثل الطيران والطب، فإن أفراننا تقدم توفيرًا فائقًا للطاقة وأداءً متميزًا. اتصل بنا اليوم لمناقشة كيفية تحسين عملياتك وتقليل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم