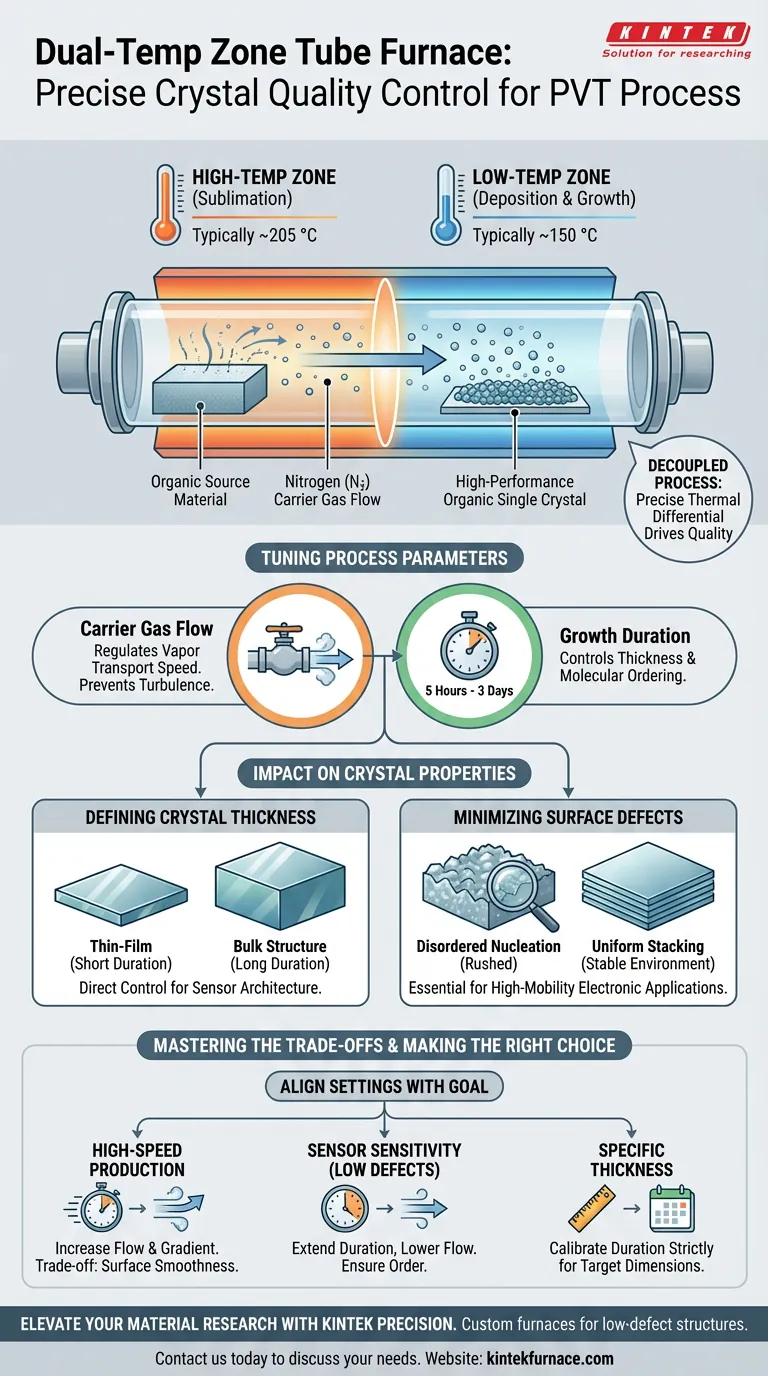

يعمل الفرن الأنبوبي ذو المنطقتين الحراريتين كمنظم دقيق لبيئة التبلور. يتحكم في جودة البلورات عن طريق إنشاء تدرج حراري مستقر يدفع التسامي في منطقة ساخنة (عادةً 205 درجة مئوية) والترسيب المتحكم فيه في منطقة أبرد (عادةً 150 درجة مئوية). من خلال إدارة هذا التدرج جنبًا إلى جنب مع تدفق غاز الحمل النيتروجيني ومدة النمو، يحدد النظام السماكة المحددة وكثافة عيوب السطح للبلورات العضوية النهائية.

الفكرة الأساسية يتطلب تحقيق بلورات عضوية أحادية عالية الأداء فصل تبخير المصدر عن نمو البلورات. يحقق الفرن ذو المنطقتين الحراريتين هذا عن طريق الحفاظ على فرق حراري دقيق، مما يسمح لك بضبط معدل نقل البخار لتلبية متطلبات المستشعرات المحددة، بدءًا من الأغشية الرقيقة جدًا إلى الهياكل السميكة ومنخفضة العيوب.

آلية التحكم في درجة الحرارة

إنشاء التدرج الحراري

الآلية الأساسية للفرن هي إنشاء بيئتين حراريتين متميزتين داخل نظام واحد مغلق.

في منطقة درجة الحرارة العالية، يتم تسخين المادة الخام العضوية إلى نقطة التسامي الخاصة بها، وعادةً ما تكون حوالي 205 درجة مئوية. تحول هذه المرحلة المادة المصدر الصلبة إلى بخار دون الوصول إلى درجات حرارة قد تؤدي إلى تدهور المركبات العضوية الحساسة.

التحكم في التنوي والنمو

ينتقل البخار نحو منطقة درجة الحرارة المنخفضة، والتي يتم الحفاظ عليها عند درجة حرارة أبرد، عادةً حوالي 150 درجة مئوية.

تتسبب درجة الحرارة المنخفضة هذه في أن يصبح البخار مشبعًا بشكل مفرط ويتبلور (ينوّي) على ركيزة. من خلال الحفاظ على هذه المنطقة عند درجة حرارة يتم التحكم فيها بدقة، يضمن الفرن حدوث التبلور بمعدل ثابت يمكن التحكم فيه بدلاً من اندفاع فوضوي.

ضبط معلمات العملية

تنظيم تدفق غاز الحمل

بينما تخلق درجة الحرارة إمكانية الحركة، فإن غاز الحمل (خاصة النيتروجين في هذا السياق) يعمل كمركبة.

من خلال تنظيم معدل تدفق النيتروجين، يتحكم الفرن في مدى سرعة وصول البخار المتسامي إلى منطقة النمو. يمنع التنظيم الدقيق للتدفق الاضطراب الذي يمكن أن يدخل انتظامًا هيكليًا في الشبكة البلورية.

إدارة مدة النمو

يسمح إعداد المنطقتين بمرونة فائقة في جداول النمو، تتراوح من 5 ساعات إلى 3 أيام.

المدد القصيرة كافية للهياكل الأرق، بينما تسمح الجلسات التي تستغرق عدة أيام بالتنظيم البطيء والمنهجي للجزيئات المطلوبة للبلورات السميكة وعالية النقاء.

التأثير على خصائص البلورات

تحديد سماكة البلورات

يمنح الجمع بين تدفق الغاز والتدرج الحراري والوقت المشغلين تحكمًا مباشرًا في الأبعاد المادية للمنتج.

يمكنك تعديل هذه المتغيرات لإنتاج بلورات بسماكات محددة مصممة خصيصًا لبنى المستشعرات المختلفة، مما يضمن ملاءمة المادة للجهاز بدلاً من إجبار الجهاز على ملاءمة المادة.

تقليل عيوب السطح

تتطلب المستشعرات عالية الأداء بلورات ذات كثافة عيوب خطوة السطح قليلة.

يقلل الفرن ذو المنطقتين من هذه العيوب عن طريق الحفاظ على بيئة مستقرة. عندما يكون التدرج الحراري ثابتًا، يكون تكديس الجزيئات موحدًا، مما يؤدي إلى تضاريس سطحية أكثر سلاسة ضرورية لتطبيقات الإلكترونيات عالية التنقل.

فهم المفاضلات

بينما يوفر الفرن ذو المنطقتين الحراريتين دقة عالية، فإنه يتطلب موازنة المتغيرات المتنافسة.

السرعة مقابل الجودة يمكن أن يؤدي زيادة التدرج الحراري أو تدفق الغاز إلى تسريع نقل المواد، مما يؤدي إلى تقصير دورة الإنتاج بشكل فعال. ومع ذلك، فإن التسرع في العملية غالبًا ما يؤدي إلى تنوي غير منظم وكثافات عيوب أعلى، مما يضر بالأداء الإلكتروني للبلورة.

الحساسية الحرارية المواد العضوية أكثر حساسية للحرارة بكثير من المعادن أو السيراميك غير العضوية. إذا تجاوزت المنطقة ذات درجة الحرارة العالية نقطة التسامي المحددة للمركب العضوي ولو قليلاً، فقد يتحلل المركب بدلاً من التسامي، مما يفسد الدفعة.

اختيار الخيار الصحيح لهدفك

لتعظيم فائدة الفرن ذي المنطقتين الحراريتين، يجب عليك مواءمة إعداداتك مع هدفك النهائي المحدد.

- إذا كان تركيزك الأساسي هو الإنتاج عالي السرعة: قم بزيادة معدل تدفق غاز الحمل وقم بتوسيع التدرج الحراري قليلاً لتسريع نقل البخار، مع قبول مفاضلة محتملة في نعومة السطح.

- إذا كان تركيزك الأساسي هو حساسية المستشعر (عيوب قليلة): قم بتمديد مدة النمو إلى النطاق الكامل لمدة 3 أيام وخفض معدل تدفق الغاز لضمان أبطأ وأكثر ترتيبًا ممكنًا لتكديس الجزيئات.

- إذا كان تركيزك الأساسي هو سماكة محددة: قم بمعايرة مدة النمو بدقة؛ استخدم أوقاتًا أقصر لتطبيقات الأغشية الرقيقة وأوقاتًا أطول لمتطلبات البلورات السائبة.

من خلال إتقان التفاعل بين التدرج الحراري وتدفق غاز الحمل، فإنك تحول الفرن من مجرد سخان إلى أداة دقيقة لهندسة المواد.

جدول ملخص:

| المعلمة | منطقة درجة الحرارة العالية (التسامي) | منطقة درجة الحرارة المنخفضة (الترسيب) | التأثير على الجودة |

|---|---|---|---|

| درجة الحرارة | عادةً 205 درجة مئوية | عادةً 150 درجة مئوية | يحدد التشبع المفرط ومعدل التنوي |

| غاز الحمل | التحكم في تدفق النيتروجين | التحكم في تدفق النيتروجين | يمنع الاضطراب والانتظام الهيكلي |

| المدة | 5 ساعات إلى 3 أيام | 5 ساعات إلى 3 أيام | يتحكم في سماكة البلورات وتكديس الجزيئات |

| التركيز | تبخير المصدر | التبلور المتحكم فيه | يقلل من كثافة عيوب خطوة السطح |

ارتقِ بأبحاث المواد الخاصة بك مع دقة KINTEK

يعد تحقيق التدرج الحراري المثالي أمرًا بالغ الأهمية للبلورات العضوية الأحادية عالية الأداء. توفر KINTEK أحدث أنظمة الأنابيب، والأفران الصهر، الدوارة، وأنظمة CVD الفراغية، وكلها مصممة للبحث والتطوير الدقيق والتصنيع الخبير. أفراننا ذات المنطقتين الحراريتين قابلة للتخصيص بالكامل لتلبية متطلبات التسامي والترسيب المحددة لديك، مما يضمن هياكل منخفضة العيوب وأداء مستشعر محسّن.

هل أنت مستعد لتحسين عملية التبلور الخاصة بك؟ اتصل بنا اليوم لمناقشة احتياجات الفرن المخصصة الخاصة بك مع فريقنا الفني.

دليل مرئي

المراجع

- Bin Lü, Tao He. High Sensitivity and Ultra‐Broad‐Range NH<sub>3</sub> Sensor Arrays by Precise Control of Step Defects on The Surface of Cl<sub>2</sub>‐Ndi Single Crystals. DOI: 10.1002/advs.202308036

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الأنابيب المتساقطة (DTF) في أبحاث الاحتراق المشترك؟ محاكاة الظروف الصناعية عالية الدقة

- لماذا يعتبر الفرن الأنبوبي القابل للبرمجة متعدد المراحل ضروريًا لتلبيد الأجسام الخضراء لأغشية الألياف المجوفة من السبينيل؟

- كيف يسهل فرن الأنبوب القابل للبرمجة تحويل مادة الألومنيوم/كربيد السيليكون؟ حرارة دقيقة لطلاءات السيراميك

- ما هي التطبيقات النموذجية لأفران الأنابيب؟ افتح آفاق المعالجة الحرارية الدقيقة لمختبرك

- كيف يعمل نظام التحكم في درجة الحرارة في فرن أنبوبي؟ إتقان التسخين الدقيق لمختبرك

- ما هي أهداف استخدام فرن أنبوبي للمعالجة الحرارية للمركبات النانوية مزدوجة الطبقات؟ تعظيم استقرار الطلاء

- كيف تضمن أفران الأنابيب المعملية ذات درجات الحرارة العالية الاستقرار البيئي؟ نصائح دقيقة لتقليل الحرارة

- ما هي ضرورة استخدام أفران الأنابيب ذات درجات الحرارة العالية للتلدين؟ إتقان تصنيع باعثات الكم