يسهل فرن الأنبوب ثنائي المنطقة تخليق الطبقة الأحادية عن طريق إنشاء بيئتين حراريتين متميزتين داخل غرفة تفاعل واحدة، مما يسمح بالإدارة المستقلة لتسامي المواد الأولية وترسيب الركيزة. من خلال فصل درجة حرارة تبخر العناصر المتطايرة (مثل الكبريت) عن درجات حرارة التفاعل الأعلى المطلوبة لأكاسيد المعادن (مثل MoO3)، تتيح هذه المعدات الترسيب الكيميائي للبخار (CVD) أو النقل الكيميائي للبخار (CVT) الدقيق اللازم لنمو المواد ثنائية الأبعاد عالية الجودة.

الفكرة الأساسية الميزة الحاسمة للفرن ثنائي المنطقة هي فصل تبخر المواد الأولية عن نمو البلورات. يسمح لك هذا الفصل بضبط معدل تبخير المواد المتفاعلة دون تغيير حركية التفاعل عند الركيزة، مما يضمن الظروف المحددة المطلوبة لتكوين طبقة أحادية بلورية.

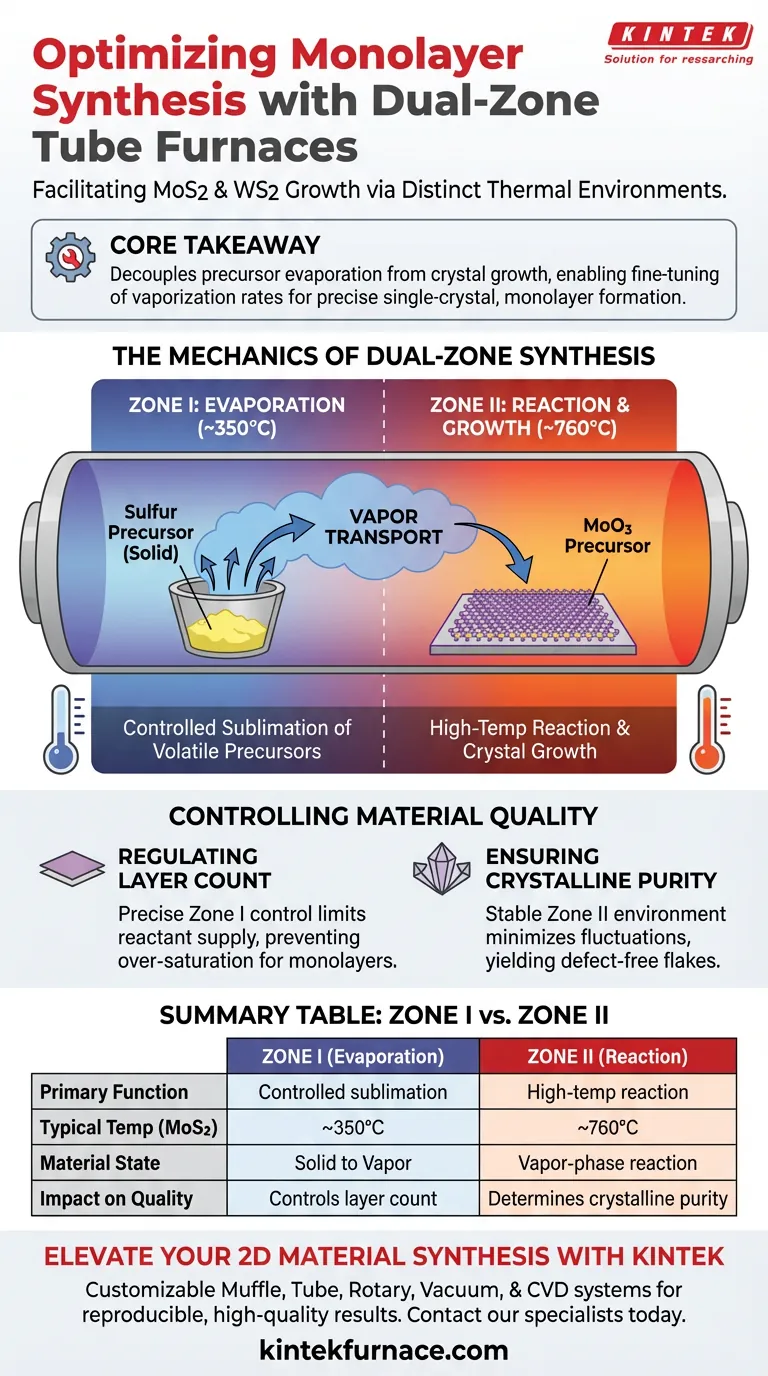

آليات التخليق ثنائي المنطقة

التحكم المستقل في درجة الحرارة

الميزة المميزة لهذا الفرن هي قدرته على الحفاظ على درجات حرارة مختلفة في مناطق متجاورة في وقت واحد.

لتخليق ثاني كبريتيد الموليبدينوم (MoS2)، تشير الملاحظة المرجعية الأساسية إلى أنه يمكن ضبط المنطقة الأولى على 350 درجة مئوية بينما يتم تسخين المنطقة الثانية إلى 760 درجة مئوية.

يسمح هذا الاستقلال للنظام باستيعاب المواد ذات الخصائص الفيزيائية المختلفة بشكل كبير ضمن نفس تدفق العملية.

إدارة تطاير المواد الأولية

يتضمن تخليق ثنائيات الكالكوجين المعدنية الانتقالية (TMDs) عادةً مادتين أوليتين: أكسيد معدني (مثل MoO3) وكالكوجين (مثل مسحوق الكبريت).

الكبريت شديد التطاير ويتسامى عند درجات حرارة منخفضة نسبيًا. إذا تعرض للحرارة العالية فورًا، فسوف يتبخر على الفور، مما يؤدي إلى تفاعل غير متحكم فيه.

تضمن المنطقة الأولى ذات درجة الحرارة المنخفضة تسامي الكبريت بمعدل ثابت ومتحكم فيه قبل نقله إلى المصب.

نقل البخار المتحكم فيه

بمجرد تساميه، يجب أن تنتقل أبخرة المواد الأولية إلى الركيزة للتفاعل.

يقوم الإعداد ثنائي المنطقة بإنشاء تدرج حراري محدد يدفع نقل هذه الأبخرة.

ينتقل بخار الكبريت من المنطقة الأولى الأكثر برودة إلى المنطقة الثانية الأكثر سخونة، حيث يتفاعل مع بخار أكسيد المعدن ويترسب على الركيزة.

التحكم في جودة المواد

تنظيم عدد الطبقات

الهدف النهائي في هذا السياق هو غالبًا تحقيق "طبقة أحادية" - مادة بسمك جزيء واحد فقط.

من خلال التنظيم الدقيق لدرجة حرارة التبخر في المنطقة الأولى، فإنك تتحكم بشكل فعال في "إمداد" المواد المتفاعلة.

يمنع هذا التشبع المفرط للركيزة، مما يسمح لك بإيقاف النمو عند طبقة واحدة بدلاً من السماح بتكوين بلورات ضخمة.

ضمان النقاء البلوري

البيئة الحرارية المستقرة أمر لا غنى عنه لمواد الإلكترونيات عالية الجودة.

يوفر فرن الأنبوب بيئة حرارية موحدة تقلل من التقلبات أثناء مرحلة النمو.

هذه الاستقرار ضروري لتحديد الجودة البلورية والأبعاد الفيزيائية لرقائق MoS2 أو WS2 الناتجة.

فهم المفاضلات

الحساسية للمعلمات

بينما توفر الأفران ثنائية المنطقة الدقة، فإنها تقدم تعقيدًا فيما يتعلق بمعلمات العملية.

يعني التفاعل بين المنطقتين أن انحرافًا طفيفًا في منطقة التبخر (المنطقة الأولى) يمكن أن يغير بشكل كبير التكافؤ الكمي في منطقة التفاعل (المنطقة الثانية).

إدارة التدرج

يجب النظر بعناية في منطقة الانتقال بين منطقتي درجة الحرارة.

إذا لم تتم إدارة التدرج الحراري بشكل صحيح، فقد تتكثف المواد الأولية مبكرًا بين المناطق قبل الوصول إلى الركيزة المستهدفة.

اتخاذ القرار الصحيح لهدفك

إذا كنت تقوم بإعداد بروتوكول تخليق للمواد ثنائية الأبعاد، ففكر في كيفية توافق قدرات الفرن مع أهدافك المحددة:

- إذا كان تركيزك الأساسي هو الجودة البلورية: أعط الأولوية للتنظيم الدقيق للمنطقة الثانية (منطقة التفاعل) لضمان بيئة حرارية موحدة لنمو الرقائق الخالية من العيوب.

- إذا كان تركيزك الأساسي هو التحكم في سمك الطبقة: ركز على التحكم المستقل في المنطقة الأولى (منطقة التبخر) لتقييد معدل إمداد المادة الأولية المتطايرة (الكبريت) بشكل صارم.

يشكل التكوين ثنائي المنطقة بفعالية متغير الضغط البخاري الفوضوي إلى ثابت قابل للتعديل، مما يجعل تخليق الطبقة الأحادية القابل للتكرار ممكنًا.

جدول ملخص:

| الميزة | المنطقة الأولى (التبخر) | المنطقة الثانية (التفاعل) |

|---|---|---|

| الوظيفة الأساسية | تسامي متحكم فيه للمواد الأولية المتطايرة (مثل الكبريت) | تفاعل عالي الحرارة ونمو بلوري (مثل MoO3 + S) |

| درجة الحرارة النموذجية (MoS2) | ~350 درجة مئوية | ~760 درجة مئوية |

| حالة المادة | انتقال من صلب إلى بخار | تفاعل وترسيب في الطور البخاري |

| التأثير على الجودة | يتحكم في عدد الطبقات ومعدل الإمداد | يحدد النقاء البلوري وحجم الرقاقة |

ارتقِ بتخليق المواد ثنائية الأبعاد مع KINTEK

التدرجات الحرارية الدقيقة هي سر النمو المثالي للطبقة الأحادية. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة عالية الأداء للأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD - جميعها قابلة للتخصيص بالكامل لتلبية متطلبات البحث المحددة لديك. سواء كنت تقوم بتخليق MoS2 أو WS2 أو هياكل غير متجانسة معقدة، فإن أفراننا ثنائية المنطقة توفر التحكم المستقل في درجة الحرارة والاستقرار المطلوبين لنتائج قابلة للتكرار وعالية الجودة.

هل أنت مستعد لتحسين عملية CVD الخاصة بك؟ اتصل بأخصائيي المختبر لدينا اليوم للعثور على حل الفرن المثالي لتطبيقك.

دليل مرئي

المراجع

- Weihu Kong, Jie Ma. Excitonic Evolution in WS2/MoS2 van der Waals Heterostructures Turned by Out-of-Plane Localized Pressure. DOI: 10.3390/app14052179

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يوفر فرن الأنبوب العمودي المبطن بالألومينا بيئة مستقرة لتجارب التآكل؟ احصل على بيانات الخبراء

- كيف يساهم التحكم في الجو داخل فرن أنبوبي في تخليق أكاسيد النحاسوز (Cu2O) كعوامل حفازة؟

- ما هي وظيفة الفرن الأنبوبي أثناء نمو طبقات WS2 الأحادية بتقنية الترسيب الكيميائي للبخار؟ دليل الخبراء للتحكم الحراري

- كيف يختلف فرن الأنبوب المخبري عن فرن الصندوق؟ دليل لاختيار أداة المعالجة الحرارية المناسبة

- ما هي التطبيقات الشائعة لأفران الأنابيب الأفقية؟ افتح دقة المعالجة في درجات الحرارة العالية

- لماذا يعتبر فرن الأنابيب عالي الحرارة مطلوبًا للتنشيط الثانوي لـ KBC؟ تحقيق بنية مسامية دقيقة

- كيف تساهم الأفران الأنبوبية في أبحاث علم المواد وهندستها؟ أطلق العنان للدقة في تركيب المواد

- ما هي وظيفة فرن الأنبوب عالي الحرارة في معالجة التلدين لأقطاب الزنك والإنديوم؟