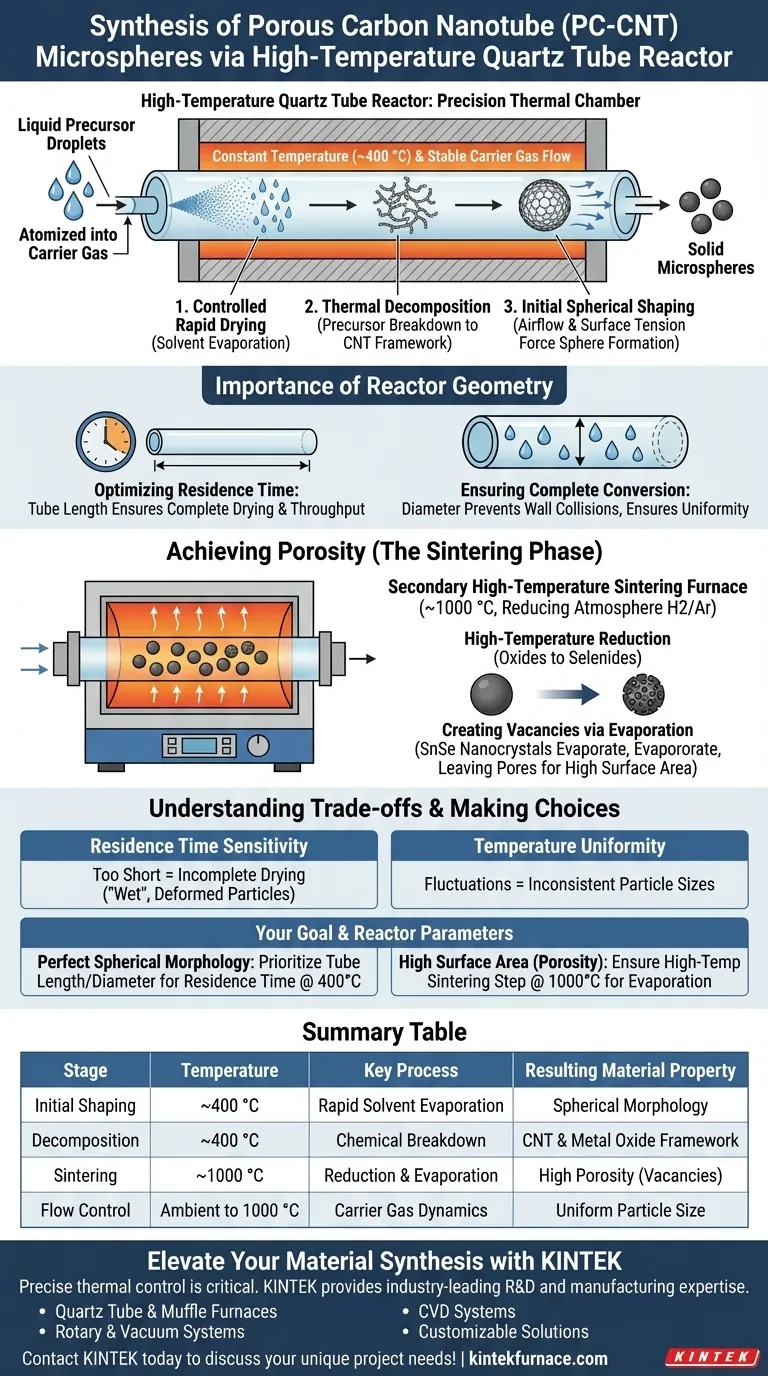

يعمل مفاعل أنبوب الكوارتز عالي الحرارة كغرفة حرارية دقيقة لتحويل قطرات السائل السلائف إلى كريات دقيقة صلبة ومنظمة. من خلال الحفاظ على درجة حرارة ثابتة (عادة حوالي 400 درجة مئوية) وتدفق غاز حامل مستقر، يدفع المفاعل التجفيف السريع والتحلل الحراري والتشكيل الكروي الأولي للمادة.

يضمن الشكل الأمثل للمفاعل أن تحتفظ قطرات السلائف بوقت إقامة كافٍ داخل منطقة التسخين لتجف تمامًا وتتحول إلى كريات، مما يضع الأساس للإنشاء اللاحق لهيكل مسامي عالي المساحة السطحية.

دور البيئة الحرارية والتدفق

الوظيفة الأساسية لمفاعل أنبوب الكوارتز هي توفير بيئة مستقرة تحدث فيها التحولات الفيزيائية والكيميائية في وقت واحد.

التجفيف السريع المتحكم فيه

يحافظ المفاعل على درجة حرارة ثابتة، مثل 400 درجة مئوية. تجبر هذه الحرارة المذيب الموجود داخل قطرات الرذاذ المرذاذ على التبخر بسرعة.

التحلل الحراري

مع تبخر المذيب، تخضع المواد السلائف للتحلل الحراري. هذا يكسر المركبات الكيميائية الأولية ليترك وراءه هيكل أنابيب الكربون النانوية وسلائف أكاسيد المعادن.

التشكيل الكروي الأولي

يدفع مزيج تدفق الهواء والتوتر السطحي أثناء مرحلة التجفيف القطرات إلى الانكماش. هذا يسهل تكوين شكل كروي مميز، وهو أمر ضروري للتطبيق النهائي للمادة.

أهمية هندسة المفاعل

الأبعاد المادية لأنبوب الكوارتز ليست اعتباطية؛ إنها متغيرات هندسية حرجة تحدد جودة التخليق.

تحسين وقت الإقامة

يحدد طول أنبوب الكوارتز المدة التي تبقى فيها القطرات في منطقة التسخين. يضمن الطول الأمثل أن "وقت الإقامة" طويل بما يكفي للتجفيف الكامل ولكنه قصير بما يكفي للحفاظ على الإنتاجية.

ضمان التحويل الكامل

يؤثر قطر المفاعل على ديناميكيات تدفق الغاز الحامل. يمنع الحجم الصحيح تصادمات الجدران ويضمن أن كل قطرة تخضع لتحويل كامل للمكونات قبل خروجها من المفاعل.

تحقيق المسامية (مرحلة التلبيد)

بينما تشكل مرحلة المفاعل الأولية الكريات، فإن خاصية "المسامية" لكريات PC-CNT الدقيقة غالبًا ما تتطلب مرحلة ثانوية عالية الحرارة، والتي يتم إجراؤها عادةً في فرن تلبيد أنبوبي.

الاختزال بدرجة حرارة عالية

تعمل هذه المرحلة في درجات حرارة أعلى بكثير (حوالي 1000 درجة مئوية) تحت جو مختزل (مثل H2/Ar). يحول هذا البيئة الأكاسيد داخل السلائف إلى سيلينيدات.

إنشاء فراغات عن طريق التبخر

تؤدي الحرارة العالية إلى تبخر كامل لبلورات نانوية معينة، مثل SnSe. عندما تتبخر هذه البلورات، فإنها تترك وراءها فراغات كبيرة، مما يخلق بفعالية المسام التي تحدد المساحة السطحية العالية للمنتج النهائي.

فهم المفاضلات

يتطلب تحقيق كريات دقيقة موحدة موازنة العديد من العوامل المتنافسة داخل المفاعل.

حساسية وقت الإقامة

إذا كان أنبوب المفاعل قصيرًا جدًا أو كان تدفق الغاز سريعًا جدًا، ينخفض وقت الإقامة. يؤدي هذا إلى تجفيف غير كامل و"جسيمات رطبة" تتشوه بدلاً من أن تظل كروية.

توحيد درجة الحرارة

يمكن أن تؤدي التقلبات في منطقة التسخين إلى أحجام جسيمات غير متسقة. يلزم التحكم الحراري الدقيق لضمان حدوث التحلل بشكل موحد عبر دفعة كاملة من القطرات.

اتخاذ القرار الصحيح لهدفك

لزيادة كفاءة تخليق PC-CNT الخاص بك، قم بمواءمة معلمات المفاعل مع متطلباتك الهيكلية المحددة.

- إذا كان تركيزك الأساسي هو الشكل الكروي المثالي: أعطِ الأولوية لتحسين طول الأنبوب وقطره لضمان وقت إقامة كافٍ عند 400 درجة مئوية للتشكيل.

- إذا كان تركيزك الأساسي هو المساحة السطحية العالية (المسامية): تأكد من أن عمليتك تتضمن خطوة تلبيد عالية الحرارة (1000 درجة مئوية) قادرة على تبخير البلورات النانوية التضحوية بالكامل.

مفاعل أنبوب الكوارتز ليس مجرد وعاء تسخين؛ إنه أداة تشكيل تستخدم الوقت ودرجة الحرارة لنحت القطرات السائلة إلى كريات دقيقة وظيفية.

جدول ملخص:

| المرحلة | درجة الحرارة | العملية الرئيسية | خاصية المادة الناتجة |

|---|---|---|---|

| التشكيل الأولي | ~400 درجة مئوية | تبخر المذيب السريع | الشكل الكروي |

| التحلل | ~400 درجة مئوية | التحلل الكيميائي | إطار أنابيب الكربون النانوية وأكسيد المعادن |

| التلبيد | ~1000 درجة مئوية | الاختزال والتبخر | مسامية عالية (فراغات) |

| التحكم في التدفق | من المحيط إلى 1000 درجة مئوية | ديناميكيات الغاز الحامل | حجم جسيمات موحد |

ارتقِ بتخليق المواد الخاص بك مع KINTEK

يعد التحكم الدقيق في البيئات الحرارية ووقت الإقامة أمرًا بالغ الأهمية لإنتاج كريات PC-CNT الدقيقة عالية الجودة. توفر KINTEK خبرة رائدة في مجال البحث والتطوير والتصنيع لتقديم حلول التسخين الدقيقة التي يتطلبها مختبرك.

تشمل مجموعتنا الواسعة من معدات المختبرات عالية الأداء:

- أفران أنابيب الكوارتز والأفران الصندوقية للتحلل الحراري الدقيق.

- أنظمة دوارة وفراغية لضمان توزيع الحرارة الموحد.

- أنظمة CVD لنمو أنابيب الكربون النانوية المتقدم.

- حلول قابلة للتخصيص مصممة خصيصًا لمتطلبات درجة الحرارة والجو الخاصة بك.

سواء كنت تركز على الشكل الكروي أو زيادة المساحة السطحية، فإن أنظمتنا المصممة بخبرة توفر الاستقرار والدقة التي تحتاجها. اتصل بـ KINTEK اليوم لمناقشة احتياجات مشروعك الفريدة!

دليل مرئي

المراجع

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي الظروف التجريبية الحاسمة التي يوفرها الفرن الأنبوبي لكربنة PI-COFs؟ إتقان الدقة الحرارية

- لماذا يلزم التنشيط الثانوي عالي الحرارة في الفرن الأنبوبي؟ أطلق العنان للأداء الأمثل للمحفز

- لماذا يعتبر إخلاء وختم أنابيب الكوارتز لبلورات NiPS3 ضروريًا؟ إتقان النقل الكيميائي بالبخار (CVT) الدقة والنقاء

- كيف يضمن فرن الأنبوب عالي الحرارة التحويل الفعال أثناء سيلنة الأطر المعدنية العضوية؟ قم بتحسين تخليقك

- لماذا يُستخدم فرن أنبوبي صناعي لمعالجة جسيمات TiO2 بالحرارة تحت جو من الأرجون؟

- كيف يسهل فرن الأنبوب ذو درجة الحرارة العالية تصنيع محفزات Ni17W3/MoO3-x/WO3-x أثناء التلدين؟

- ما هي مزايا أفران الأنابيب متعددة المناطق؟ تحقيق تحكم حراري فائق لمعالجة المواد المتقدمة

- ما هي وظيفة الفرن الأنبوبي في تخليق g-C3N4؟ إتقان التقشير الحراري للحصول على مساحة سطح عالية