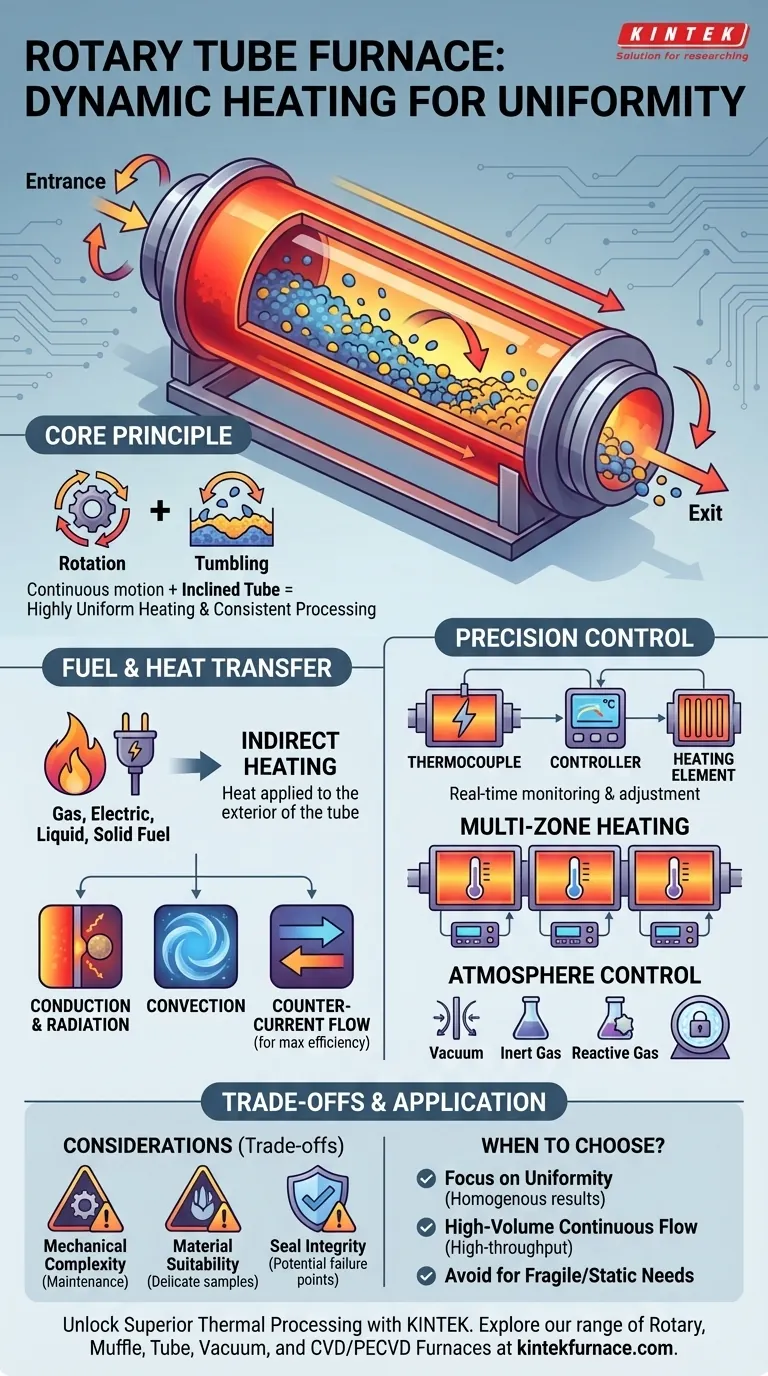

في جوهره، يعمل فرن الأنبوب الدوار عن طريق استخدام مصدر وقود لتسخين السطح الخارجي لأنبوب دوار ومائل. يضمن هذا المزيج من الدوران ونقل الحرارة تسخين المادة التي تتساقط بالداخل بتوحيد استثنائي. يمكن تزويد النظام بالوقود من مجموعة واسعة من المصادر، بما في ذلك الغاز أو الكهرباء أو الوقود السائل أو حتى الوقود الصلب المسحوق، مما يجعله متعدد الاستخدامات للغاية.

السمة المميزة لفرن الأنبوب الدوار ليست مجرد مصدر الحرارة الخاص به، ولكن استخدامه للحركة المستمرة. من خلال تدوير المادة باستمرار داخل الأنبوب المسخن، فإنه يحل التحدي الأساسي المتمثل في التسخين غير المتساوي، مما يضمن تعرض كل جسيم لنفس الظروف الحرارية لمعالجة متسقة للغاية.

المبدأ الأساسي: التسخين الديناميكي من أجل التوحيد

تنشأ الميزة الأساسية لفرن الأنبوب الدوار من قدرته على تحريك المادة أثناء دورة التسخين. هذا النهج الديناميكي يختلف جوهريًا عن الأفران الثابتة وهو مفتاح أدائه.

دور الأنبوب الدوار

المكون المركزي هو أنبوب الفرن، الذي يتم تدويره بواسطة محرك. أثناء دوران الأنبوب، فإنه يتسبب في تساقط المادة بالداخل وتقليبها بلطف. يضمن هذا التقليب المستمر عدم تعرض أي جزء من المادة لحرارة زائدة أو ناقصة للمصدر الحراري.

أهمية الميل

عادةً ما يتم تركيب هذه الأفران بزاوية طفيفة. يستخدم هذا الميل الجاذبية للمساعدة في تدفق المادة باستمرار من المدخل إلى المخرج، مما يجعل النظام مثاليًا للمعالجة المستمرة بدلاً من مجرد مهام الدُفعات الفردية. غالبًا ما يمكن تعديل الزاوية للتحكم في المدة التي تبقى فيها المادة في الفرن.

القضاء على البقع الساخنة والباردة

يمنع الجمع بين الدوران والتساقط بنشاط تكوين بقع ساخنة أو باردة داخل دفعة المادة. في الفرن الثابت، تسخن المادة الموجودة في الأسفل والمنتصف بشكل أبطأ من المادة الموجودة على الحواف. يزيل الفرن الدوار هذه المشكلة تمامًا، مما يؤدي إلى اتساق أفضل للمنتج.

نظرة فاحصة على عملية نقل الحرارة

تم تحسين تصميم الفرن لنقل الطاقة الحرارية إلى المادة بأكبر قدر ممكن من الكفاءة باستخدام طرق متعددة.

مصادر الوقود وتوليد الحرارة

تتميز أفران الأنابيب الدوارة بالمرونة، حيث تستخدم إما عناصر تسخين كهربائية أو احتراق الغاز أو الزيت أو الوقود الصلب. في العديد من التصاميم، يكون التسخين غير مباشر، مما يعني أن اللهب أو العناصر تسخن السطح الخارجي لأنبوب المعالجة، والذي بدوره يشع الحرارة إلى الداخل. هذا يحمي العينة من التلامس المباشر مع نواتج الاحتراق.

التوصيل والحمل الحراري والإشعاع

تنتقل الحرارة إلى المادة عبر ثلاثة أوضاع في وقت واحد. يطبق جدار الأنبوب الساخن الحرارة عبر الإشعاع و التوصيل عندما تلمسه الجسيمات. ينقل الغلاف الجوي المتحكم فيه داخل الأنبوب الحرارة عبر الحمل الحراري. هذا النقل متعدد الأنماط فعال للغاية.

التدفق المعاكس من أجل أقصى قدر من الكفاءة

للحصول على الأداء الأمثل، تم تصميم العديد من الأنظمة لـ التدفق المعاكس. في هذا الإعداد، تتدفق الغازات الساخنة من مصدر الحرارة في الاتجاه المعاكس للمادة. يضمن هذا أن المادة الأكثر برودة تلتقي بالغازات الأكثر سخونة، مما يزيد من فرق درجة الحرارة ومعدل تبادل الحرارة على طول الأنبوب بالكامل.

التحكم الدقيق: عقل العملية

فرن الأنبوب الدوار هو أكثر من مجرد أنبوب ساخن ويدور. يعتمد على نظام تحكم متطور لتنفيذ ملفات تعريف حرارية دقيقة.

حلقة المزدوجة الحرارية والمتحكم

المزدوجة الحرارية هي مستشعر يوضع داخل غرفة الفرن لقياس درجة الحرارة في الوقت الفعلي. تقوم بتحويل هذه القراءة إلى إشارة كهربائية يتم إرسالها إلى وحدة التحكم في درجة الحرارة. تقارن وحدة التحكم هذه الإشارة بنقطة الضبط المطلوبة وتعدل الطاقة إلى عناصر التسخين أو موقد الوقود للحفاظ على درجة الحرارة المستهدفة بدقة عالية.

قوة التسخين متعدد المناطق

تتميز الأفران الأكثر تقدمًا بوجود مناطق تحكم حراري متعددة على طول الأنبوب. كل منطقة لها مزدوجة حرارية خاصة بها ووحدة تحكم مستقلة. يتيح لك ذلك إنشاء ملف تعريف دقيق لدرجة الحرارة، مثل تسخين المادة ببطء، والاحتفاظ بها عند درجة حرارة الذروة، ثم تبريدها بطريقة متحكم فيها، كل ذلك ضمن تمريرة واحدة.

التحكم في الغلاف الجوي

غالبًا ما تعتمد عملية التسخين على الغلاف الجوي المحيط بالمادة. يسمح التصميم المغلق لفرن الأنبوب الدوار بالتحكم الدقيق في هذه البيئة. يمكن أن يعمل تحت فراغ، أو يكون مملوءًا ب غاز خامل مثل النيتروجين أو الأرجون لمنع الأكسدة، أو يستخدم غازًا تفاعليًا لعمليات كيميائية محددة.

فهم المفاضلات

على الرغم من قوته، فإن تصميم فرن الأنبوب الدوار يقدم اعتبارات محددة قد تجعله غير مناسب لتطبيقات معينة.

التعقيد الميكانيكي

تضيف آلية الدوران والمحرك والأختام تعقيدًا ميكانيكيًا مقارنة بفرن الصندوق الثابت. تتطلب هذه الأجزاء المتحركة صيانة منتظمة لضمان الموثوقية والحفاظ على سلامة الختم الجوي.

ملاءمة المواد

فعل التساقط هو فائدة رئيسية، ولكنه قد يكون عيبًا لبعض المواد. قد تتكسر العينات الهشة أو القابلة للتفتت، والعمليات التي تتطلب بقاء المادة ثابتة تمامًا (مثل نمو البلورات) غير متوافقة مع هذا التصميم.

سلامة الختم

يعد الحفاظ على ختم جوي مثالي على مكون يدور باستمرار أكثر صعوبة من الحفاظ عليه في فرن ثابت. في حين أن الأختام الحديثة فعالة للغاية، إلا أنها نقطة فشل محتملة حرجة وتتطلب مراقبة دقيقة، خاصة للتطبيقات التي تتطلب فراغًا عالي النقاء أو غازًا خاملًا.

اتخاذ القرار الصحيح لعمليتك

لتحديد ما إذا كانت هذه التقنية تناسب احتياجاتك، قم بتقييم هدف المعالجة الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو توحيد العملية واتساقها: يعتبر فرن الأنبوب الدوار خيارًا ممتازًا، حيث أن طريقة التسخين الديناميكي مصممة خصيصًا لإنتاج نتائج متجانسة.

- إذا كنت تقوم بمعالجة كميات كبيرة بتدفق مستمر: التصميم المائل والدوار مثالي لبيئات التصنيع المستمر ذات الإنتاجية العالية.

- إذا كانت مادتك هشة أو تتطلب بيئة ثابتة تمامًا: يجب عليك التفكير في فرن صندوق ثابت أو فرن أنبوب غير دوار، حيث قد يكون فعل التساقط ضارًا.

من خلال فهم مبادئ التسخين الديناميكي وقدرات التحكم، يمكنك تحديد ما إذا كان فرن الأنبوب الدوار هو الأداة المثلى لتحقيق أهداف المعالجة الحرارية الخاصة بك بثقة.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| مصادر الوقود | الغاز أو الكهرباء أو الوقود السائل أو الوقود الصلب المسحوق |

| طريقة التسخين | تسخين غير مباشر عبر التوصيل والحمل الحراري والإشعاع |

| الميزة الرئيسية | تسخين موحد من خلال الدوران والتساقط |

| أنظمة التحكم | التحكم في درجة الحرارة متعدد المناطق وإدارة الغلاف الجوي |

| التطبيقات | المعالجة المستمرة للحصول على نتائج متسقة وعالية الإنتاجية |

أطلق العنان للمعالجة الحرارية الفائقة مع KINTEK

بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، والذي يشمل الأفران الدوارة، وأفران الكوارت، وأفران الأنابيب، وأفران الفراغ والغلاف الجوي، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة.

سواء كنت بحاجة إلى تسخين موحد للعمليات المستمرة أو حلول مصممة خصيصًا لمواد معينة، تقدم KINTEK أداءً موثوقًا وكفاءة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز إنتاجية مختبرك وتحقيق نتائج متسقة!

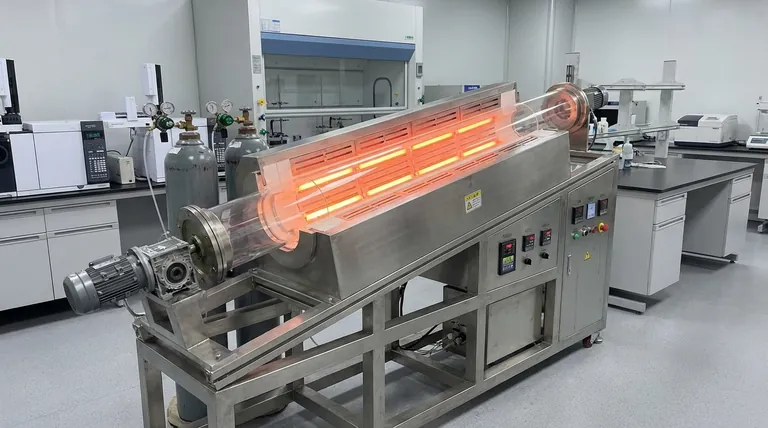

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.