باختصار، الأكسدة هي آلية الفشل الأساسية لعناصر التسخين المصنوعة من الجرافيت. عند تعرضها للأكسجين، خاصة في درجات الحرارة العالية، تتفاعل ذرات الكربون التي تشكل الجرافيت وتتحول إلى غاز أول أكسيد الكربون أو ثاني أكسيد الكربون. تؤدي هذه العملية إلى تآكل العنصر ماديًا، مما يجعله أرق وأضعف، وفي النهاية يفشل.

في حين أن الجرافيت يوفر أداءً لا مثيل له في درجات الحرارة القصوى التي تفشل فيها المعادن، فإن هذه الميزة مشروطة تمامًا. إن إدارة بيئته لمنع الأكسدة ليست مهمة صيانة اختيارية؛ بل هي المتطلب الأساسي للتشغيل الناجح والموثوق.

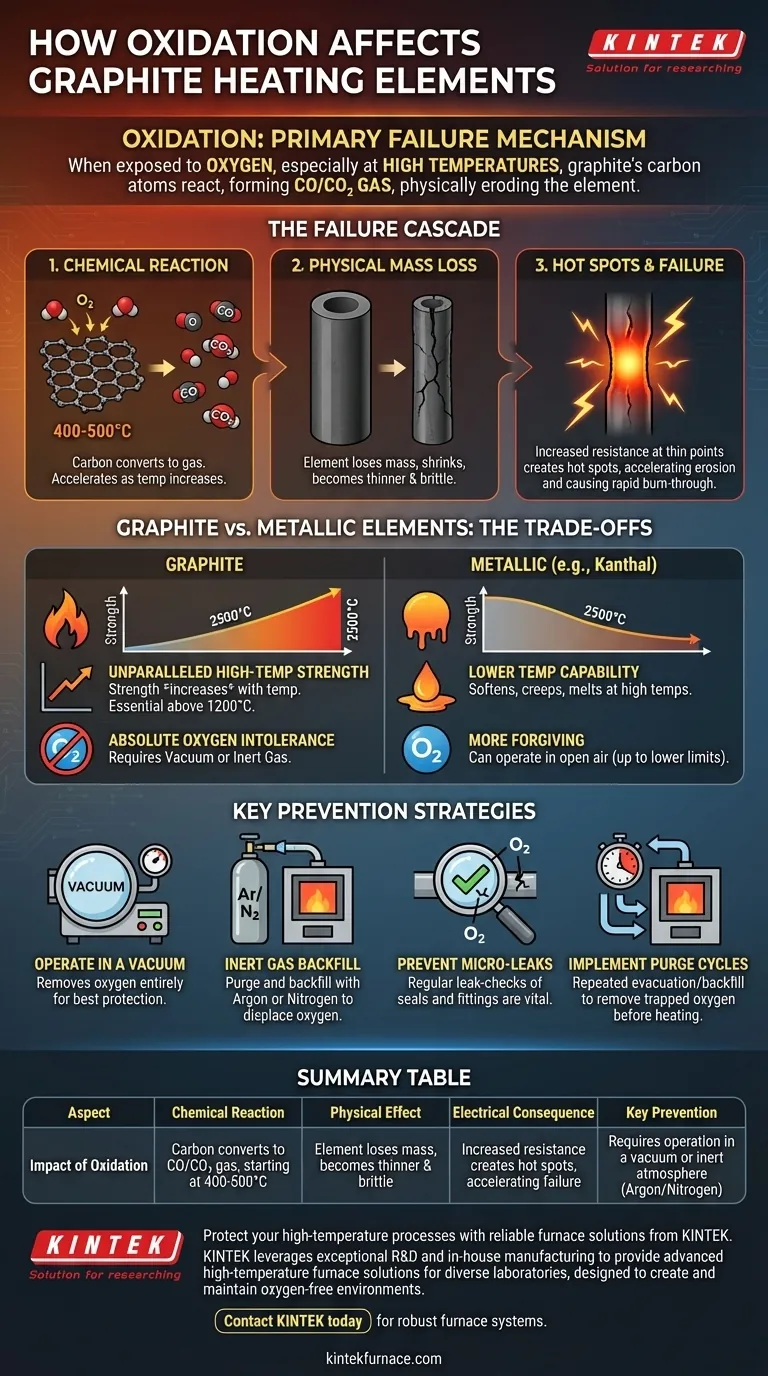

سلسلة الفشل: كيف تدمر الأكسدة الجرافيت

لإدارة عناصر التسخين المصنوعة من الجرافيت بفعالية، يجب عليك فهم التفاعل المتسلسل الذي تسببه الأكسدة. إنها عملية اضمحلال متسارع تؤثر على العنصر كيميائيًا وماديًا.

التفاعل الكيميائي

في جوهرها، الأكسدة هي تفاعل كيميائي بسيط يتم فيه تحويل الكربون الصلب إلى غاز. يبدأ هذا التفاعل ببطء عند درجات حرارة تتراوح بين 400-500 درجة مئوية (752-932 درجة فهرنهايت) ويتسارع بشكل كبير مع زيادة درجة الحرارة.

يتبخر كربون التسخين الصلب من عنصر التسخين حرفيًا في غلاف الفرن الخاص بك.

النتيجة: فقدان الكتلة المادية

مع أكسدة الجرافيت، يفقد العنصر كتلته ويتقلص مقطعه العرضي. يصبح أرق وأكثر هشاشة بمرور الوقت.

هذا التآكل التدريجي هو العرض الأكثر وضوحًا لمشكلة الأكسدة، وغالبًا ما يبدأ في منطقة محددة واحدة.

القشة الأخيرة: المقاومة الكهربائية والنقاط الساخنة

هذه هي الخطوة الحرجة التي تؤدي إلى فشل سريع. عندما يصبح جزء من عنصر التسخين أرق، تزداد مقاومته الكهربائية في تلك النقطة.

وفقًا لقانون أوم، تؤدي المقاومة الأعلى عند تيار ثابت إلى توليد المزيد من الحرارة. وهذا يخلق "نقطة ساخنة" موضعية.

تعمل هذه النقطة الساخنة على تسريع معدل الأكسدة في تلك المنطقة المحددة، مما يجعلها أرق، مما يزيد بدوره من مقاومتها ويجعلها أكثر سخونة. تتسبب حلقة التغذية الراجعة هذه في احتراق العنصر وانقطاعه بسرعة كبيرة.

فهم المفاضلات: الجرافيت مقابل العناصر المعدنية

إذا كان الجرافيت عرضة للأكسدة إلى هذا الحد، فلماذا نستخدمه على الإطلاق؟ يعتمد القرار على مفاضلة حاسمة بين القدرة على تحمل درجات الحرارة العالية والمتطلبات البيئية.

ميزة الجرافيت في درجات الحرارة العالية

على عكس العناصر المعدنية التي تلين وتزحف وتنصهر في درجات الحرارة العالية، فإن القوة الميكانيكية للجرافيت تزداد فعليًا مع درجة الحرارة، وتبلغ ذروتها عند حوالي 2500 درجة مئوية (4532 درجة فهرنهايت).

هذا يجعل الجرافيت الخيار الأفضل وغالبًا الوحيد للأفران التي تعمل في الفراغ وفي الأجواء المتحكم بها عند درجات حرارة تزيد عن 1200 درجة مئوية (2192 درجة فهرنهايت).

الاعتماد على البيئة

المقايضة مقابل أداء درجات الحرارة العالية هذه هي عدم تحمل الجرافيت المطلق للأكسجين. يجب تشغيله في فراغ أو جو خامل خالٍ من الأكسجين.

غالبًا ما تكون العناصر المعدنية (مثل كانثال أو نيكروم) أكثر تسامحًا ويمكنها العمل في الهواء الطلق، ولكن فقط حتى درجات حرارة التشغيل القصوى المنخفضة بكثير.

الاستراتيجيات الرئيسية لمنع الأكسدة

منع الأكسدة يتعلق بالتحكم في جو الفرن. لا توجد طريقة أخرى لضمان طول عمر وموثوقية عناصر الجرافيت الخاصة بك.

التشغيل في الفراغ

الطريقة الأكثر فعالية هي إزالة الأكسجين تمامًا عن طريق سحب الفراغ. يوفر الفراغ العالي أفضل حماية ممكنة للجرافيت.

حتى الفراغ التقريبي أفضل بكثير من التشغيل في الهواء الطلق، لأنه يقلل بشكل كبير من كمية الأكسجين المتاحة.

استخدام تعبئة بالغاز الخامل

ممارسة صناعية شائعة هي تطهير حجرة الفرن من الهواء ثم إعادة ملئها بغاز خامل مثل الأرجون أو النيتروجين.

ينشئ هذا بيئة ضغط إيجابي حيث يزيح الغاز الخامل الأكسجين الموجود ماديًا، مما يحمي العناصر. الأرجون أثقل من الهواء وغالبًا ما يفضل لفعاليته في التطهير.

خطر التسريبات الدقيقة

يتم دائمًا تتبع فشل العنصر المبكر إلى مصدر أكسجين. يمكن للتسرب الصغير الذي لم يلاحظ في مانع تسرب الباب، أو التركيب، أو منفذ الرؤية أن يدخل ما يكفي من الأكسجين لتدمير العنصر بمرور الوقت.

يعد الفحص الدوري للتسرب في وعاء الفرن الخاص بك أهم صيانة وقائية يمكنك القيام بها.

تنفيذ دورات التطهير

قبل تسخين الفرن، يجب عليك تشغيل دورة تطهير. يتضمن ذلك إخلاء الحجرة بشكل متكرر وإعادة ملئها بالغاز الخامل لإزالة أي أكسجين جوي متبقٍ محبوس بالداخل.

تخطي هذه الخطوة أو تقصيرها هو سبب متكرر لانخفاض عمر العنصر.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد نهج التشغيل الخاص بك بهدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى عمر للعنصر: استثمر في نظام فراغ عالي النزاهة أو بيئة غاز خامل يتم التحكم فيها بدقة مع بروتوكولات تطهير صارمة وموثقة.

- إذا كان تركيزك الأساسي هو العمل في أعلى درجات الحرارة الممكنة: الجرافيت هو خيارك الوحيد القابل للتطبيق، مما يعني أن إنشاء بيئة خالية من الأكسجين والحفاظ عليها هو جزء غير قابل للتفاوض من عمليتك.

- إذا كنت تعاني من فشل مبكر للعنصر: ابدأ فورًا بحثًا منهجيًا عن تسرب الهواء في حجرة الفرن الخاصة بك وراجع بشكل نقدي إجراءات التطهير بالغاز.

من خلال إتقان بيئة التشغيل، فإنك تطلق العنان للإمكانات الكاملة والموثوقية الاستثنائية لعناصر التسخين المصنوعة من الجرافيت.

جدول الملخص:

| الجانب | تأثير الأكسدة |

|---|---|

| التفاعل الكيميائي | يتحول الكربون إلى غاز CO/CO₂، يبدأ عند 400-500 درجة مئوية |

| التأثير المادي | يفقد العنصر كتلته، ويصبح أرق وأكثر هشاشة |

| النتيجة الكهربائية | تزيد المقاومة من تكوين نقاط ساخنة، مما يسرع الفشل |

| الوقاية الرئيسية | يتطلب التشغيل في فراغ أو جو خامل (أرجون/نيتروجين) |

احمِ عملياتك ذات درجات الحرارة العالية بحلول أفران موثوقة من KINTEK.

الأكسدة هي العدو الأساسي لعناصر التسخين المصنوعة من الجرافيت، ولكن يمكنك منعها باستخدام المعدات والبروتوكولات الصحيحة. تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية للمختبرات المتنوعة. تم تصميم مجموعتنا من المنتجات، بما في ذلك أفران الأنابيب، وأفران الفراغ والجو، وأنظمة CVD/PECVD، لإنشاء والحفاظ على البيئات الخالية من الأكسجين الضرورية لطول عمر عناصر الجرافيت.

تسمح لنا قدرتنا القوية على التخصيص العميق بتلبية متطلباتك التجريبية الفريدة بدقة، مما يضمن أقصى قدر من الأداء وعمر العنصر.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لأنظمة الأفران القوية لدينا حماية عناصر التسخين المصنوعة من الجرافيت وتعزيز تطبيقاتك ذات درجات الحرارة العالية.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى