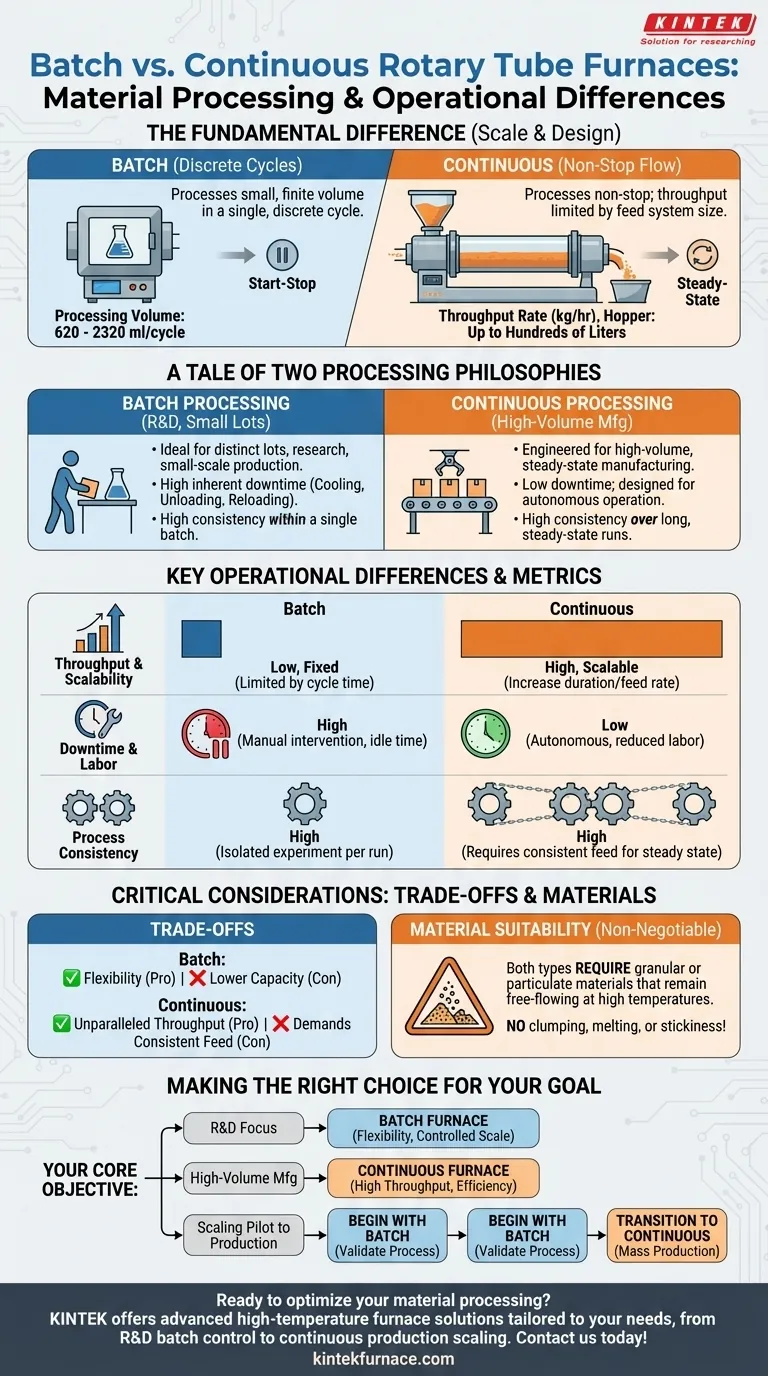

يكمن الاختلاف الجوهري في معالجة المواد بين أفران الأنابيب الدوارة الدفعية والمستمرة في المقياس والتصميم التشغيلي. يعالج الفرن الدفعي حجمًا صغيرًا ومحدودًا من المواد (عادةً 620 إلى 2320 مل) في دورة واحدة ومتميزة. في المقابل، يعالج الفرن المستمر المواد دون توقف، ويكون الإنتاج مقيدًا فقط بحجم نظام التغذية الخاص به، والذي يمكن أن يستوعب من بضعة لترات إلى عدة مئات من اللترات.

اختيارك بين الفرن الدفعي والمستمر لا يتعلق فقط بكمية المادة، بل بطبيعة عملك. تعالج العمليات الدفعية البحث والإنتاج على نطاق صغير لدُفعات متميزة، بينما تم تصميم المعالجة المستمرة للتصنيع عالي الحجم وفي حالة مستقرة.

قصة فلسفتي معالجة

يعتمد القرار بين هذين النوعين من الأفران على فهم نماذجهما التشغيلية المتميزة. أحدهما مصمم للمهام المنفصلة، والآخر للتدفق غير المنقطع.

تحديد المعالجة الدفعية

يقوم الفرن الدفعي بمعالجة كمية واحدة ومحددة من المواد في كل مرة. يتم تحميل هذه "الدفعة" في الفرن، ومعالجتها في ظل ظروف محددة، ثم إزالتها بالكامل.

غالبًا ما يحتاج النظام بأكمله إلى التبريد قبل تحميل الدفعة التالية. هذا الأسلوب الذي يبدأ ويتوقف يجعله مثاليًا للتطبيقات التي يجب فيها فصل دفعات المواد وتتبعها. حجم المعالجة النموذجي لكل دورة صغير جدًا، عادةً أقل من 2.5 لتر.

تحديد المعالجة المستمرة

تم تصميم الفرن المستمر للإنتاج المستمر وعالي الحجم. يتم تغذية المواد باستمرار من أحد طرفي الفرن ويتم تفريغ المنتج المعالج من الطرف الآخر.

لا يتم قياس سعته من خلال عملية تشغيل واحدة، ولكن من خلال معدل الإنتاج (على سبيل المثال، كيلوغرام في الساعة). يحدد حجم القادوس، الذي يمكن أن يصل إلى عدة مئات من اللترات، المدة التي يمكن أن يعمل فيها الفرن دون إشراف، وليس الكمية الإجمالية التي يمكنه معالجتها بمرور الوقت.

الفروق التشغيلية الرئيسية

بالإضافة إلى الحجم البسيط، تؤثر الحقائق التشغيلية لكل نوع من الأفران بشكل مباشر على كفاءة العملية واتساقها ومتطلبات العمالة.

الإنتاجية وقابلية التوسع

تمتلك الأنظمة الدفعية إنتاجية منخفضة وثابتة يحددها وقت الدورة والحجم. يتطلب توسيع نطاق الإنتاج تشغيل المزيد من الدورات الفردية، وهو ما يمثل حدًا عمليًا.

توفر الأنظمة المستمرة إنتاجية متفوقة إلى حد كبير وهي مصممة من أجل قابلية التوسع الصناعي. تزداد الإنتاجية عن طريق تشغيل النظام لفترات أطول أو زيادة معدل التغذية.

وقت التوقف عن العمل والعمالة

تحتوي المعالجة الدفعية على وقت توقف متأصل مدمج في سير عملها. الوقت المستغرق في تبريد الفرن وتحميله وتفريغه هو وقت لا يتم فيه معالجة المواد. تتطلب هذه الدورة تدخلًا يدويًا متكررًا.

تم تصميم الأفران المستمرة، بمجرد استقرارها، لفترات طويلة من التشغيل المستقل، مما يقلل بشكل كبير من وقت الخمول وتكاليف العمالة المباشرة لكل وحدة من المواد المعالجة.

اتساق العملية

باستخدام نظام دفعي، تحقق اتساقًا عاليًا ضمن دفعة واحدة. يوفر بيئة ممتازة لاختبار المتغيرات لأن كل دورة تشغيل هي تجربة معزولة.

تم تصميم النظام المستمر للحفاظ على توازن مستقر، مما يوفر اتساقًا ممتازًا للمنتج على مدى فترات إنتاج طويلة جدًا. ومع ذلك، يتطلب تحقيق هذه الحالة المستقرة مادة تغذية متسقة ومعلمات تشغيل مستقرة.

فهم المفاضلات والقيود

لا توجد تقنية متفوقة عالميًا؛ فكل منها يأتي مع مفاضلات واضحة تجعله مناسبًا لتطبيقات مختلفة.

تكلفة المرونة (الدفعية)

الميزة الأساسية للفرن الدفعي هي مرونته للبحث والتطوير والتعامل مع العديد من المهام الصغيرة. المقابل هو انخفاض كبير في إجمالي الطاقة الإنتاجية والكفاءة.

الطلب على الاتساق (المستمر)

يوفر الفرن المستمر إنتاجية لا مثيل لها ولكنه يتطلب مادة تغذية متسقة وموحدة للغاية ليعمل بسلاسة. إنه أقل تسامحًا مع الاختلافات في حجم الجسيمات أو تركيبها، وقد تكون إجراءات البدء/الإيقاف أكثر تعقيدًا.

ملاءمة المواد غير قابلة للتفاوض

من الضروري فهم أن هذا الاختيار ثانوي لتوافق المادة. كلا النوعين من الأفران مناسبان فقط للمواد الحبيبية أو الجسيمية التي تظل حرة التدفق في درجات الحرارة العالية. أي مادة تتكتل أو تذوب أو تصبح لزجة ستعطل العملية في أي من النظامين.

اتخاذ الخيار الصحيح لهدفك

إن الهدف الأساسي لتطبيقك هو العامل الحاسم. استخدم هذا الدليل لتحديد المسار الصحيح لاحتياجاتك.

- إذا كان تركيزك الأساسي هو البحث والتطوير: يوفر الفرن الدفعي المرونة اللازمة لاختبار مواد ومعلمات معالجة مختلفة على نطاق صغير ومُتحكم فيه.

- إذا كان تركيزك الأساسي هو التصنيع عالي الحجم: الفرن المستمر هو الخيار الوحيد القابل للتطبيق لتحقيق الإنتاجية العالية وكفاءة التشغيل المطلوبة للإنتاج الصناعي.

- إذا كان تركيزك الأساسي هو التوسع من التجريبي إلى الإنتاج: ابدأ بفرن دفعي للتحقق من صحة العملية وخصائص المواد، ثم انتقل إلى نظام مستمر بمجرد تثبيت المعلمات للإنتاج الضخم.

في نهاية المطاف، يعد فهم النطاق المطلوب وأهداف التشغيل هو المفتاح لاختيار تكنولوجيا الفرن المناسبة لنجاحك.

جدول الملخص:

| الجانب | الفرن الدفعي | الفرن المستمر |

|---|---|---|

| حجم المعالجة | 620 مل إلى 2320 مل لكل دفعة | معدل الإنتاج (على سبيل المثال، كجم/ساعة)، حجم القادوس يصل إلى مئات اللترات |

| الإنتاجية | منخفضة، ثابتة لكل دورة | عالية، قابلة للتوسع للتشغيل لفترات طويلة |

| وقت التوقف عن العمل | مرتفع (تبريد، تحميل/تفريغ) | منخفض، مصمم للتشغيل المستمر |

| الاتساق | عالي داخل دفعة واحدة | عالي خلال الإنتاج في حالة مستقرة |

| الاستخدام الأمثل | البحث والتطوير، الإنتاج على نطاق صغير | التصنيع عالي الحجم |

هل أنت مستعد لتحسين معالجة المواد الخاصة بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية ومصممة خصيصًا لتلبية احتياجاتك. سواء كنت في مجال البحث تتطلب تحكمًا دفعيًا دقيقًا أو تتوسع لإنتاج مستمر، فإن مجموعتنا من المنتجات - بما في ذلك أفران البوتقة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والإنتاجية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك وتحقيق أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات