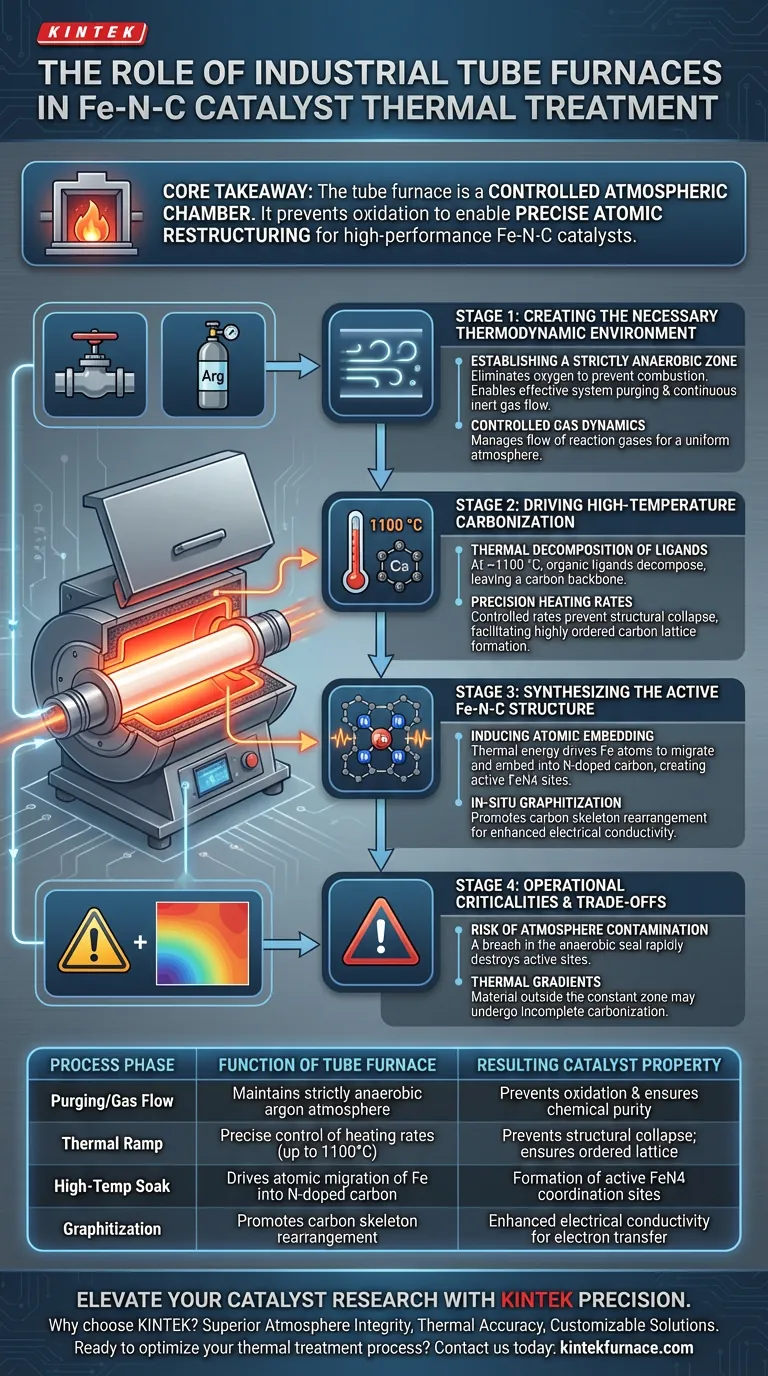

يعمل فرن الأنبوب الصناعي كمفاعل أساسي لتصنيع محفزات Fe-N-C من خلال توفير بيئة لاهوائية صارمة ضرورية للتحول الكيميائي. من خلال الحفاظ على تدفق مستقر للغاز الخامل (عادة الأرجون) عند درجات حرارة عالية تبلغ حوالي 1100 درجة مئوية، يدفع الفرن عملية كربنة الأطر العضوية ويجبر ذرات الحديد على الاندماج في الركيزة الكربونية المخدرة بالنيتروجين، مما يؤدي إلى تكوين هياكل FeN4 عالية النشاط.

الخلاصة الأساسية فرن الأنبوب ليس مجرد مصدر تسخين؛ بل هو حجرة ذات جو متحكم فيه تمنع الأكسدة، مما يتيح إعادة الهيكلة الذرية الدقيقة المطلوبة لتحويل المواد الخام إلى محفزات Fe-N-C مستقرة وعالية الأداء.

إنشاء البيئة الديناميكية الحرارية اللازمة

إنشاء منطقة لاهوائية صارمة

المساهمة الرئيسية لفرن الأنبوب هي القضاء على الأكسجين.

يتطلب تصنيع Fe-N-C كربنة المواد الأولية، وهي عملية ستفشل إذا كان الأكسجين موجودًا، مما يؤدي إلى الاحتراق بدلاً من التغرافيت.

يسمح تصميم الأنبوب بالتنقية الفعالة للنظام والحفاظ على تدفق مستمر للغاز الخامل، مثل الأرجون.

ديناميكيات الغاز المتحكم فيها

بالإضافة إلى استبعاد الهواء البسيط، يدير الفرن تدفق غازات التفاعل.

من خلال السماح بالإدخال المتسلسل للغازات الخاملة أو المختزلة، ينشئ الجهاز جوًا موحدًا في منطقة التسخين بأكملها.

يضمن هذا التوحيد أن كل جزء من المواد الأولية يواجه نفس البيئة الكيميائية، مما يمنع خصائص التحفيز غير المتسقة.

قيادة الكربنة عند درجات الحرارة العالية

التحلل الحراري للروابط

يعمل الفرن عند مراحل حرارة عالية محددة، وغالبًا ما يتم ذكرها عند 1100 درجة مئوية لهذه الفئة المحددة من المحفزات.

عند درجات الحرارة هذه، تخضع الروابط العضوية داخل المادة الأولية للتحلل الحراري الكامل.

يقوم هذا بإزالة العناصر غير الضرورية بشكل فعال، تاركًا وراءه العمود الفقري الكربوني اللازم لهيكل المحفز.

معدلات التسخين الدقيقة

تعد القدرة على التحكم في معدل زيادة درجة الحرارة بنفس أهمية درجة الحرارة القصوى نفسها.

تضمن معدلات التسخين الدقيقة أن يحدث التحلل بطريقة متحكم فيها، مما يمنع الانهيار الهيكلي للمادة.

يسهل هذا التحكم تكوين شبكة كربونية عالية التنظيم، وهي الهيكل المادي للمحفز النهائي.

تصنيع هيكل Fe-N-C النشط

تحفيز الاندماج الذري

الميزة المميزة لمُحفز Fe-N-C هي التنسيق المحدد للحديد والنيتروجين.

تؤدي الطاقة الحرارية التي يوفرها الفرن إلى هجرة ذرات الحديد واندماجها في الركيزة الكربونية المخدرة بالنيتروجين.

تنشئ هذه العملية وحدات FeN4 (ذرة حديد منسقة مع أربع ذرات نيتروجين)، وهي المواقع النشطة المسؤولة عن أداء المحفز.

التغرافيت في الموقع

تعزز بيئة درجات الحرارة العالية تغرافيت الهيكل الكربوني.

يعزز هذا إعادة الترتيب الهيكلي الموصلية الكهربائية للمادة.

تعد الموصلية الفائقة ضرورية للمحفز لتسهيل نقل الإلكترون أثناء التفاعلات الكهروكيميائية.

الأهمية التشغيلية والمقايضات

خطر تلوث الغلاف الجوي

أكبر خطر في استخدام فرن أنبوب لهذا التطبيق هو خرق الختم اللاهوائي.

حتى الكميات الضئيلة من الأكسجين التي تدخل الأنبوب عند 1100 درجة مئوية يمكن أن تؤدي إلى الأكسدة السريعة للدعم الكربوني أو أنواع الحديد.

سيؤدي ذلك إلى تدمير مواقع FeN4 النشطة وإنتاج أكاسيد معدنية غير نشطة بدلاً من ذلك.

التدرجات الحرارية

بينما توفر أفران الأنابيب تحكمًا دقيقًا، يمكن أن توجد تدرجات حرارية نحو نهايات الأنبوب.

قد تخضع المواد الموضوعة خارج منطقة درجة الحرارة الثابتة لكربنة غير كاملة.

يجب على المشغلين التأكد من وضع المواد الأولية بدقة داخل المجال الحراري الموحد لضمان اتساق الدُفعات.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية معالجتك الحرارية، قم بمواءمة معايير التشغيل الخاصة بك مع متطلبات التحفيز المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو زيادة كثافة المواقع النشطة: أعط الأولوية لاستقرار تدفق الأرجون ونقاء البيئة اللاهوائية لحماية تنسيق FeN4.

- إذا كان تركيزك الأساسي هو المتانة الهيكلية: ركز على دقة معدل منحدر التسخين لضمان شبكة كربونية عالية التنظيم ومتجرافيتة دون انهيار هيكلي.

يعتمد النجاح في تصنيع Fe-N-C بشكل أقل على الحد الأقصى للحرارة وأكثر على النقاء المطلق لجو التفاعل.

جدول الملخص:

| مرحلة العملية | وظيفة فرن الأنبوب | خاصية المحفز الناتجة |

|---|---|---|

| التنقية/تدفق الغاز | يحافظ على جو أرجون لاهوائي صارم | يمنع الأكسدة ويضمن النقاء الكيميائي |

| منحدر حراري | تحكم دقيق في معدلات التسخين (حتى 1100 درجة مئوية) | يمنع الانهيار الهيكلي؛ يضمن شبكة منظمة |

| نقع بدرجة حرارة عالية | يدفع الهجرة الذرية للحديد إلى الكربون المخدر بالنيتروجين | تكوين مواقع تنسيق FeN4 النشطة |

| التغرافيت | يعزز إعادة ترتيب الهيكل الكربوني | تعزيز الموصلية الكهربائية لنقل الإلكترون |

ارتقِ ببحثك عن المحفزات مع دقة KINTEK

يعد التحكم الدقيق في الغلاف الجوي والتوحيد الحراري أمرًا غير قابل للتفاوض لنجاح تصنيع Fe-N-C. في KINTEK، ندرك أن حتى كميات ضئيلة من الأكسجين يمكن أن تعرض نتائجك للخطر. مدعومين بخبرة البحث والتطوير والتصنيع عالمي المستوى، نقدم أنظمة أنابيب، وأفران صهر، ودوارة، وفراغ، وأنظمة ترسيب الأبخرة الكيميائية (CVD) عالية الأداء المصممة لتلبية المتطلبات الصارمة لعلوم المواد.

لماذا تختار KINTEK؟

- سلامة غلاف جوي فائقة: تقنيات ختم متقدمة لبيئات لاهوائية صارمة.

- دقة حرارية: مناطق تسخين موحدة للقضاء على التدرجات وضمان اتساق الدُفعات.

- حلول قابلة للتخصيص: تم تصميم أفراننا خصيصًا لتلبية احتياجاتك المختبرية أو الصناعية الفريدة.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بنا اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المراجع

- Yumei Liu, Quanquan Pang. Integrated energy storage and CO2 conversion using an aqueous battery with tamed asymmetric reactions. DOI: 10.1038/s41467-023-44283-y

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المزايا الرئيسية لأفران الأنبوب المفرغة في السوق؟ تحقيق النقاء والدقة في معالجة المواد

- لماذا يلزم استخدام فرن أنبوبي عالي الحرارة لتلدين Ti3AuC2؟ تحقيق تبادل ذري مثالي

- ما هو الدور الأساسي لفرن الأنبوب في تقييم حموضة دخان مواد الكابلات؟ تحقيق اختبارات دقيقة

- ما هو الغرض الأساسي من استخدام فرن اختزال أنبوبي؟ تحقيق تلبيد عالي النقاء من مسحوق الحديد والنحاس

- كيف يحقق فرن الأنبوب كفاءة في استهلاك الطاقة؟ تحسين الاحتفاظ بالحرارة والتحكم فيها

- كيف تتوافق أفران الأنابيب الرأسية مع المعايير البيئية؟ تحقيق عمليات معملية صديقة للبيئة وفعالة

- ما أنواع عمليات الإنتاج التي تستفيد من التجانس الحراري لأفران الأنابيب؟ تعزيز الدقة في معالجة المواد

- كيف يعمل جهاز التحكم في درجة الحرارة في فرن أنبوبي مقاس 70 مم؟ حقق تحكمًا حراريًا دقيقًا لمختبرك