باختصار، عمليات الإنتاج التي تستفيد أكثر من فرن الأنابيب هي تلك التي تتضمن دفعات صغيرة من المواد الحساسة حرارياً حيث يكون التسخين الدقيق والموحد أمراً لا غنى عنه. ويشمل ذلك تطبيقات حاسمة مثل معالجة المكونات المعدنية حرارياً، وتلبيد السيراميك المتقدم، وتنقية المركبات غير العضوية، ومعايرة أجهزة استشعار درجة الحرارة، وكلها تعتمد على بيئة حرارية مستقرة ومتسقة بشكل استثنائي.

القيمة الأساسية لفرن الأنابيب ليست ببساطة الوصول إلى درجات حرارة عالية، بل تحقيق تجانس حراري شبه مثالي. تزيل غرفة التسخين الأسطوانية تقلبات درجة الحرارة، مما يضمن معالجة كل سطح من المكون بشكل متطابق، وهو أمر ضروري للتطبيقات التي يمكن أن تؤدي فيها حتى الانحرافات الطفيفة إلى فشل المادة أو نتائج غير متسقة.

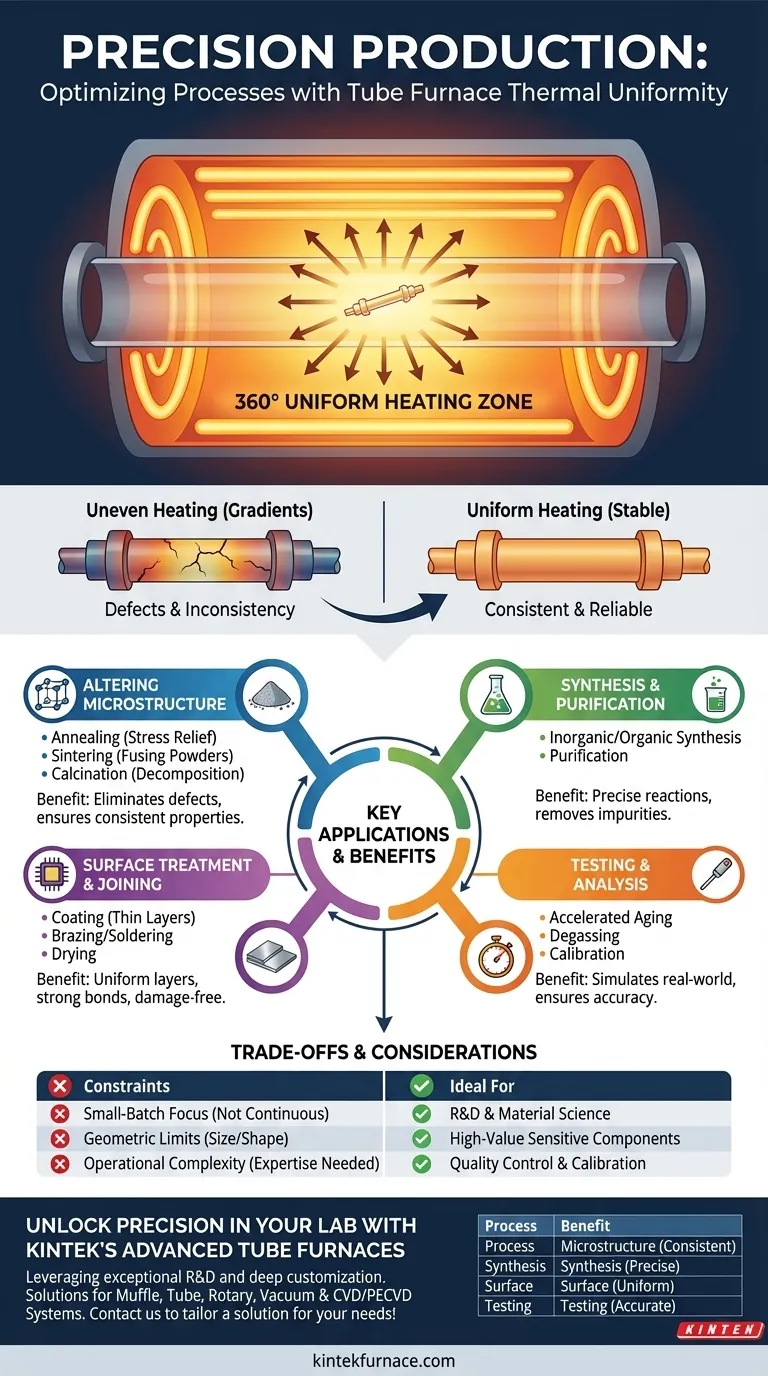

المبدأ الأساسي: لماذا التجانس حاسم؟

الميزة المميزة لفرن الأنابيب هي قدرته على إنشاء منطقة حرارية متجانسة بشكل استثنائي. هذه القدرة ليست مجرد تحسين تدريجي؛ إنها عامل تمكين أساسي لفئة من العمليات الحرارية شديدة الحساسية.

ميزة التسخين بزاوية 360 درجة

يستخدم فرن الأنابيب عناصر تسخين أسطوانية تحيط بأنبوب المعالجة. يضمن هذا التصميم أن الحرارة تشع بالتساوي من جميع الاتجاهات نحو المركز.

يضمن هذا التوزيع الحراري بزاوية 360 درجة أن العينة بأكملها، بغض النظر عن موقعها داخل المنطقة الساخنة المركزية، تتعرض لدرجة حرارة ثابتة، وغالباً ما تتجاوز 1000 درجة مئوية.

القضاء على التدرجات الحرارية المدمرة

بالنسبة للعديد من المواد المتقدمة، يمكن أن يؤدي التسخين غير المتساوي - أو التدرجات الحرارية - إلى إجهاد أو كسور دقيقة أو تفاعلات كيميائية غير مكتملة. يزيل الملف الحراري الموحد هذه النقاط الساخنة والباردة.

هذا الاستقرار حاسم عند تغيير التركيب المجهري للمادة، كما هو الحال في المعالجة الحرارية (annealing)، حيث يكون الهدف هو تليين المادة وتحسين مرونتها دون إحداث عيوب داخلية.

تمكين العمليات عالية الدقة

تتطلب بعض العمليات أن يكون الفرن نفسه معياراً للدقة. على سبيل المثال، تتضمن معايرة المزدوجات الحرارية (thermocouple calibration) اختبار دقة مستشعر مقابل درجة حرارة معروفة ومستقرة.

يوفر التجانس المتميز لفرن الأنابيب هذا المعيار الحراري الموثوق به، مما يجعله أداة لا غنى عنها في مختبرات القياس ومراقبة الجودة.

العمليات الرئيسية التي تتيحها تقنية فرن الأنابيب

المزيج الفريد من التسخين الموحد، ودرجات الحرارة العالية (حتى 1800 درجة مئوية)، والتحكم الدقيق في الغلاف الجوي يجعل أفران الأنابيب مثالية لمجموعة من المهام المتخصصة.

تغيير التركيب المجهري للمادة

العمليات التي تغير بشكل أساسي التركيب الداخلي للمادة تتطلب تحكماً مطلقاً في درجة الحرارة.

- المعالجة الحرارية (Annealing): تليين المعادن أو الزجاج لتخفيف الإجهادات الداخلية وتحسين قابلية التشغيل.

- التلبيد (Sintering): صهر المواد المسحوقة، مثل السيراميك أو المعادن، في كتلة صلبة قبل نقطة انصهارها مباشرة.

- التكليس (Calcination): إحداث تحلل حراري لإنشاء مركبات جديدة، غالباً عن طريق تسخين المواد لطرد المواد المتطايرة.

التوليف والتنقية المتقدمة

غالباً ما يتطلب إنشاء أو تنقية المركبات عالية القيمة بيئة نقية ومتحكم فيها يوفرها فرن الأنابيب.

ويشمل ذلك توليف المركبات غير العضوية والعضوية، حيث تؤدي درجات الحرارة الدقيقة إلى تفاعلات كيميائية محددة، والتنقية، حيث يتحكم التحكم في درجة الحرارة في فصل المواد المطلوبة عن الشوائب.

المعالجة السطحية وربط المكونات

تتفوق أفران الأنابيب في تعديل الأسطح المادية أو ربط المكونات بموثوقية عالية.

- الطلاء (Coating): تطبيق طبقات رقيقة وموحدة على ركيزة، وهي عملية أساسية لتصنيع أشباه الموصلات.

- اللحام بالنحاس (Brazing) واللحام بالقصدير (Soldering): ربط المواد باستخدام معدن حشو، حيث يضمن التسخين الموحد رابطة قوية وكاملة عبر المفصل بأكمله.

- التجفيف (Drying): إزالة جميع الرطوبة من العينة دون التسبب في تلف حراري.

اختبار المواد وتحليلها

البيئة المتحكم فيها مثالية لمحاكاة الظروف وتحليل سلوك المواد.

- التعمير المتسارع (Accelerated Aging): تعريض المكونات لدرجات حرارة عالية لمحاكاة الاستخدام طويل الأمد والتنبؤ بعمرها الافتراضي.

- إزالة الغازات (Degassing): تسخين المواد تحت التفريغ لإزالة الغازات المحاصرة أو المذابة، وهي خطوة حاسمة في إنتاج المكونات لأنظمة التفريغ العالي.

فهم المقايضات

على الرغم من قوتها، تعتبر أفران الأنابيب أداة متخصصة. يعد فهم قيودها مفتاحاً لاستخدامها بفعالية.

مُحسّنة للدفعات، وليس للتدفق المستمر

أفران الأنابيب مصممة بطبيعتها لـ إنتاج الدفعات الصغيرة. لا يتناسب تكوينها مع التصنيع المستمر عالي الحجم حيث تتدفق المواد باستمرار عبر منطقة تسخين.

قيود هندسية وحجمية

تحد الغرفة الأسطوانية من حجم وشكل الأجزاء التي يمكن معالجتها. إنها مثالية للرقائق أو القضبان أو المساحيق أو المكونات الصغيرة ولكن لا يمكنها استيعاب الأجسام الكبيرة أو المسطحة أو ذات الأشكال غير المنتظمة.

التعقيد التشغيلي

توفر الميزات مثل التحكم في درجة الحرارة متعدد المناطق، وأنظمة التفريغ، وقدرات خلط الغازات تحكماً هائلاً في العملية. ومع ذلك، فإنها تتطلب أيضاً مستوى أعلى من خبرة المشغل لإدارة المعلمات وضمان نتائج قابلة للتكرار.

اتخاذ الخيار الصحيح لهدفك

لتحديد ما إذا كان فرن الأنابيب هو الأداة المناسبة، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو البحث والتطوير في علوم المواد: يوفر فرن الأنابيب تحكماً لا مثيل له في درجة الحرارة والغلاف الجوي اللازم لتوليف مواد جديدة ودراسة خصائصها الأساسية.

- إذا كان تركيزك الأساسي هو تصنيع مكونات عالية القيمة وحساسة: يضمن تجانس الفرن إنتاجية عالية وقابلية تكرار للعمليات مثل معالجة الغرسات الطبية أو طلاء رقائق أشباه الموصلات.

- إذا كان تركيزك الأساسي هو مراقبة الجودة والمعايرة: فإن منطقته الحرارية المستقرة والمتجانسة تجعله الأداة النهائية لمعايرة أجهزة الاستشعار أو إجراء اختبارات موثوقة لتقادم المواد.

في النهاية، يتفوق فرن الأنابيب أينما كان التحكم الدقيق في البيئة الحرارية أكثر أهمية من معالجة كميات كبيرة.

جدول ملخص:

| نوع العملية | التطبيقات الرئيسية | فوائد التسخين الموحد |

|---|---|---|

| تغيير التركيب المجهري | المعالجة الحرارية، التلبيد، التكليس | يزيل العيوب، ويضمن خصائص مادية متسقة |

| التوليف والتنقية | التوليف غير العضوي/العضوي، التنقية | يمكن التفاعلات الكيميائية الدقيقة، يزيل الشوائب |

| المعالجة السطحية والربط | الطلاء، اللحام بالنحاس، التجفيف | يوفر طبقات موحدة، روابط قوية، تجفيف خالٍ من التلف |

| الاختبار والتحليل | التعمير المتسارع، إزالة الغازات، المعايرة | يحاكي الظروف الواقعية، يضمن نتائج دقيقة |

أطلق العنان للدقة في مختبرك باستخدام أفران الأنابيب المتقدمة من KINTEK

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل في مجال أبحاث علوم المواد، أو تصنيع مكونات عالية القيمة، أو مراقبة الجودة، فإن أفران الأنابيب لدينا توفر التجانس الحراري والتحكم الذي تحتاجه للحصول على نتائج ممتازة. اتصل بنا اليوم لمناقشة كيفية تصميم حل لاحتياجاتك الخاصة وتعزيز كفاءة عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي وظيفة الفرن الأنبوبي الصناعي؟ إتقان تكليس الجرافيت الموسع (EG)

- ما أنواع عناصر التسخين المستخدمة في فرن أنبوبي بقطر 70 ملم؟ حسّن عملياتك ذات درجات الحرارة العالية

- لماذا يلزم وجود فرن أنبوبي عالي الحرارة لطباعة الجرافين ثلاثية الأبعاد؟ افتح الموصلية والاستقرار

- ما هي الظروف الفيزيائية التي توفرها أفران الأنابيب ذات درجات الحرارة العالية لحركية غاز المداخن؟ محاكاة حرارية دقيقة

- ما هو دور الأفران الأفقية في تصنيع البطاريات؟ تحقيق معالجة حرارية دقيقة لأداء بطارية فائق

- ما هي الظروف التجريبية الحاسمة التي يوفرها الفرن الأنبوبي لكربنة PI-COFs؟ إتقان الدقة الحرارية

- ما هو الدور الذي تلعبه فرن الأنبوب ذو درجة الحرارة العالية في تخليق Pt/MoS2؟ إتقان هندسة العيوب على المستوى الذري

- كيف يسهل التحكم الدقيق في درجة الحرارة حسابات طاقة تنشيط تبلور YIG؟