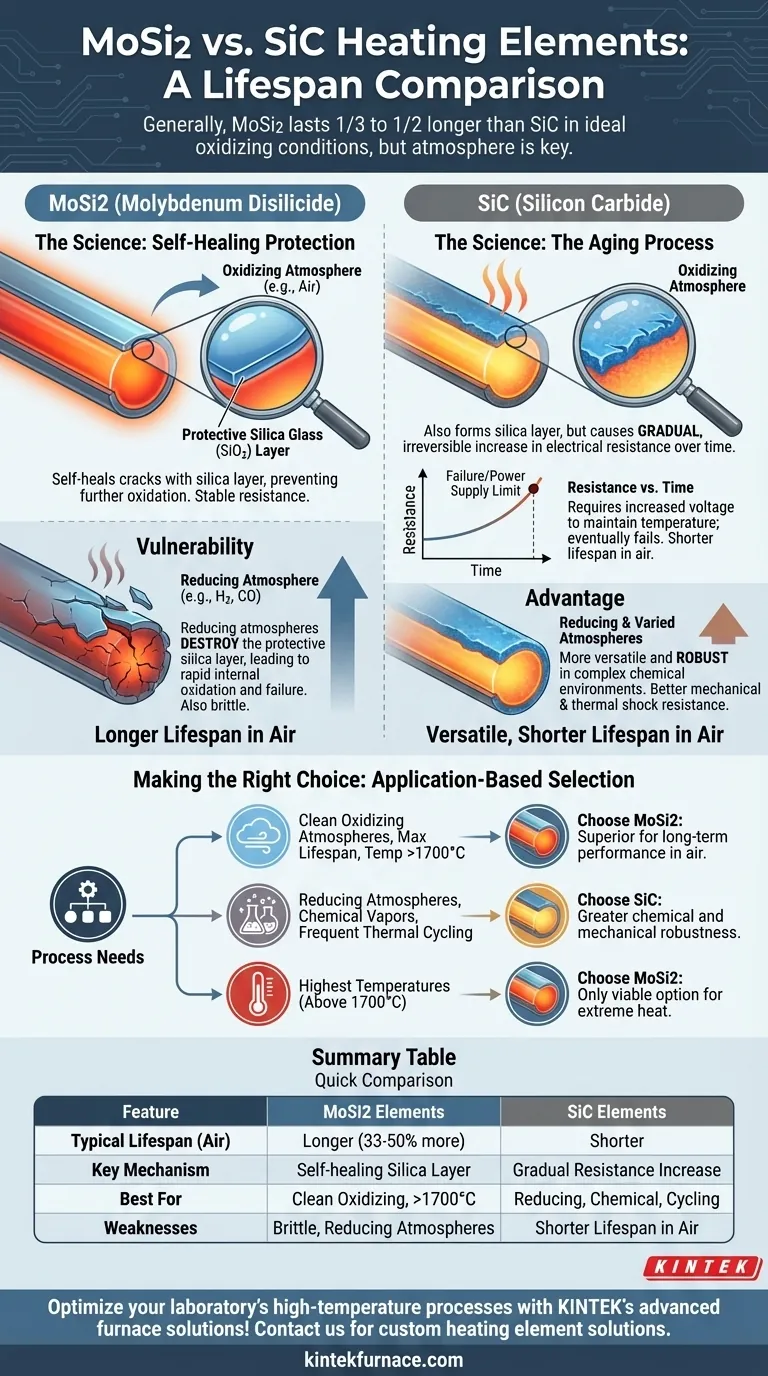

في معظم تطبيقات درجات الحرارة العالية، توفر عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi2) عمرًا تشغيليًا أطول بكثير من عناصر كربيد السيليكون (SiC). في الظروف المثالية، من الشائع أن تدوم عناصر MoSi2 من ثلث إلى نصف المدة أطول من نظيراتها من SiC.

بينما تتمتع عناصر MoSi2 بشكل عام بعمر افتراضي أطول، فإن هذه الميزة تعتمد بشكل حاسم على الغلاف الجوي التشغيلي. إن الاختيار بين الاثنين لا يتعلق برقم ثابت بقدر ما يتعلق بفهم كيفية تأثير كيمياء عمليتك المحددة على علم المواد لكل عنصر.

العلم وراء طول عمر العنصر

لفهم الفرق في العمر الافتراضي، يجب أن ننظر إلى كيفية تصرف كل مادة في درجات الحرارة القصوى. تختلف أنماط فشلها بشكل أساسي.

كيف تحمي MoSi2 نفسها

تحقق عناصر MoSi2 عمرها الطويل من خلال عملية الشفاء الذاتي. عند تسخينها في جو مؤكسد (مثل الهواء)، تتشكل طبقة رقيقة واقية من زجاج السيليكا (SiO2) على سطح العنصر.

هذه الطبقة من السيليكا غير مسامية وتمنع المزيد من الأكسدة للمادة الأساسية MoSi2. إذا حدث تشقق أو عيب في هذه الطبقة، فإن المادة المكشوفة تتأكسد مرة أخرى ببساطة، مما "يشفي" الدرع بفعالية.

عملية شيخوخة كربيد السيليكون

تتأكسد عناصر كربيد السيليكون أيضًا في الهواء، مكونة طبقة سيليكا مماثلة. ومع ذلك، تتسبب هذه العملية في SiC في زيادة المقاومة الكهربائية للعنصر ببطء وبشكل لا رجعة فيه بمرور الوقت.

تعني هذه "الشيخوخة" أنه يجب تعديل مصدر الطاقة بشكل دوري لتوفير المزيد من الجهد للحفاظ على درجة الحرارة المطلوبة. في النهاية، تصبح المقاومة عالية جدًا بحيث لا يستطيع مصدر الطاقة التعويض، أو يفشل العنصر، مما يحدد نهاية عمره الافتراضي المفيد.

فهم المقايضات ونقاط الضعف

لا يضمن العمر الافتراضي الأطول لـ MoSi2. قوته الأساسية هي أيضًا مصدر ضعفه الأكبر.

نقطة ضعف MoSi2 الحرجة: الأجواء المختزلة

يمكن تدمير طبقة السيليكا الواقية التي تمنح MoSi2 طول عمرها بواسطة بيئات معينة. الأجواء المختزلة، التي تحتوي على غازات مثل الهيدروجين، أول أكسيد الكربون، أو الأمونيا المتفككة، ستهاجم كيميائيًا وتزيل طبقة السيليكا.

بدون هذا الحاجز الواقي، تتعرض مادة MoSi2 الأساسية لأكسدة وتدهور داخلي سريع. يمكن أن يؤدي ذلك إلى فشل كارثي في جزء صغير من الوقت الذي كان سيستغرقه العنصر في الهواء النظيف.

ميزة SiC: تعدد استخدامات الغلاف الجوي

كربيد السيليكون أكثر قوة بكثير ضد البيئات الكيميائية المتنوعة. إنه يعمل بشكل موثوق في الأجواء المؤكسدة، المحايدة، والمختزلة، مما يجعله خيارًا أكثر تنوعًا وتسامحًا للعمليات ذات الكيمياء المعقدة أو المتقلبة.

الصدمة الميكانيكية والحرارية

تشتهر عناصر MoSi2 بكونها هشة في درجة حرارة الغرفة ويجب التعامل معها بعناية فائقة أثناء التركيب. بينما SiC هو أيضًا سيراميك، إلا أنه بشكل عام أكثر قوة وأقل عرضة للكسر الميكانيكي الناتج عن المناولة أو الصدمة الحرارية أثناء دورات درجة الحرارة السريعة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح مطابقة خصائص المادة لبيئة التشغيل والأهداف المحددة لديك.

- إذا كان تركيزك الأساسي على أقصى عمر افتراضي في جو نظيف ومؤكسد (هواء): MoSi2 هو الخيار الأفضل نظرًا لطبقة الحماية ذاتية الشفاء ومقاومته الكهربائية المستقرة.

- إذا كانت عمليتك تتضمن أجواء مختزلة، أو أبخرة كيميائية، أو دورات حرارية متكررة: يوفر كربيد السيليكون متانة كيميائية وموثوقية أكبر، مما يجعله الخيار الأكثر أمانًا وعملية.

- إذا كانت أولويتك هي الوصول إلى أعلى درجات حرارة ممكنة (فوق 1700 درجة مئوية): غالبًا ما يكون MoSi2 هو الخيار الوحيد القابل للتطبيق، حيث يمكنه العمل في درجات حرارة أعلى من عناصر SiC القياسية.

من خلال فهم كيفية تفاعل كيمياء الغلاف الجوي لعمليتك مع العنصر، يمكنك بثقة اختيار المادة التي ستقدم أفضل أداء وقيمة على المدى الطويل.

جدول الملخص:

| الميزة | عناصر التسخين MoSi2 | عناصر التسخين SiC |

|---|---|---|

| العمر الافتراضي النموذجي | أطول (من 1/3 إلى 1/2 أطول من SiC في الظروف المثالية) | أقصر، ولكن أكثر تنوعًا |

| الآلية الرئيسية | طبقة سيليكا ذاتية الشفاء في الأجواء المؤكسدة | زيادة تدريجية في المقاومة بمرور الوقت |

| الأفضل لـ | الأجواء المؤكسدة النظيفة، درجات الحرارة العالية (>1700 درجة مئوية) | الأجواء المختزلة، المتانة الكيميائية، الدورات الحرارية |

| نقاط الضعف | هش، عرضة للأجواء المختزلة | عمر افتراضي أقصر في الظروف المؤكسدة |

حسّن عمليات مختبرك ذات درجة الحرارة العالية باستخدام حلول أفران KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران Muffle، Tube، Rotary، أفران التفريغ والجو المتحكم، وأنظمة CVD/PECVD المصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن قدرات التخصيص العميقة لدينا أداءً دقيقًا لمختلف التطبيقات. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين لدينا إطالة العمر الافتراضي وتعزيز الكفاءة في بيئتك الخاصة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة