في جوهره، يعمل ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) عن طريق استخدام بلازما نشطة لتفكيك غازات السلائف إلى أنواع تفاعلية. فبدلاً من الاعتماد فقط على درجات الحرارة العالية، توفر هذه البلازما الطاقة اللازمة لحدوث التفاعلات الكيميائية، مما يسمح بتكوين غشاء رقيق على ركيزة في درجة حرارة أقل بكثير مما يحدث في ترسيب البخار الكيميائي التقليدي (CVD).

يكمن الاختلاف الأساسي في PECVD في مصدر الطاقة الخاص به. فهو يستبدل الطاقة الحرارية العالية لـ CVD التقليدي بالطاقة الكهربائية للبلازما، مما يتيح ترسيب أغشية عالية الجودة على مواد لا تتحمل الحرارة الشديدة.

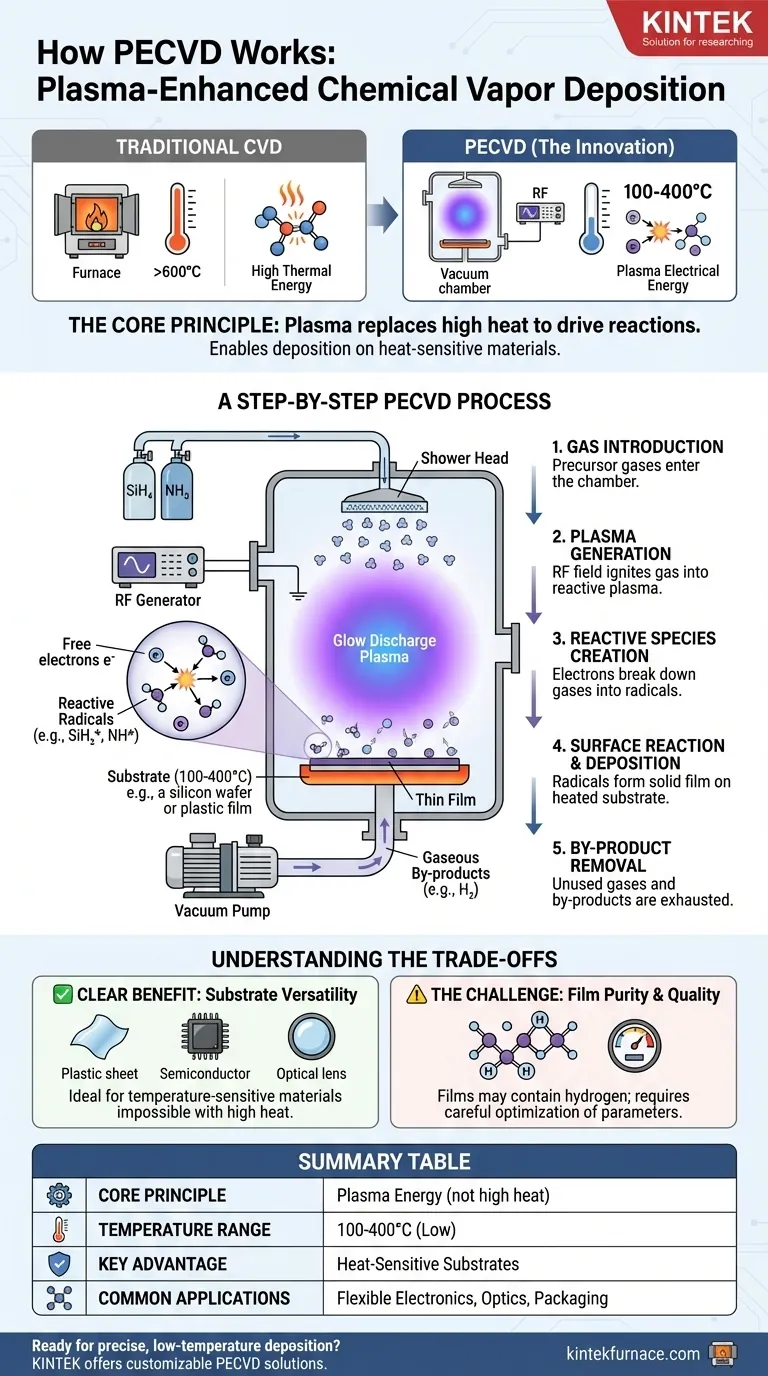

المبدأ الأساسي: البلازما بدلاً من الحرارة

لفهم كيفية عمل PECVD، يجب أولاً فهم المفهوم المركزي له: استبدال الطاقة الحرارية بطاقة البلازما. هذا هو الابتكار الرئيسي الذي يحدد العملية برمتها.

ما هي البلازما في هذا السياق؟

غالباً ما تسمى البلازما بالحالة الرابعة للمادة. في نظام PECVD، يتم إنشاؤها عن طريق تطبيق مجال كهربائي قوي للتردد اللاسلكي (RF) على غاز منخفض الضغط.

يقوم هذا المجال بتنشيط الغاز، مما يؤدي إلى تجريد الإلكترونات من بعض جزيئات الغاز. والنتيجة هي غاز متأين وعالي التفاعل يتكون من أيونات وإلكترونات وجذور وجزيئات محايدة.

كيف تحفز البلازما التفاعل

في CVD التقليدي، تكون درجات الحرارة العالية (غالباً >600 درجة مئوية) مطلوبة لتوفير طاقة كافية لكسر الروابط الكيميائية لغازات السلائف.

في PECVD، تتصادم الإلكترونات النشطة داخل البلازما مع جزيئات غاز السلائف المستقرة. تنقل هذه التصادمات الطاقة، مما يؤدي إلى تفكيك الجزيئات إلى جذور تفاعلية كيميائياً دون الحاجة إلى حرارة محيطة عالية.

ميزة درجات الحرارة المنخفضة

يمكن لهذه الجذور عالية التفاعل بعد ذلك أن تنتشر إلى سطح الركيزة وتشكل الغشاء الصلب المطلوب في درجات حرارة أقل بكثير، تتراوح عادة بين 100-400 درجة مئوية.

هذا يجعل PECVD لا يقدر بثمن لترسيب الأغشية على ركائز قد تتضرر أو تتلف بسبب درجات الحرارة العالية، مثل البلاستيك أو المواد العضوية أو أجهزة أشباه الموصلات المعقدة ذات الطبقات المعدنية الموجودة مسبقاً.

تحليل تفصيلي لعملية PECVD خطوة بخطوة

تتبع عملية نظام PECVD تسلسلاً واضحاً داخل حجرة التفريغ.

الخطوة 1: إدخال الغاز

يتم إدخال الغازات المتفاعلة، والمعروفة باسم السلائف، إلى حجرة التفريغ. على سبيل المثال، لترسيب نيتريد السيليكون (Si₃N₄)، تُستخدم غازات مثل السيلان (SiH₄) والأمونيا (NH₃).

غالباً ما يتم توزيع هذه الغازات بالتساوي على الركيزة من خلال لوحة مثقوبة تسمى "رأس الدش".

الخطوة 2: توليد البلازما

يتم تطبيق مجال كهربائي للتردد اللاسلكي (عادة 100-300 إلكترون فولت) بين قطبين داخل الحجرة، أحدهما غالباً ما يكون رأس الدش.

هذا التفريغ الكهربائي يشعل خليط الغاز منخفض الضغط، مما يخلق بلازما تفريغ متوهج.

الخطوة 3: إنشاء الأنواع التفاعلية

تتصادم الإلكترونات الحرة في البلازما مع جزيئات غاز السلائف المستقرة وتفككها. يؤدي هذا إلى إنشاء تركيز عالٍ من الجذور التفاعلية كيميائياً (على سبيل المثال، SiH₂*، NH*).

الخطوة 4: تفاعل السطح والترسيب

تنتشر هذه الجذور إلى الركيزة المسخنة. على السطح، تخضع لسلسلة من التفاعلات الكيميائية، وترتبط بالسطح ومع بعضها البعض لتكوين غشاء رقيق صلب ومستقر.

يتم تسخين الركيزة بلطف لتعزيز الحركية السطحية ودفع هذه التفاعلات، مما يضمن غشاءً كثيفاً وعالي الجودة.

الخطوة 5: إزالة المنتجات الثانوية

تتم إزالة المنتجات الثانوية الغازية الناتجة عن التفاعلات السطحية (مثل H₂) من الحجرة بواسطة نظام التفريغ، مما يمنع دمجها في الغشاء النامي.

فهم المفاضلات

لا توجد عملية تخلو من المقايضات. يعد فهم المفاضلات في PECVD أمراً بالغ الأهمية لتطبيقه الفعال.

الميزة الواضحة: تنوع الركائز

كما تم التأكيد، فإن الميزة الأساسية هي القدرة على ترسيب الأغشية على مجموعة واسعة من الركائز الحساسة لدرجة الحرارة. يفتح هذا تطبيقات في الإلكترونيات المرنة والبصريات وتغليف أشباه الموصلات المتقدمة التي تكون مستحيلة باستخدام الطرق ذات درجات الحرارة العالية.

التحدي: جودة ونقاء الفيلم

نظراً لأن الترسيب لا يسترشد بالتوازن الحراري، يمكن أن تكون خصائص الفيلم الناتجة أكثر تعقيداً. على سبيل المثال، غالباً ما تحتوي أغشية نيتريد السيليكون المصنوعة بتقنية PECVD على كمية كبيرة من الهيدروجين من غازات السلائف.

قد يؤثر هذا على الخصائص الكهربائية للفيلم وكثافته وإجهاده. يتطلب التحكم في هذه الخصائص تحسيناً دقيقاً لعدة معايير، بما في ذلك طاقة التردد اللاسلكي، ومعدلات تدفق الغاز، والضغط، ودرجة الحرارة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار طريقة الترسيب بالكامل على قيود مشروعك والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو ترسيب الأغشية على مواد حساسة للحرارة: فإن PECVD هو الحل القياسي في الصناعة، حيث أن طبيعته ذات درجة الحرارة المنخفضة تحمي الركيزة الأساسية.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء وكثافة ممكنة للفيلم: قد تكون عملية درجات الحرارة العالية مثل LPCVD مفضلة، شريطة أن تتحمل الركيزة الحرارة.

- إذا كان تركيزك الأساسي هو تعديل خصائص الفيلم مثل الإجهاد الميكانيكي: يوفر PECVD نافذة معالجة واسعة، حيث يمكن ضبط معلمات مثل طاقة البلازما والتردد لتصميم خصائص غشاء محددة.

من خلال فهم أن PECVD يستخدم طاقة البلازما لتجاوز الحاجة إلى حرارة عالية، يمكنك الاستفادة بفعالية من مزاياه الفريدة لتصنيع المواد المتقدمة.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| المبدأ الأساسي | يستخدم طاقة البلازما بدلاً من الحرارة العالية لدفع التفاعلات الكيميائية لترسيب الأغشية الرقيقة. |

| نطاق درجة الحرارة | عادة 100-400 درجة مئوية، أقل بكثير من CVD التقليدي (>600 درجة مئوية). |

| الميزة الرئيسية | يتيح الترسيب على الركائز الحساسة لدرجة الحرارة مثل البلاستيك وأشباه الموصلات. |

| خطوات العملية | إدخال الغاز، توليد البلازما، إنشاء الأنواع التفاعلية، تفاعل السطح، إزالة المنتجات الثانوية. |

| التطبيقات الشائعة | الإلكترونيات المرنة، البصريات، تغليف أشباه الموصلات. |

هل أنت مستعد لتعزيز قدرات مختبرك من خلال الترسيب الدقيق للأغشية الرقيقة في درجات حرارة منخفضة؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أنظمة PECVD، المصممة لتلبية احتياجات المختبرات المتنوعة. من خلال الاستفادة من خبرتنا في البحث والتطوير والتصنيع الداخلي، نقدم تخصيصاً عميقاً لتلبية متطلباتك التجريبية الفريدة. سواء كنت تتعامل مع مواد حساسة للحرارة أو تحتاج إلى خصائص غشاء مُحسَّنة، تضمن خبرتنا أداءً فائقاً. اتصل بنا اليوم لمناقشة كيف يمكن لحلول PECVD والأفران الأخرى لدينا دفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة