باختصار، تحسن الكربنة الفراغية الكفاءة التشغيلية من خلال توفير نتائج أسرع وأكثر دقة وقابلة للتكرار بدرجة عالية مقارنة بالطرق التقليدية. وهي تحقق ذلك عن طريق تسريع دورات المعالجة، والقضاء على الحاجة إلى التنظيف بعد المعالجة، وإنتاج قطع ذات جودة أعلى بتشوه أقل، مما يقلل بشكل جذري من الهدر وإعادة العمل.

الميزة الحقيقية للكربنة الفراغية تتجاوز مجرد السرعة. إنها تعيد تعريف الكفاءة من خلال دمج مراقبة الجودة الفائقة مباشرة في عملية المعالجة الحرارية، مما ينتج عنه أجزاء أنظف وأقوى وأكثر اتساقًا تتطلب معالجة وتصحيحًا أقل في المراحل اللاحقة.

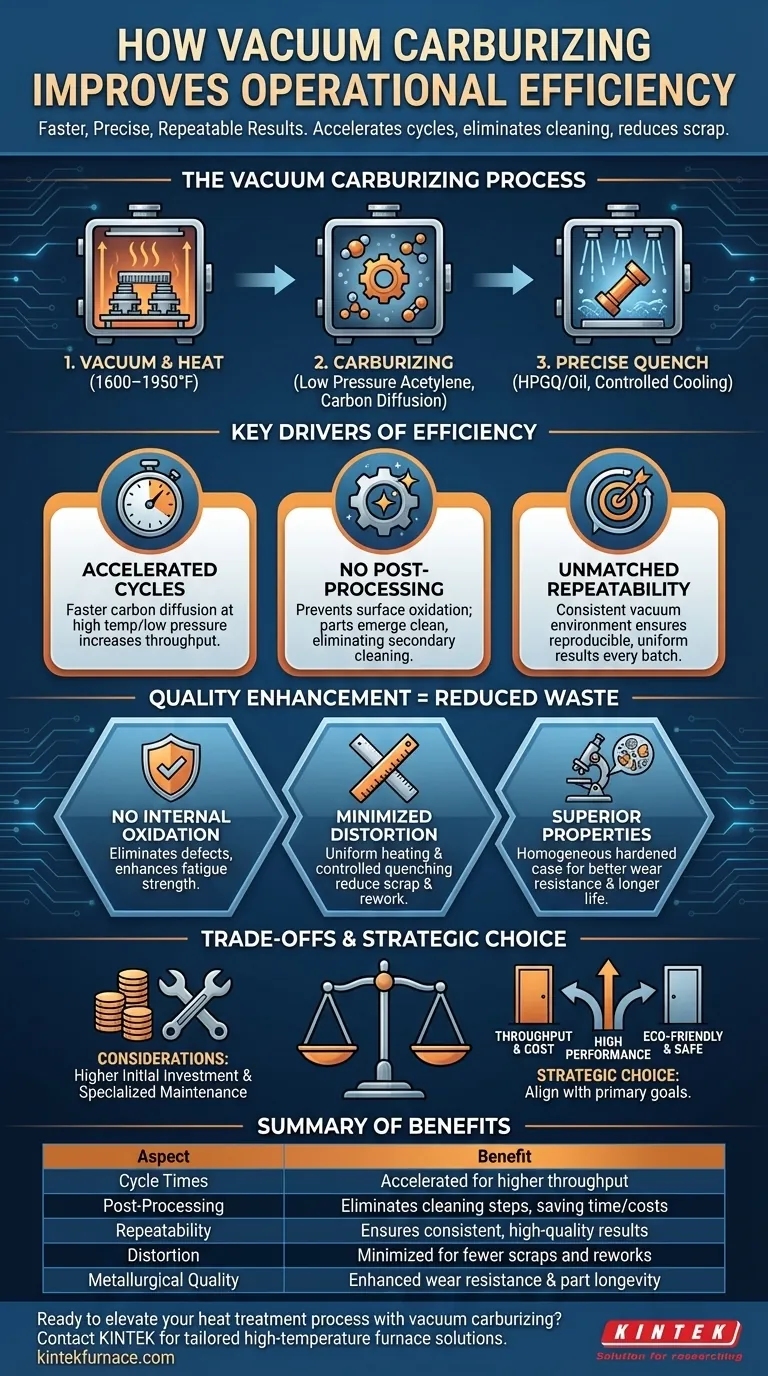

كيف تعمل الكربنة الفراغية

لفهم كفاءتها، يجب عليك أولاً فهم العملية. الكربنة الفراغية، والمعروفة أيضًا باسم الكربنة بالضغط المنخفض (LPC)، هي طريقة لتصليد السطح تعمل على مبدأ مختلف جوهريًا عن التقنيات التقليدية القائمة على الغلاف الجوي.

العملية الأساسية

تُحمّل الأجزاء في فرن، ويتم إنشاء فراغ. يتم تسخين الغرفة إلى درجة حرارة عالية، تتراوح عادة بين 1600-1950 درجة فهرنهايت (870-1070 درجة مئوية).

بمجرد الوصول إلى درجة الحرارة، يتم إدخال غاز هيدروكربوني مثل الأسيتيلين عند ضغط منخفض جدًا. تتسبب الحرارة الشديدة في تحلل هذا الغاز، مما يسمح لذرات الكربون بالانتشار مباشرة في سطح الفولاذ.

تتكرر دورة إدخال الغاز والسماح له بالانتشار حتى يتم تحقيق محتوى الكربون السطحي وعمق الطبقة المتصلدة المطلوبين.

مرحلة التبريد السريع

بعد الكربنة، يجب تبريد الأجزاء بسرعة، أو "إخمادها"، لتحقيق الصلابة النهائية. في فرن التفريغ، يتم ذلك بدقة فائقة باستخدام الزيت أو التبريد السريع بالغاز عالي الضغط (HPGQ).

تتيح القدرة على التحكم الدقيق في ضغط الغاز وسرعته تبريدًا قابلاً للتعديل والتكرار بدرجة عالية، مما يقلل من الصدمة الحرارية التي تسبب تشوه الأجزاء.

الدوافع الرئيسية للكفاءة التشغيلية

تترجم العديد من الميزات المميزة لعملية الكربنة الفراغية مباشرة إلى عملية أكثر كفاءة.

أوقات دورات متسارعة

تعد عملية انتشار الكربون عند درجات حرارة عالية وضغوط منخفضة أسرع بطبيعتها من الأفران الجوية التقليدية. وهذا يسمح بمعالجة دفعات أكبر في نفس الفترة الزمنية، مما يزيد من الإنتاجية الإجمالية.

التخلص من المعالجة اللاحقة

نظرًا لأن العملية بأكملها تتم في فراغ، يتم منع أكسدة السطح تمامًا. تخرج الأجزاء من الفرن نظيفة وجافة وبلمعتها المعدنية الأصلية.

وهذا يلغي الحاجة إلى عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل السفع بالخردق أو التنظيف الكيميائي الضرورية بعد المعالجة الحرارية التقليدية.

تكرارية لا مثيل لها في العمليات

الفراغ هو بيئة متسقة تمامًا. يضمن إدخال كميات دقيقة من الغاز التي يتم التحكم فيها بواسطة الكمبيوتر أن تتلقى كل قطعة في كل دفعة نفس المعالجة بالضبط. وهذا يؤدي إلى نتائج متسقة وقابلة للتكرار للغاية، مما يقلل بشكل كبير من التباين بين الأجزاء.

كيف يعزز تحسين الجودة الكفاءة

الكفاءة التشغيلية الحقيقية لا تتعلق فقط بالسرعة؛ بل تتعلق بتقليل الهدر. تتفوق الكربنة الفراغية في منع العيوب التي تعاني منها الأساليب التقليدية.

لا أكسدة داخلية

يمكن أن تسبب الطرق التقليدية اختراق الأكسجين لحدود حبيبات الفولاذ، مما يخلق "هيكلًا أسود" داخليًا يضعف المادة بشدة. تزيل الكربنة الفراغية جميع العيوب الناتجة عن الأكسجين، مما يعزز مقاومة التعب وموثوقية الجزء.

تقليل التشوه

يقلل الجمع بين التسخين المنتظم في الفراغ والتبريد السريع بالغاز عالي التحكم بشكل كبير من تشوه الأجزاء. وهذا يعني أن المزيد من الأجزاء تفي بالمواصفات الأبعاد، مما يقلل من معدلات الهدر والحاجة إلى طحن أو استقامة مكلفة بعد المعالجة.

خصائص معدنية فائقة

تنتج العملية طبقة متصلبة متجانسة ذات بنية مجهرية أكثر دقة. وهذا يؤدي إلى مقاومة تآكل فائقة وعمر خدمة أطول للمكون، وهو مقياس حاسم للكفاءة للمستخدم النهائي.

فهم المقايضات

لا توجد تقنية هي حل عالمي. من المهم التعرف على الاعتبارات التي تأتي مع هذه العملية المتقدمة.

الاستثمار الأولي لرأس المال

تعتبر أفران الكربنة الفراغية تقنية حديثة وتمثل استثمارًا أوليًا أعلى بكثير مقارنة بأفران الغلاف الجوي التقليدية. يتم تحقيق عائد هذا الاستثمار من خلال تكاليف تشغيل أقل، وتقليل العمالة، وإنتاج عالي الجودة.

صيانة متخصصة

يتطلب تعقيد مضخات التفريغ وأنظمة التحكم وميكانيكا الفرن معرفة أكثر تخصصًا للتشغيل والصيانة من المعدات التقليدية.

اتخاذ الخيار الصحيح لعمليتك

يعتبر اعتماد الكربنة الفراغية قرارًا استراتيجيًا يجب أن يتماشى مع أهدافك الأساسية.

- إذا كان تركيزك الأساسي على الإنتاجية وتقليل التكلفة: فإن الدورات الأسرع والإزالة الكاملة للتنظيف بعد المعالجة توفر دفعة مباشرة وكبيرة للكفاءة التشغيلية.

- إذا كان تركيزك الأساسي على إنتاج مكونات عالية الأداء وحاسمة: فإن الجودة المعدنية الفائقة، والتشوه المصغر، ومقاومة التعب المعززة هي مزايا غير قابلة للتفاوض.

- إذا كان تركيزك الأساسي على الامتثال البيئي وسلامة مكان العمل: فإن العملية الخالية من الانبعاثات، والتي لا تستخدم مواد كيميائية سامة، توفر حلًا نظيفًا ومستدامًا يلبي المعايير الحديثة مثل CQI-9.

في النهاية، تعتبر الكربنة الفراغية استثمارًا في نظام بيئي تصنيعي أكثر تحكمًا وتنبؤًا وكفاءة.

جدول الملخص:

| الجانب | المنفعة |

|---|---|

| أوقات الدورات | معالجة متسارعة لزيادة الإنتاجية |

| المعالجة اللاحقة | يلغي خطوات التنظيف، مما يوفر الوقت والتكاليف |

| التكرارية | يضمن نتائج متسقة وعالية الجودة |

| التشوه | مصغر لتقليل الهدر وإعادة العمل |

| الجودة المعدنية | مقاومة تآكل محسنة وطول عمر الجزء |

هل أنت مستعد لرفع مستوى عملية المعالجة الحرارية لديك باستخدام الكربنة الفراغية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متطورة لأفران درجات الحرارة العالية، بما في ذلك أفران Muffle، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يعزز كفاءتك التشغيلية بدورات أسرع وجودة فائقة وتكاليف مخفضة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تحول أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد