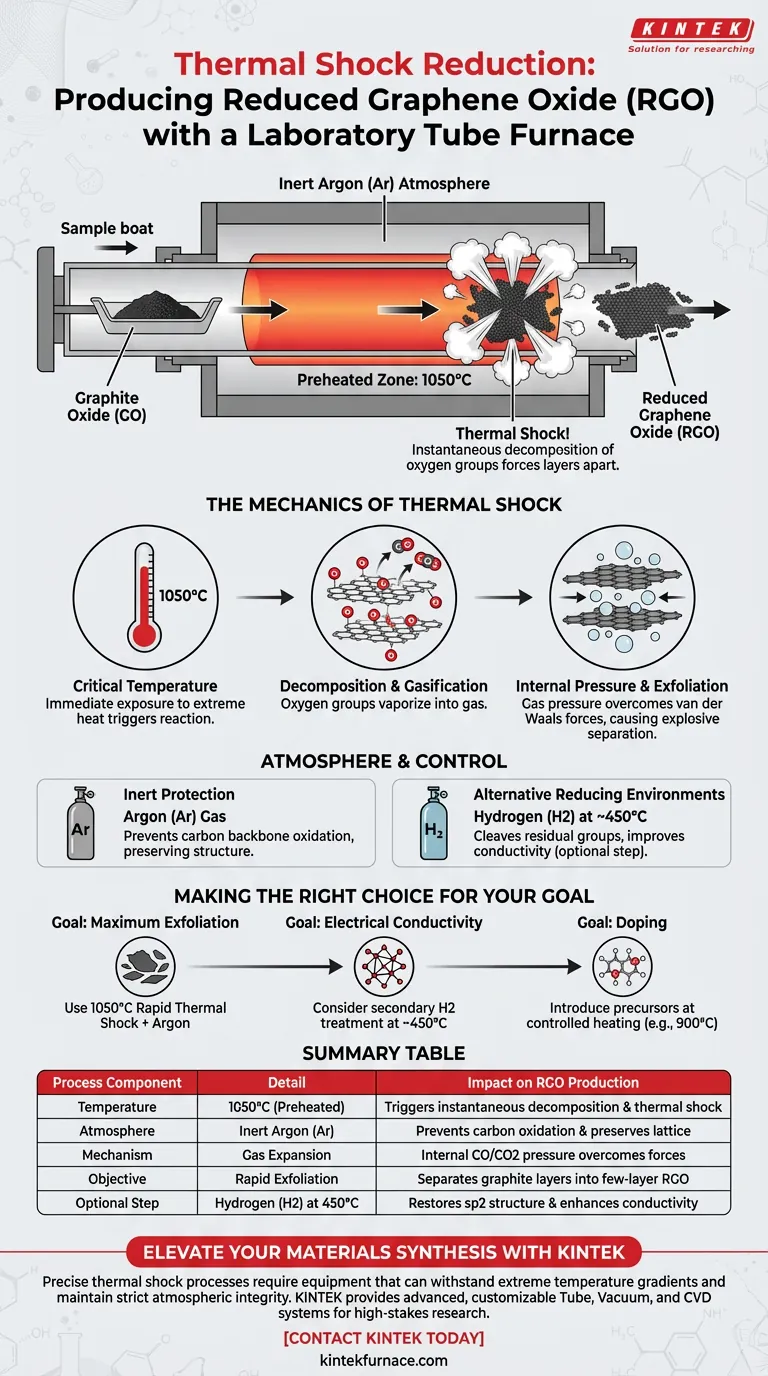

يعمل فرن الأنبوب المخبري كمفاعل حراري عالي الدقة للتقشير السريع. فهو يسهل إنتاج أكسيد الجرافين المختزل (RGO) عن طريق الحفاظ على منطقة مُسخنة مسبقًا، عادةً عند 1050 درجة مئوية، تحت جو خامل من الأرجون. عندما يتم إدخال أكسيد الجرافيت في هذه البيئة، يؤدي الارتفاع المفاجئ في درجة الحرارة إلى تحلل فوري للمجموعات الأكسجينية الداخلية، مما يجبر طبقات المادة على الانفصال.

الفكرة الأساسية تكمن فعالية فرن الأنبوب في قدرته على تحويل الطاقة الكيميائية إلى قوة ميكانيكية عبر "الصدمة الحرارية". تتسبب الحرارة الشديدة في تبخر المجموعات المحتوية على الأكسجين فورًا إلى غاز، مما يولد ضغطًا داخليًا عاليًا يفصل ميكانيكيًا طبقات الجرافيت إلى أكسيد جرافين مختزل متعدد الطبقات.

آلية الصدمة الحرارية

الدور الحاسم لدرجة الحرارة

لتحقيق صدمة حرارية حقيقية، يجب تسخين الفرن مسبقًا إلى درجات حرارة قصوى، غالبًا ما تُذكر عند 1050 درجة مئوية في البروتوكولات القياسية. هذه ليست عملية تسخين تدريجية؛ يجب أن تتعرض المادة لتفاوت درجة الحرارة فور دخولها. هذا التحول السريع هو ما يميز الصدمة الحرارية عن التلدين أو التلبيد القياسي.

التحلل والتحويل إلى غاز

عند درجات الحرارة العالية هذه، تصبح المجموعات الوظيفية المحتوية على الأكسجين المتشابكة بين طبقات أكسيد الجرافيت غير مستقرة. تتحلل بسرعة إلى غازات، وبشكل أساسي أول أكسيد الكربون (CO) وثاني أكسيد الكربون (CO2).

الضغط الداخلي والتقشير

يحدث توليد هذه الغازات داخل المساحات المحصورة بين طبقات الجرافيت. هذا يخلق ضغط تمدد داخلي كبير. يتغلب هذا الضغط على قوى فان دير فالس التي تربط الطبقات معًا، مما يؤدي إلى تقشيرها بشكل متفجر وتكوين أكسيد الجرافين المختزل.

الجو والتحكم الكيميائي

الحماية الخاملة

تستخدم العملية عادةً جو أرجون واقٍ. هذا ضروري لمنع احتراق العمود الكربوني للجرافين (الأكسدة) عند درجات الحرارة العالية هذه. يضمن الغاز الخامل أن يقتصر التحلل على مجموعات الأكسجين الوظيفية، مما يحافظ على بنية الجرافيت.

بيئات اختزال بديلة

على الرغم من أن الصدمة الحرارية هي الآلية الأساسية، إلا أن فرن الأنبوب يسمح بالمرونة الكيميائية. كما هو مذكور في السياقات الصناعية التكميلية، يمكن أن يساعد إدخال الهيدروجين (H2) عند درجات حرارة أقل (مثل 450 درجة مئوية) في شق مجموعات متبقية محددة مثل الكربوكسيلات. يساعد هذا في استعادة بنية الكربون sp2 وتحسين الموصلية الكهربائية، على الرغم من أنه يعمل بمبدأ مختلف عن الصدمة الحرارية النقية.

فهم المفاضلات

السلامة الهيكلية مقابل التقشير

في حين أن الصدمة الحرارية عند 1050 درجة مئوية ممتازة للتقشير وإنتاج مادة ذات مساحة سطح عالية، إلا أنها عملية عنيفة. يمكن أن يؤدي التغويز السريع إلى ترك عيوب هيكلية أو فراغات في شبكة الكربون، مما قد يؤثر على الحد الأقصى للموصلية النظرية مقارنة بطرق الاختزال الكيميائي الأبطأ.

قيود المعدات

على عكس وعاء مغلق عالي الضغط يعمل عند درجات حرارة أقل (مثل 90 درجة مئوية) لتسهيل التفاعلات الكيميائية المنتظمة، يعتمد فرن الأنبوب على نظام تدفق مفتوح. هذا يخلق بيئة ديناميكية ممتازة لإزالة الغازات ولكنه يتطلب تحكمًا دقيقًا في معدلات التدفق للحفاظ على مجال حراري مستقر.

اتخاذ القرار الصحيح لهدفك

يجب أن يمليه التكوين المحدد لفرن الأنبوب الخاص بك - درجة الحرارة، ومعدل الزيادة، والجو - على الخصائص المحددة التي تحتاجها في RGO النهائي الخاص بك.

- إذا كان تركيزك الأساسي هو أقصى تقشير: استخدم طريقة الصدمة الحرارية السريعة عند 1050 درجة مئوية تحت الأرجون لزيادة تمدد الغاز وفصل الطبقات.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: ضع في اعتبارك معالجة ثانوية أو عملية ذات درجة حرارة أقل (حوالي 450 درجة مئوية) مع جو اختزال بالهيدروجين لإصلاح بنية sp2.

- إذا كان تركيزك الأساسي هو التطعيم: استخدم الفرن لإدخال سلائف (مثل مصادر النيتروجين أو الفوسفور) بمعدلات تسخين متحكم بها (مثل 900 درجة مئوية) بدلاً من الصدمة الحرارية النقية.

يعتمد الإنتاج الناجح لـ RGO ليس فقط على الحرارة العالية، ولكن على التزامن الدقيق للصدمة الحرارية والتحكم في الجو.

جدول ملخص:

| مكون العملية | التفاصيل | التأثير على إنتاج RGO |

|---|---|---|

| درجة الحرارة | 1050 درجة مئوية (مُسخنة مسبقًا) | تؤدي إلى تحلل فوري وصدمة حرارية |

| الجو | أرجون خامل (Ar) | يمنع أكسدة الكربون ويحافظ على بنية الشبكة |

| الآلية | تمدد الغاز | يتغلب ضغط CO/CO2 الداخلي على قوى فان دير فالس |

| الهدف | تقشير سريع | يفصل طبقات الجرافيت إلى رقائق جرافين متعددة الطبقات |

| خطوة اختيارية | هيدروجين (H2) عند 450 درجة مئوية | يستعيد بنية sp2 ويعزز الموصلية الكهربائية |

ارتقِ بتصنيع المواد الخاصة بك مع KINTEK

تتطلب عمليات الصدمة الحرارية الدقيقة معدات يمكنها تحمل تدرجات درجات الحرارة القصوى مع الحفاظ على سلامة الغلاف الجوي الصارمة. توفر KINTEK أنظمة أنابيب وفراغ و CVD متقدمة وقابلة للتخصيص مصممة خصيصًا للأبحاث المخبرية عالية المخاطر والتصنيع البحثي والتطوير.

سواء كنت تقوم بتحسين تقشير RGO أو تطوير الجيل التالي من المواد النانوية، فإن أفراننا المصممة ببراعة توفر الاستقرار والتحكم الذي تحتاجه لتحقيق نتائج قابلة للتكرار. اتصل بـ KINTEK اليوم لمناقشة متطلبات التسخين الفريدة الخاصة بك واكتشف كيف يمكن لحلولنا ذات درجات الحرارة العالية تسريع اختراقك.

دليل مرئي

المراجع

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- كيف يُستخدم فرن الأنبوب الصناعي لتقييم الاستقرار الحراري لمساحيق الألماس المعدلة؟

- ما هي الظروف التقنية التي يوفرها الفرن الأنبوبي لأكسدة أسلاك السيليكون النانوية؟ إتقان هندسة النانو

- ما هو الغرض من استخدام فرن مقاومة أنبوبي مع تدفق الأكسجين لتخليق NMC؟ تحقيق نقاء الطور النقي

- ما هو الدور الذي تلعبه الفرن الأنبوبي العمودي في صهر اختزال النيكل والحديد؟ محاكاة العمليات الخبيرة

- لماذا يعتبر فرن الأنبوب عالي الحرارة ضروريًا لتنشيط المحفزات الوظيفية النيترو؟ (إتقان ACN)

- ما هي العمليات الشائعة التي تتيحها أفران الأنبوب؟ أطلق العنان للمعالجة الحرارية الدقيقة لمختبرك

- ما هي مزايا التصميم الصناعي لاستخدام فرن أنبوبي للاختزال خارج الموقع للمحفزات؟ تحسين الكفاءة

- ما هي الوظيفة الأساسية لفرن الأنبوب عالي الحرارة في تحويل Fe2O3/GO؟ إتقان تحويل المواد