في أي نظام PECVD، يتم توليد البلازما عن طريق تطبيق مجال كهربائي قوي وعالي التردد على غاز منخفض الضغط داخل غرفة تفريغ. تعمل هذه الطاقة المطبقة على تسريع الإلكترونات الحرة، التي تتصادم بعد ذلك مع جزيئات الغاز وتؤينها، مما يخلق حالة البلازما التفاعلية اللازمة لترسيب الأغشية الرقيقة.

الهدف من PECVD ليس مجرد إنشاء بلازما، بل استخدامها كمصدر طاقة في درجات حرارة منخفضة. تعمل البلازما على تكسير الغازات الأولية المستقرة إلى شظايا شديدة التفاعل يمكن أن تشكل غشاءً رقيقًا عالي الجودة دون الحاجة إلى الحرارة العالية الضارة لتقنيات الترسيب التقليدية.

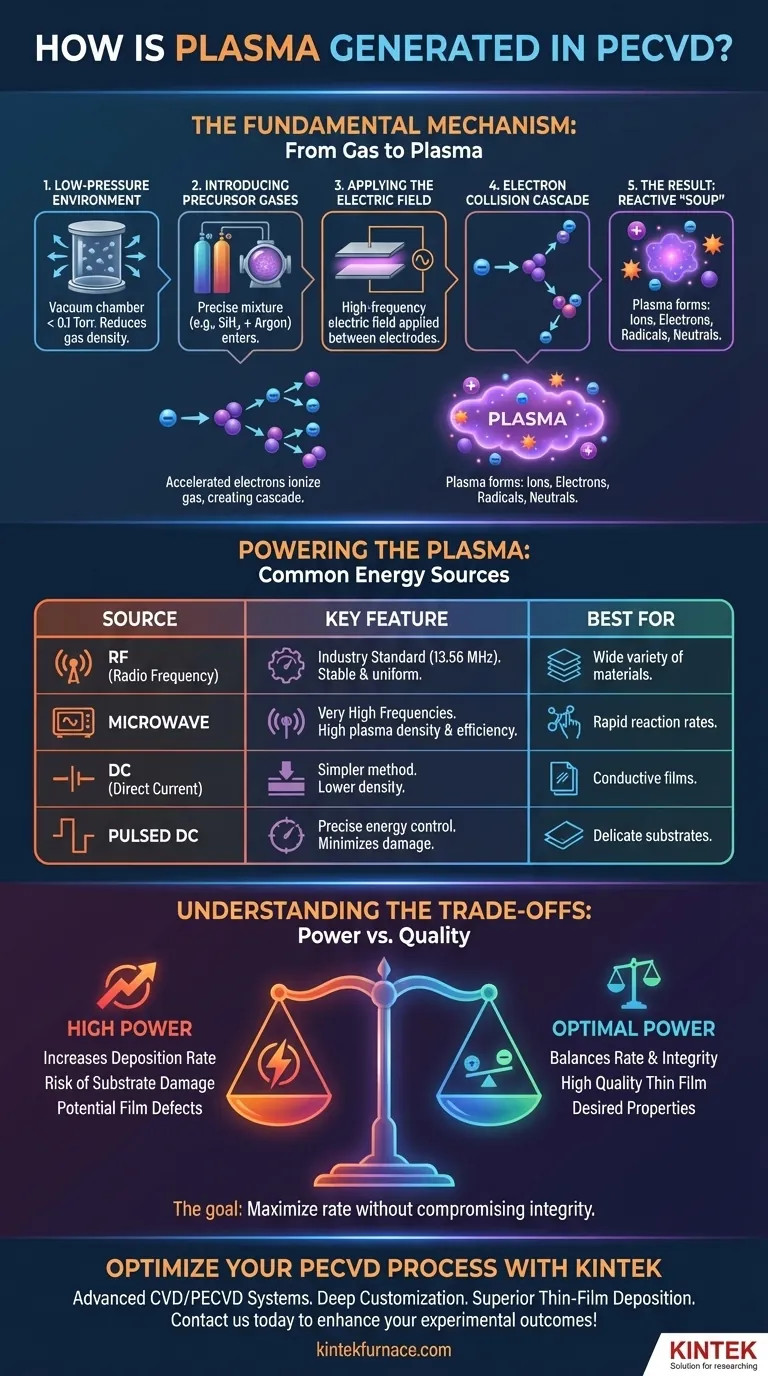

الآلية الأساسية: من الغاز إلى البلازما

يعد إنشاء البلازما في مفاعل PECVD عملية متعددة الخطوات ومُتحكم بها، مصممة لتنشيط المواد الأولية الكيميائية على المستوى الجزيئي.

بيئة الضغط المنخفض

أولاً، تتم العملية داخل غرفة تفريغ عند ضغوط منخفضة جدًا، عادةً أقل من 0.1 تور. هذا التفريغ ضروري لأنه يقلل من كثافة جزيئات الغاز، مما يسمح للإلكترونات بالسفر لمسافة كافية لاكتساب طاقة كافية من المجال الكهربائي قبل الاصطدام.

إدخال الغازات الأولية

بعد ذلك، يتم إدخال مزيج دقيق من الغازات الأولية إلى الغرفة. هذه هي اللبنات الكيميائية للغشاء المطلوب، مثل السيلان ($\text{SiH}_4$) للأغشية القائمة على السيليكون، وغالبًا ما يتم خلطها بغازات حاملة خاملة مثل الأرغون.

تطبيق المجال الكهربائي

يتم بعد ذلك تطبيق مجال كهربائي بين قطبين داخل الغرفة. يوفر هذا المجال، الذي يتم تزويده بالطاقة من مصدر خارجي، الطاقة التي ستقود في النهاية تكوين البلازما.

تتالي اصطدامات الإلكترونات

يسرّع المجال الكهربائي الإلكترونات الحرة القليلة الموجودة بشكل طبيعي في الغاز. تتصادم هذه الإلكترونات عالية الطاقة (غالبًا 100-300 إلكترون فولت) مع جزيئات الغاز المتعادلة.

إذا كان الاصطدام قويًا بما فيه الكفاية، فإنه ينتزع إلكترونًا من الجزيء المتعادل، مما يؤدي إلى تكوين أيون موجب وإلكترون حر آخر. تُعرف هذه العملية باسم التأين (ionization). يتم تسريع الإلكترون المحرر حديثًا أيضًا بواسطة المجال، مما يؤدي إلى تفاعل متسلسل أو "تتالي" يولد بسرعة سحابة كثيفة من الأيونات والإلكترونات.

النتيجة: "حساء" تفاعلي

هذا الغاز المؤين - وهو مزيج من الأيونات الموجبة، والإلكترونات الحرة، والذرات المتعادلة، والشظايا الجزيئية عالية التفاعل المعروفة باسم الجذور الحرة (radicals) - هو البلازما. تحتوي هذه الحالة، التي غالبًا ما تكون مرئية كتوهج مميز، على جميع الأنواع النشطة طاقيًا اللازمة لدفع تفاعل الترسيب على سطح الركيزة.

تزويد البلازما بالطاقة: مصادر الطاقة الشائعة

يحدد اختيار مصدر الطاقة خصائص البلازما ويتم تصميمه خصيصًا لمتطلبات الترسيب المحددة.

الترددات الراديوية (RF): المعيار الصناعي

تستخدم الطريقة الأكثر شيوعًا مصدر الترددات الراديوية (RF)، والذي يعمل عادةً عند تردد 13.56 ميجاهرتز المعياري في الصناعة. تعد طاقة الترددات الراديوية فعالة للغاية في إنشاء بلازما مستقرة وموحدة ومستدامة (أو "تفريغ متوهج")، مما يجعلها مناسبة لمجموعة واسعة من المواد.

طاقة الميكروويف: بديل عالي التردد

تولد مصادر الميكروويف البلازما بترددات أعلى. يمكن أن يؤدي ذلك إلى كثافات بلازما عالية جدًا وكفاءات تأين، وهو ما يمكن أن يكون مفيدًا لبعض العمليات التي تتطلب معدلات تفاعل سريعة.

التيار المستمر (DC) والتيار المستمر النابضي (Pulsed DC)

يعد التيار المستمر (DC) طريقة أبسط ولكنه ينتج عمومًا بلازما ذات كثافة أقل وغالبًا ما يقتصر على المواد الموصلة. يعد التيار المستمر النابضي (Pulsed DC) تقنية أكثر تقدمًا توفر تحكمًا دقيقًا في طاقة البلازما، وهو أمر بالغ الأهمية عند ترسيب الأغشية على ركائز حساسة لمنع التلف الناتج عن قصف الأيونات.

فهم المفاضلات: الطاقة مقابل الجودة

التحكم في البلازما هو موازنة بين سرعة الترسيب والجودة النهائية للغشاء. المتغير الرئيسي هو الطاقة المطبقة على الأقطاب الكهربائية.

دور طاقة البلازما

زيادة طاقة البلازما تزيد بشكل مباشر من طاقة وكثافة الأنواع التفاعلية. يؤدي هذا عمومًا إلى تسريع التفاعلات الكيميائية، مما يؤدي إلى معدل ترسيب أعلى.

خطر الطاقة العالية

ومع ذلك، يمكن أن تكون الطاقة المفرطة ضارة. يمكن أن تؤدي إلى قصف أيونات عالية الطاقة لسطح الركيزة، مما يسبب تلفًا ماديًا أو يخلق عيوبًا هيكلية في الغشاء النامي. يمكن أن يؤدي هذا إلى تدهور الخصائص الكهربائية أو البصرية للغشاء.

الموازنة بين معدل الترسيب وسلامة الفيلم

يكمن التحدي الأساسي للهندسة العملية في PECVD في إيجاد مستوى الطاقة الأمثل. يتمثل الهدف في زيادة معدل الترسيب إلى أقصى حد دون المساس بسلامة وخصائص الغشاء الرقيق النهائي المرغوبة.

اتخاذ الخيار الصحيح لهدفك

تؤثر طريقة توليد البلازما بشكل مباشر على نتيجة عمليتك. يجب أن يتماشى اختيارك مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو استقرار العملية وتعدد استخداماتها: يُعد الترددات الراديوية (RF) عند 13.56 ميجاهرتز هو المعيار المعمول به لإنتاج أغشية عالية الجودة عبر مجموعة واسعة من المواد.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في المواد الحساسة: يوفر التيار المستمر النابضي (Pulsed DC) إدارة فائقة لطاقة البلازما، وهو أمر ضروري لتقليل تلف الركيزة أثناء الترسيب.

- إذا كان تركيزك الأساسي هو إعداد أبسط وأكثر فعالية من حيث التكلفة للأغشية الموصلة: يمكن أن يكون التيار المستمر (DC) مصدرًا قابلاً للتطبيق للبلازما، على الرغم من أنه يوفر تحكمًا أقل وكثافة بلازما أقل.

في النهاية، إتقان توليد البلازما يدور حول التحكم في الطاقة لدفع التفاعلات الكيميائية بدقة.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| العملية | تطبيق مجال كهربائي عالي التردد على غاز منخفض الضغط في غرفة تفريغ |

| الخطوات الرئيسية | بيئة ضغط منخفض، إدخال الغاز، تطبيق المجال الكهربائي، تتابع اصطدام الإلكترونات |

| مصادر الطاقة | RF (13.56 ميجاهرتز)، ميكروويف، DC، تيار مستمر نابضي (Pulsed DC) |

| النتيجة | إنشاء بلازما تفاعلية لترسيب الأغشية الرقيقة دون حرارة عالية |

| الفوائد | معالجة بدرجة حرارة منخفضة، جودة غشاء عالية، تنوع في المواد |

قم بتحسين عملية PECVD الخاصة بك باستخدام حلول KINTEK المتقدمة! بالاعتماد على البحث والتطوير المتميز والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران بدرجات حرارة عالية مثل أنظمة CVD/PECVD، والمصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن قدراتنا العميقة في التخصيص تحكمًا دقيقًا في البلازما لتحقيق ترسيب فائق للأغشية الرقيقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز نتائجك التجريبية ودفع الابتكار في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي أشكال الطاقة التي يمكن تطبيقها في الترسيب الكيميائي للبخار (CVD) لبدء التفاعلات الكيميائية؟ استكشف الحرارة والبلازما والضوء للحصول على أغشية رقيقة مثالية

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما الفرق بين PVD و PECVD؟ اختر تقنية طلاء الأغشية الرقيقة المناسبة